突出煤层放顶煤综采面顶板预裂卸压技术的探索与应用

2021-10-30何晓军张艳雷马世峰

何晓军 张艳雷 马世峰

1.矿井及采面概况

1.1矿井概况

河南平禹煤电公司方山矿二1煤新井(以下简称方山新井)位于河南省禹州市西30km方山镇,南距方山镇约3km。

方山新井主采二1煤层,二1煤自燃性等级为Ⅲ类,属不易自燃煤层。二1煤层煤尘爆炸指数为15.06%,属有爆炸危险的煤层。二1煤层属于Ⅲ~Ⅳ类破坏煤体且为突出煤层,矿井为煤与瓦斯突出矿井。

二1煤层直接顶板多为泥岩或砂质泥岩,偶为粉砂岩或炭质泥岩,基本顶一般为中粒长石石英砂岩(Sd),多属不稳定岩层,且部分地段尚有伪顶存在,厚度小于0.50m,易于垮落。直接底板以砂质泥岩为主、次为粉砂岩也属不稳定岩层,老底多為粉砂岩,偶为砂质泥岩或细粒砂岩。

方山新井水文地质类型为中等型,不受地温条件影响。无冲击地压等影响。

1.2二1-11061综采面概况

二1-11061综采面为放顶煤回采工艺。设计可采长度610m,倾斜长152m。二1-11061机巷、切眼沿煤层顶板施工,二1-11061风巷为采空区沿底施工。工作面煤层标高-18m~-53m,埋深479~623m。

该采面煤厚6.5-11m,平均煤厚8m,煤层倾角平均为15°,煤层坚固性系数f为0.12-0.19,可采储量110万吨。原始瓦斯含量5.7512m3/t—23.9m3/t,原始瓦斯压力0.2—0.62Mpa,经区域瓦斯治理后,实测区域内煤层残余瓦斯含量3.0891-5.5250m3/t、残余瓦斯压力0.01Mpa。

随着综采面的推进,顶板砂岩岩性致密、厚度大,煤层松软、厚度大,顶板难跨落。工作面初采时,由煤层顶板逐步进入煤层底板,在穿煤层过程中,存在顶板初次垮落步距大,压力显现大等问题,工作面前方煤壁内的压力出现过度集中,致使煤壁破坏范围扩大形成严重片帮,或顶板突然垮落,瞬间挤压出采空区的气流,造成瓦斯超限;甚至可能直接压垮支架造成事故,或者压出煤体及瓦斯造成煤与瓦斯突出事故。

2.二1-11061综采面顶板预裂卸压技术方案

2.1预裂卸压原理

通过聚能管与普通矿用炸药的有效结合,改变了爆轰波与围岩相互作用的动力学过程:即炸药爆炸后沿聚能方向形成切向拉应力,爆轰压力最大限度地转化为对围岩的张拉作用,从而使沿巷道轴向方向形成有效的预裂面。

2.2二1-11061综采面顶板预裂卸压方案设计

二1-11061综采面采用以“顶板预裂卸压”为主体的设计方案,在工作面原切眼处实施切顶卸压预裂爆破技术,达到切断老顶砂岩,减弱工作面支架压力及巷道顶板压力的目的,实现突出煤层综采面放顶煤开采和工作面机巷沿空留巷。

2.2.1切眼顶板预裂卸压设计

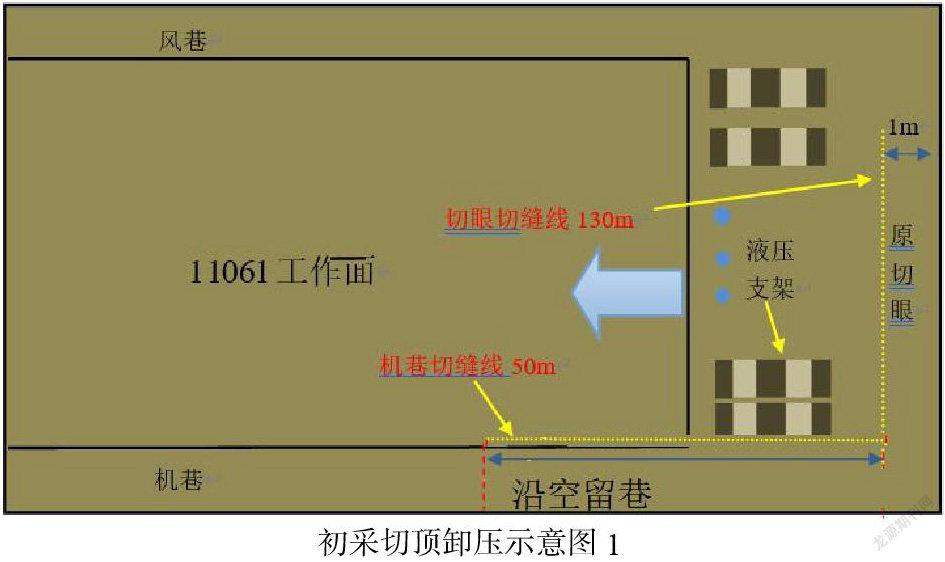

为减弱初采来压强度,降低对二1-11061回风尾巷掘进及初期留巷的动压影响,增加切眼三角区的冒落充填效果,对切眼130m范围的切眼实施切顶卸压。(如图1)

预裂钻孔深度与采高、顶板下沉量及底鼓量有关,一般通过如下方式确定:

H缝=(H煤-ΔH1-ΔH2)/(k-1)

式中:ΔH1:顶板下沉量,m;

ΔH2:底臌量,m;

k:碎胀系数,1.3~1.5。

综合考虑顶板岩性分布、施工效率及出采要求,切眼预裂孔深度设计为H缝=18m。

根据现场实施条件,预裂孔布置在距非回采帮1000mm处,可根据现场实施条件进行适当调整,偏向回采侧与铅垂线夹角为5°,预裂孔间距为700mm。(如图2);采用φ27mm×430mm药卷进行装药,采用3+3+3+3+ +2+2+1+1+1的装药方式(每孔10发雷管,爆破孔口采用炮泥封孔,封孔长度不小于3.5m。

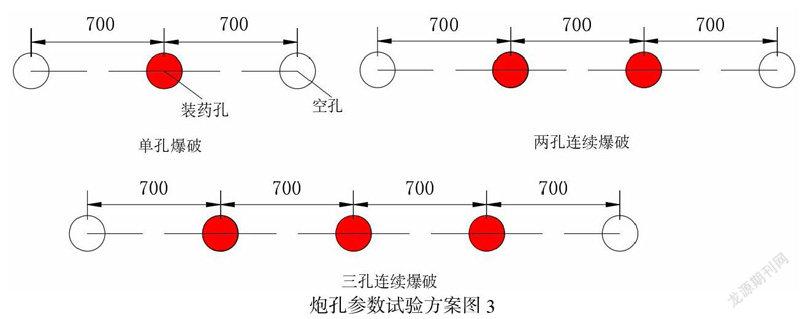

首先根据方案设计进行爆破试验,确定合理的装药量和封泥长度,采用单孔起爆方式起爆,观察两相邻装药孔内裂纹情况。如两裂缝率及顶板完成情况满足要求,再进行两孔、三孔……连续爆破试验,最终确定一次爆破孔数以及爆破方式等。

双向聚能管采用特制聚能管,特制聚能管外径为42mm,内径为36.5mm,管长1500mm。受深孔高应力及钻孔角度偏差影响,孔底难劈裂,因而炮孔底部装药量大,装药量约为3~4卷,炮孔口处装药量小,装药量约为1~2卷。聚能爆破采用三级乳化炸药,拟采用炸药规格为Φ27×430mm/卷,爆破孔口采用炮泥封孔。雷管串联连接,一根装药聚能管使用一个雷管,具体装药参数需通过现场试验确定。

每孔10根聚能管,首先采用3+3+3+3+2+2+2+1+1+1的装药方式(如图4),每节聚能管炸药需要1个雷管,每孔需要10个雷管,但需要根据现场试验情况具体调整,爆破孔口采用专用炮泥封孔,封孔长度3500mm。

2.2.2机巷预裂卸压设计

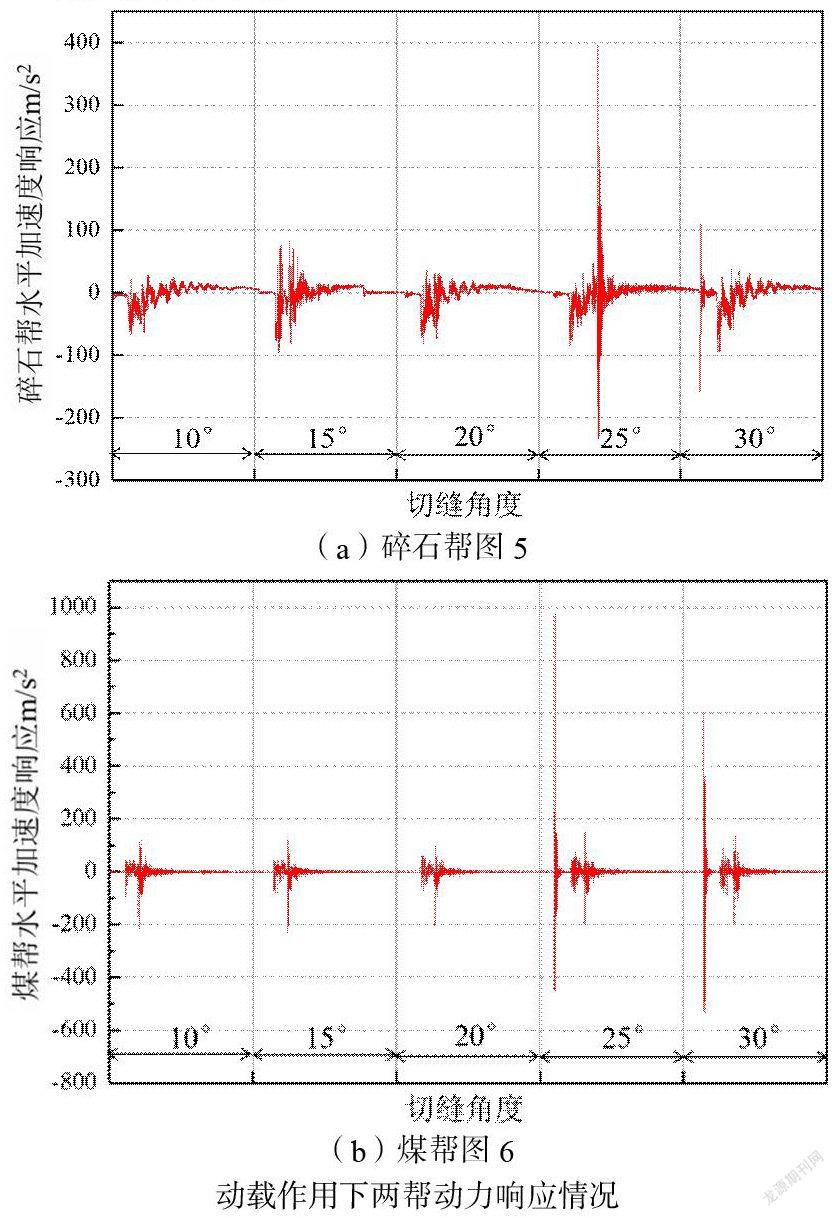

动载模拟结果显示10-20°有利于巷道稳定,较小的预裂角度可以减少顶板悬臂梁长度,最终为了有更好的切顶卸压效果,预裂角度最终设计为15°。

为了切断采用双向聚能爆破预裂技术,预裂钻孔位于巷道顶板中心线,可根据现场实施条件进行适当调整位置,预裂孔间距设计为700mm。(如图7)。

聚能爆破采用三级乳化炸药,拟采用炸药规格为Φ27×430mm/卷,爆破孔口采用炮泥封孔。雷管串联连接,一根装药聚能管使用一个雷管,具体装药参数如图4所示。

3.施工过程设计

3.1爆破钻孔施工

按照设计要求,使用专门设计的无煤柱自成巷液压钻车或者锚杆钻机进行预裂孔的施工,以巷道中线为基准,准确标出各钻孔位置,钻孔表面布置在一条直线上,钻孔间距700mm。调整钻机位置,使钻机钻臂(即钻杆)在三维空间上与水平面90°,与上述钻孔连线垂直;使用Ø48mm的专用钻头,按照上述角度及钻孔标注位置准确定位,并进行钻进施工,钻进深度为18000mm,准确操作钻机,保证成孔平直度。

3.2爆破施工

按照设计要求,顶板预裂爆破采用联孔爆破试验参数进行顶板预裂爆破施工,在施工完的爆破钻孔中安装BTC-1500型聚能管,外径42mm,内径36.5mm,管长1500mm,每钻孔安装10根聚能管,聚能管捅到孔底。在聚能管中放置高威力炸药,初定每孔20卷,药包外径Ф27mm,长430mm。每个聚能炮孔在装药前,先在巷道内按照爆破装药设计参数从孔底聚能管开始连续装药,并安设雷管和引线,然后将引线穿过第二根聚能管,并将第二根聚能管与第一根聚能管用专用连接件连接,然后在第二根管内开始连续装药并安设引线,重复按照上述方法,依次完成全部聚能管装药,每根聚能管设置一个雷管,未装药聚能管则不需雷管,串联装药。孔口用炮泥封孔,封孔长度不低于3500mm。

爆破后由设计方组织人员及时对爆破效果进行监测、分析,保证顶板裂缝率在65%以上,

3.3警戒及安全防护

3.3.1每次聚能爆破切顶孔的个数不大于15个。爆破时二1-11061风巷内所有人员必须撤离至二1-11061风片防突风门外新鲜风流中;采面切眼及二1-11061机巷躲炮人员必须到机巷避难硐室内,躲炮时间不少于30分钟。在二1-11061風片防突风门外和二1-11061机片设置警戒点。

3.3.2爆破前准备大板或旧皮带对爆破地点及前后10米范围的管线进行保护,以防崩坏。防护设施必须牢固固定,绑扎采用钢丝绳或10#以上铁丝。

3.3.3断电范围:11061机巷、切眼及其风巷及回风下山中所有非本安型电器设备。

4.结论

2020年8月开始在二1-11061综采面切眼、机巷处实施顶板预裂卸压技术。并通过近10、11两个月回采期间压力观测分析及曲线图分析,实践证明:

4.1实现了顶板预裂后,初次来压步距由30m-50m缩短为6m-8m,大大降低了初次来压强度,杜绝了顶板、瓦斯、冲击等各类型灾害事故的发生。

4.2实现了顶板预裂后充分垮落,减少采空区的漏风量,从根本上解决了采空区的漏风问题,为采面的防灭火管理增加了一个新的技术手段。

4.3实现了采面回采过后机巷有效保留,并作为下一个接替采面风巷重复利用,在一定程度上解决了突出矿井接替紧张的问题,对矿井安全高效可持续发展意义重大。

4.4综采面放顶煤安全回采,实现了减头减面,增产提效的目的,并能够实现一区一面生产同时提高矿井产量,对矿井安全生产标准化水平提高意义重大。