降低锌湿法冶炼过程浸出渣含锌的处理工艺

2021-10-30周昱贤

周昱贤

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512325)

在锌冶炼处理过程中,常用浸出工艺包括了常规浸出、高温高酸浸出、直接浸出,第一种处理工艺相较剩余两种,拥有投资成本少,处理工艺周期短的工艺优势,但是在使用过程中存在浸出渣中过高的含锌量,锌的回收率不高这一问题[1]。根据以往锌冶炼的浸出工艺经验,达到19%~22%的浸出渣含锌量,较热酸浸出渣5%~8%的含锌量明显要高[2]。所以对于锌冶炼企业来讲,想要提升锌冶炼过程中的锌回收率,减少浸出渣的渣量,控制锌冶炼成本投入,就要降低锌的浸出渣含锌[3]。本文对降低锌湿法冶炼过程中浸出渣含锌量的处理工艺进行试验探讨并加以总结。

1 某厂锌冶炼工艺现状

1.1 主要问题

1.1.1 浸出过程流量大

在浸出处理工艺中达到600m3/h的流量,为了能够确保冲矿流量充足,预防沸腾炉焙砂发生“沉底”,中性浸出循环流量基本达到了400m3/h,另外加入200m3/h废酸,基本达到了450m3/h的酸性进出流量,分别包括100m3/h、100m3/h、250m3/h的分级底流、废酸与中性底流。在浸出过程中过大流量不仅压缩了浸出时间,过低的温度和初始酸度,还随之降低了铜、锌内有价金属的浸出率,过大流量加大了浓缩澄清压力,极易导致浓缩槽的上清液过于浑浊,增高含固量,导致对后续的净化生产造成严重影响。酸上清浑浊还会导致系统内部的浸出渣恶性循环,对生产渣平衡性有所突破,严重情况下甚至会无法维持浸出过程[4]。

1.1.2 浸出过程温度低

该厂就降低锌湿法冶炼过程浸出渣含锌的合理与科学性做了大量的试验论证工作,运用了热焙砂冲矿、蒸汽加热这两种升温方法。因为较大的浸出流量所致未能达到充足的升温时间,过低的浸出温度,在中性浸出时上清温度在65℃以内,酸性进出槽的温度在80℃以内。尤其秋冬季节气温骤降,对蒸汽需求量的增加所致降低了蒸汽压力,进一步无法保障浸出过程温度[5]。过低的浸出过程温度对铜、锌内有价金属浸出率降低,并且中上清过低温,也会影响后续的杂质去除率。

1.1.3 球磨分级效果差

该厂在浸出处理过程中锌精矿粒度较稳定,并且浸出系统还搭配部分外购沸腾炉焙砂,所致生产中分级机底流口通常被大块未浸溶杂物、物料堵塞,对此需要工人经常挫底流口,增加了口径所致底流流量逐渐增加,降低了球磨效果,在球磨后烘焙基本无法达到超过100μm以上的粒度要求。在进入后续酸性浸出工艺之后,对液固反应的表面积有所降低,随之降低了铜、锌内有价金属浸出率,浸出过程中粗粒度焙砂过快沉降,更易所致浸出死槽,对生产造成很大影响。

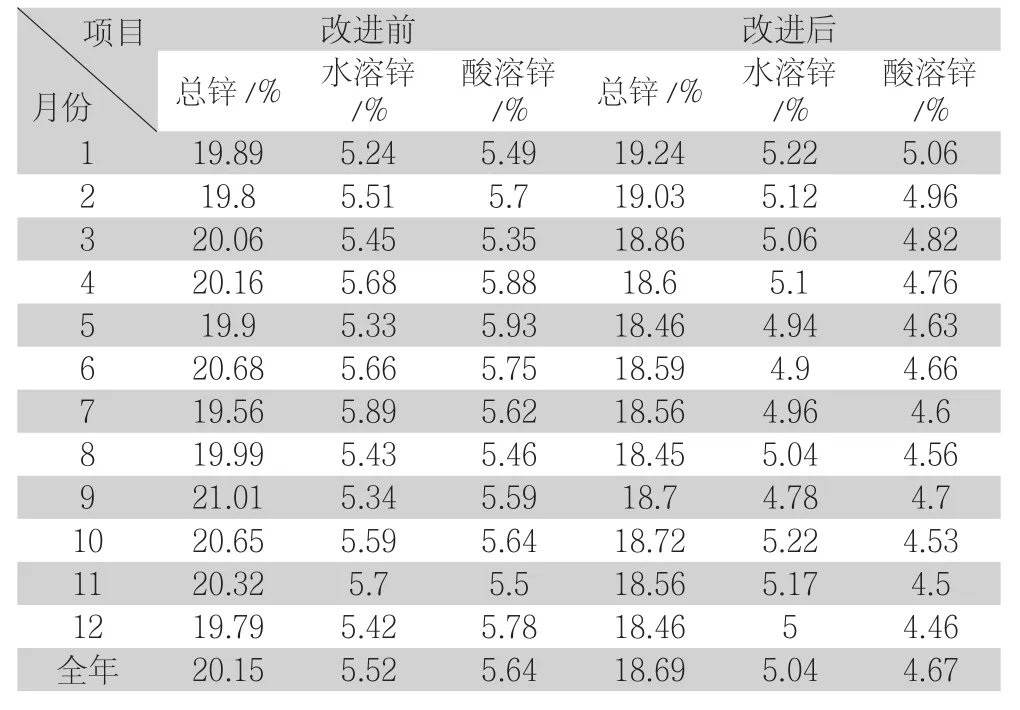

1.2 工艺改进之前锌冶炼浸出渣含锌情况

根据该厂锌浸出渣的含锌统计情况,在改进处理工艺之前基本达到20%左右的浸出渣含锌量,其中均达到较高的5.52%水溶锌和5.64%酸溶锌,均拥有较大的下降空间。

2 试验改进

2.1 原料及原理

本次处理工艺改进试验中所用原料,分别包括了该厂浸出车间锌焙砂高浸矿浆、氧化锌原矿混合矿浆(见表1)为含锌情况。

本次改进试验的原理作为锌湿法冶炼浸出工序以及相应条件进行调整,对浸出温度、连续酸浸时间和pH值进行调整有利于浸出过程。以某厂的锌湿法冶炼工艺为例,采用锌精矿经磨矿工序制浆、砂磨,再联合中浸、二段酸浸后,浸出液送净化工序进行杂质分离的工艺流程。

2.2 方法

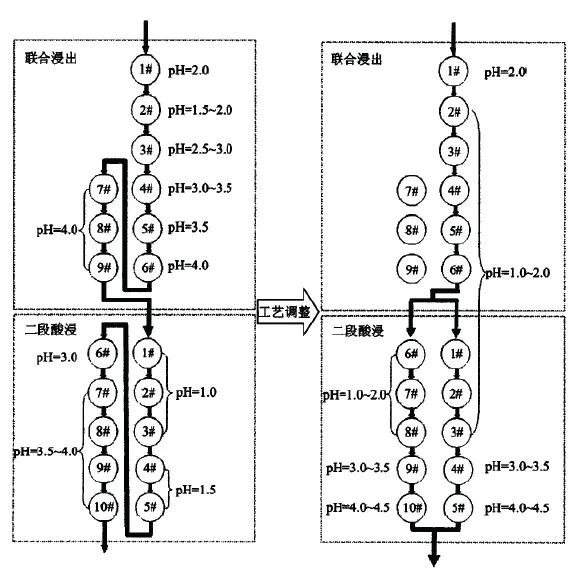

在本次实验中合并现有联合中浸、二段酸浸段,对两段具体的工艺参数进行调整,提升了浸出过程时间,对于矿浆溶液内的含锌量有所提升,相应的降低了浸出渣内的含锌量。在本次试验工艺调整后流程(见图1)。

图1 处理工艺改进前后流程图

3 改进处理工艺效益分析

3.1 浸出温度影响含锌量

根据试验结果发现浸出温度的逐渐提升,两段合并前及合并后在浸出渣含锌量均呈下降所趋,主要因为锌焙砂酸浸中,所受物质化学反应和扩散速率的主要影响。在75℃以内浸出温度试验条件时,随着温度的逐渐升高浸出渣的含锌量逐渐降低,在超过75℃时,浸出渣含锌量逐渐接近水平,表示75℃浸出温度比较合适,有助于浸出过程。

3.2 浸出时间影响含锌量

根据试验结果发现随着浸出时间的不断增加,浸出渣内的含锌量呈现逐渐下降趋势,表示经本次处理改进工艺延长了浸出时间至4h,处于4h这一浸出时间条件下,浸出渣的含锌量能够达到最低,并且两段处理工艺合并之后,浸出渣的含锌量较处理之前明显降低,表示浸出时间为4h时有助于浸出锌焙砂。

3.3 酸度影响含锌量

根据试验结果发现随着溶液内pH值逐渐增加,浸出渣的含锌量随之增高,在本次改进处理工艺后两段合并后,降低了浸出渣的含锌量。这一现象主要由于降低了溶液酸度,在锌焙砂内含锌化合物并不能够完全反应,或是无法稳定存在所致浸出渣的含锌量增高,根据试验结果发现浸出溶液1.5~2.0pH值比较合适。

3.4 浸出渣含锌量工艺改进前后对比

(见表2)作为本次处理工艺改进后的浸出渣含锌量情况,发现降低了浸出渣含锌量达18.69%,降低了水溶锌和酸溶锌分别为5.04%、4.67%,证实了本次改进工艺的有效性。经过工艺改进年度实现浸出率为95.63%,与去年同期相比,高出1.86个百分点。

表2 处理工艺改进前后含锌量情况

4 结语

总之,本文在降低锌湿法冶炼过程浸出渣含锌的处理工艺上进行积极探索,根据某厂现有工艺问题提出改进思路,在试验过程中发现通过加强对浸出磨矿粒度、生产工艺、现场操作等方面的检查和跟进,从而提高浸出率,达到提高锌精矿有效利用的目的。

(1)在75℃、pH为1.5情况下连续浸出4h,达到3.12%浸出渣含锌量,其中包括1.03%可溶含锌量,与改进工艺前相较降低可溶锌含量达1.02%,证实了本次提出改进处理工艺的可行性。

(2)实现合理稳定配矿比,保证给料精矿的含锌及杂质元素稳定在受控范围之内,能确保后续流程稳定。

(3)浸出反应是在矿粒表面进行的多相反应,因此矿粒粒度越细,越有利于浸出反应的进行。按目前砂磨机的运行情况来看,对磨后的矿浆进行旋流分级,粗砂返回再进行研磨是十分有必要的,粒度降低对于提高浸出率、减少渣量、降低氧气及蒸汽耗量都是十分有益的。

(4)当温度升高过程中,锌精矿将会被一层硫膜所包裹,从而阻碍精矿与反应介质接触。因此,保持中和剂相对的粒度,加强生产下料过程中的管理,达到均匀加料,可以提高中和剂的一次浸出率。