薄壁圆筒结构特性及吊装方法

2021-10-28郑素青林文平许周喆

郑素青, 林文平, 许周喆

(青岛北海船舶重工有限责任公司,山东 青岛 266520)

0 引 言

在船舶与海洋工程结构上,越来越多地采用横截面为圆管形的结构设计,如干舱中的支柱、船舶艏部的锚链舱、海工FPSO单点舱采用圆筒结构。

在公司承接的某FPSO工程项目上,艏部转塔区域的单点舱采用圆筒结构设计,其圆筒直径为18.5 m,筒壁在最薄处的壁厚为20.0 mm,壁厚相对于直径为一个小量,可认为其为薄壁圆筒结构。该结构为单点舱壳体结构,单点舱设备为厂商供货产品,壳体结构为公司加工产品,由于机械设备操作和使用的要求,对圆筒壳体结构的建造精度要求较高。

国内船厂对工程结构的吊装多采用吊点或吊排进行作业,对大型复杂结构多采用传统吊排进行作业,这些传统吊排多为一字形结构设计。在圆筒结构吊装方案中,采用传统吊排无法合理布置吊点,且吊点数目有限,容易导致圆筒结构在吊装过程中发生变形,无法保证结构部件的合龙建造精度。

1 薄壁圆筒结构的定义及优点

1.1 薄壁圆筒结构的定义

在弹塑性力学中,板被认为是一种抗弯扭的结构单元。厚度很小的薄膜,其抗弯扭的能力很低,可认为其抗弯刚度等于零,而横向外载荷由轴向力和中面剪力承担。在板的厚度足够大时,其内部任一点的应力状态与三维物体类似,难以采用较多的简化措施,因此厚板分析更为复杂。薄板具有中等厚度,可进行简化,通常认为满足如下条件[1]即可:

(1)

在公司的某FPSO项目中,单点舱所采用的圆筒直径有2种规格:18.5 m和17.0 m,对应的典型板厚分别为20.0 mm和5.0 mm。通常在筒体壁厚与其外径之比小于1∶20时,被认为是薄壁圆筒[2]。参照式(1),计算可得该项目的2种圆筒均可被认为是薄板;由于其横截面为圆管形,且筒形部件高度为2 550.0 mm,因此认定其为薄壁圆筒。

1.2 圆筒结构的优点

在工程实践中,采用大圆筒结构时,具有如下优点:(1)结构主要受径向力,所受弯曲应力较小,在各方向上受力均匀,受力条件较好;(2)工程造价低,结构用量省且材料在强度角度可得到充分利用;(3)便于工程回转机械的安装使用[3]。

由于其力学特性和几何特性的优点,薄壁圆筒结构在机械产品中广泛存在,在大型海工结构上得到较好的应用。

2 薄壁圆筒结构在理想状态下的垂向模态

薄壁圆筒结构在径向上的抗载荷能力和在圆筒方向的抗载荷能力差别较大,为最大限度地保证圆筒在吊装作业时满足建造精度要求,针对圆筒在自由条件下圆筒方向上的典型模态进行分析。

图1为薄壁圆筒结构的典型模态。图1中,(a)、(d)、(f)、(h)为薄壁圆筒上下端面变形不在同一平面内的情况,(b)、(c)、(e)、(g)为薄壁圆筒上下端面变形相等。从布置吊点的角度出发,在吊点布置较少时可能出现模态1的变形情况,其为类似梁的变形,基本为2点吊装情况,在实际工程实践中为不可能出现的情况;在筒体竖直方向上布置夹持保型工装时,根据吊点的不同,可能发生模态2、模态3、模态5和模态7的任一情况;在筒体竖直方向上不布置夹持保型工装时,根据吊点的不同,可能发生模态4、模态6和模态8的任一情况。

图1 薄壁圆筒结构的典型模态

3 不同吊装方案下的筒体结构

为改善筒体结构在龙门吊吊装作业下的结构变形,保证筒体叠加后的安装精度,采用传统一字型吊排,虽然其吊点数量较少,且在筒体圆周方向上分布不均匀,有可能造成局部变形增大,但用固保型工装加固,有可能改善筒体变形以满足精度要求[4]。根据第2节的研究结果,利用薄壁圆筒在径向和竖直方向的抗弯曲能力不同,对吊点进行均分,可充分发挥圆筒在重力作用下径向受力相等且相互抵消的特性,改善筒体变形。

针对上述条件和受力特性,吊装方案的设计主要从2个角度出发:一是采用传统吊排进行吊点布置,在必要情况下进行加强;二是利用圆筒结构的固有特性,均匀布置工装吊点。在FPSO工程项目中,选取直径D为18.5 m、板厚t为20.0 mm、高度H为2 550.0 mm的圆筒作为研究对象。

3.1 采用传统吊排布置吊点的方案

根据已有工装,设计不同吊装方案并进行分析。

方案1:利用船厂已有的龙门吊3个吊排,在薄壁圆筒结构圆周3个位置上各布置2个吊点,考虑在结构自身重力作用下的薄壁筒体结构应力和变形响应,如图2所示。

图2 薄壁圆筒结构吊点布置方案1

图3为重力作用下的薄壁筒体结构应力和变形结果。

图3 薄壁圆筒结构吊点布置方案1计算结果

方案2:在方案1的基础上,增加6个吊点,考虑在结构自身重力作用下的薄壁筒体结构应力和变形响应,如图4所示。

图4 薄壁圆筒结构吊点布置方案2

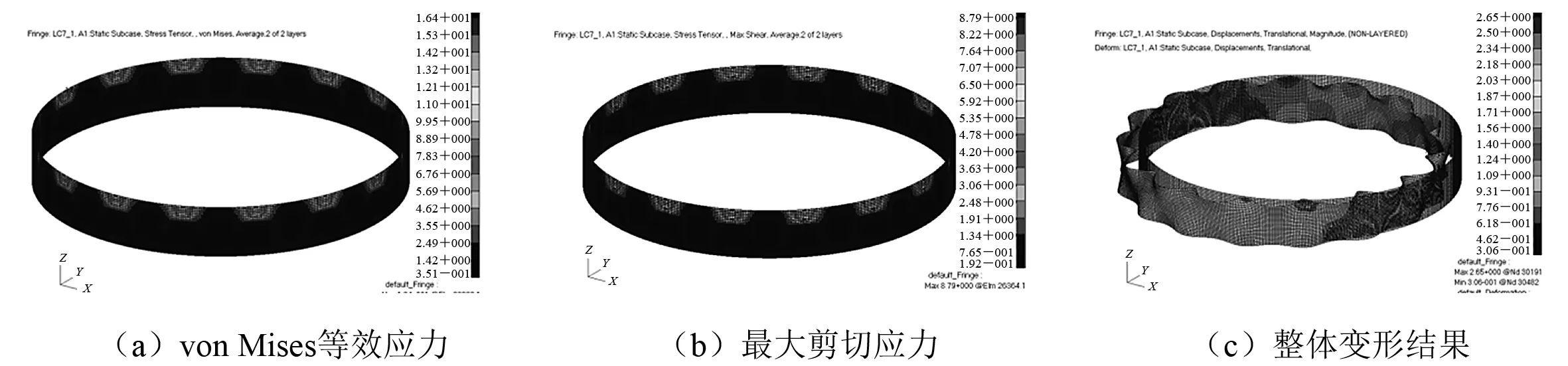

图5为重力作用下的薄壁筒体结构应力和变形结果。

图5 薄壁圆筒结构吊点布置方案2计算结果

方案3:在方案2的基础上,增加上下2层保型工装,考虑在结构自身重力作用下的薄壁筒体结构应力和变形响应,如图6所示。

图6 薄壁圆筒结构吊点布置方案3

图7为重力作用下的薄壁筒体结构应力和变形结果。

图7 薄壁圆筒结构吊点布置方案3计算结果

方案1~方案3计算结果汇总如表1所示。

由表1可看出:(1)筒壁竖直方向上的抗剪面积导致剪切应力普遍较小,影响方案优劣的主要因素为von Mises等效应力和筒体本身的变形;(2)对比方案1和方案2,使用传统吊排在圆周上布置不均匀的吊点会造成局部应力大幅增大,在吊点间距较大的位置产生较大变形;(3)对比方案2和方案3,增加内部保型工装会造成整体重量增大,在相对较大直径的圆筒内产生竖直向下的弯矩,导致应力增加。

3.2 考虑多点均匀布置吊点的方案

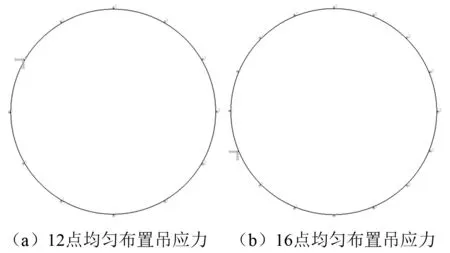

根据第3.1节计算结果对比,多点均匀布置吊点的方案相对有利,因此采用在圆周上均匀布置12个吊点和16个吊点的方案(见图8)进行分析计算。

图8 多点均匀布置吊点的方案

图9为重力作用下的薄壁筒体结构12点均匀布置吊点工况应力和变形结果。图10为重力作用下的薄壁筒体结构16点均匀布置吊点工况应力和变形结果。

图9 薄壁筒体结构12点均匀布置吊点工况计算结果

图10 薄壁筒体结构16点均匀布置吊点工况计算结果

薄壁筒体结构12点和16点均匀布置吊点工况计算结果汇总如表2所示。

表2 12点和16点均匀布置吊点工况计算结果汇总

由表2可看出:在圆筒周边均匀布置的吊点越多,其应力和变形越小,越能满足结构精度要求。

3.3 吊点布置方案的确定

采用已有的传统一字型吊排工装,在圆筒周长上布置不等间距吊点会导致在圆周范围内受力不均,间距大的圆弧处应力和变形会急剧增大,变形计算结果表明其不满足建造精度要求。在圆筒内部增加工装在一定程度上可减少应力和变形,但内部工装会增加竖直方向的重量,对应力和变形形成额外增量。

在圆周方向上均匀布置多个等间距吊耳可大幅降低应力和变形,其变形状态趋近于第2节自由状态下的模态,应力值和变形值较小,满足工程高精度使用要求。

在FPSO工程中,鉴于单点舱厂家对薄壁圆筒建造精度提出的严格要求,确定选取在圆筒周长上16点均匀布置吊点的设计方案。

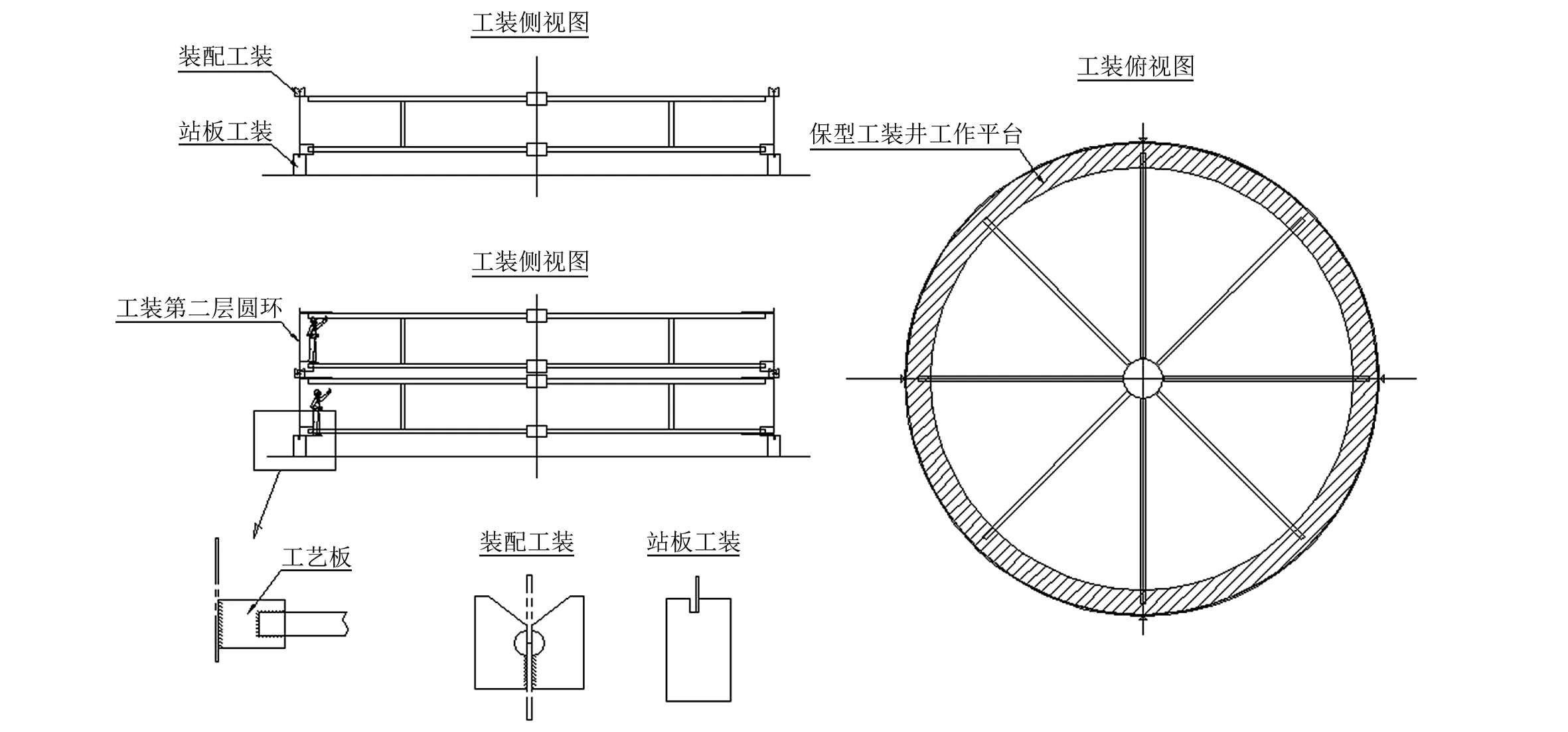

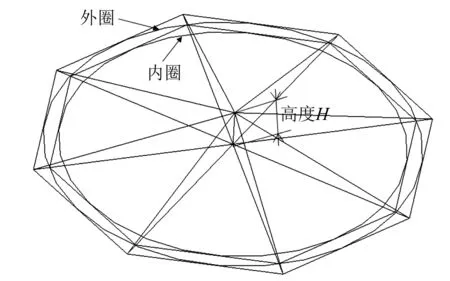

4 吊点方案下的新型工装设计

16点均匀布置吊点的设计方案需要进行相应的新型工装设计。针对工程项目有2种直径的圆筒,设计的吊装工装应同时满足2种规格的使用要求,吊点处的受力方向保持竖直方向,这样可最大限度减少筒体的变形影响,因此需要在新型工装上设计2圈吊点,如图11所示。在内圈布置16个吊点供直径为17.0 m的圆筒吊装使用,在辐射向外的外圈布置16个吊点供直径为18.5 m的圆筒吊装使用,这样可满足1个工装完成1个项目的要求,最大限度节约建造成本。

图11 新型工装三维线框方案

为确定新型工装中心圆的高度H对整个工装设计的影响,结合实际吊装作业情况,对高度H分别为2.0 m、2.5 m、3.0 m的应力进行估算,应力结果如图12所示。图12的计算结果汇总如表3所示。

图12 不同高度下的新型工装计算结果

表3 不同高度下的新型工装计算结果汇总

由表3可看出:随着高度H的增加,新型工装的重量呈等差数列递增,但从2.5 m到3.0 m,其应力降幅并不明显,从重量/应力角度出发,建议新型工装的高度设置为2.5 m。这一高度得到实际项目的采纳。

5 结 论

以海洋工程常见的圆筒结构为基础,立足于船厂的建造精度要求,对圆筒的结构特性进行分析,研究符合结构特性的吊点布置方案和工装设计方案,并在公司某FPSO工程项目中取得成功。圆筒结构吊装后的垂直度控制在3.0 mm内,不圆度控制在8.0 mm内,有效保证后续结构的安装精度和单点舱设备的使用。结论如下:

(1)薄壁圆筒的吊装作业易造成筒体结构变形,在对筒体结构安装精度要求较高的工程中,应立足于其结构固有特性制订方案。

(2)在薄壁圆筒周长上均匀布置吊点相对于不等间距布置吊点,可大幅降低筒体结构应力和变形。

(3)在薄壁圆筒周长上布置等间距吊点,应力值和变形值随吊点数量的增加而减小。

(4)新型工装根据施工条件应考虑工装中心高度和整体重量的函数关系,通过对比建立函数关系趋势分析,可确定工程方案使用的最佳高度。