基于生产降本提效的船舶焊缝设计优化

2021-10-28杨伟锋吴玉辉廖伟东梁锦开

杨伟锋, 金 涛, 吴玉辉, 王 伟, 廖伟东, 梁锦开

(1.广州文冲船厂有限责任公司,广东 广州 510725;2.中船黄埔文冲船舶有限公司,广东 广州510715)

0 引 言

在当前国际船舶市场持续低迷、船舶市场竞争日趋激烈的大环境下,各船舶企业为提高自身的市场竞争力,在产品设计、物资采购、生产组织等方面均采取工作优化措施,加强成本控制。日本船舶企业的有关成本数据表明:船舶建造成本的67%在合同设计中确定,19%在详细设计中确定,8%在生产设计中确定,只有6%在生产阶段确定[1],设计阶段降本潜力最大。在国内,大多数船舶企业只从事生产设计,合同设计及详细设计则委托专门的设计院完成。船舶结构中的全焊透、深熔焊、普通角焊缝、铸件对接缝等焊缝的设计在详细设计阶段中确定,合龙口、分段内对接缝的设计则在生产设计中确定。设计院在焊缝设计时主要考虑满足结构强度要求及顺利通过船级社的图纸审查,保证船舶结构安全。由于设计院需要面对众多船舶企业及船舶所有人的要求,船舶企业在成本管理中对设计单位缺乏有效的考核机制,因此存在设计阶段较少考虑工艺而产生的成本控制问题[2]。船舶企业为降低焊接作业成本,应从减少不必要的焊接工作、改善施焊工况、采用高效自动焊方法等方面开展优化工作,而这些工作的开展与焊缝节点的设计密切相关,需要根据自身的生产工艺特点研究产品船焊缝设计的优化改进,属于详细设计部分的内容则需要及时反馈至设计院进行复核、修改,将优化的节点落实到送审图中以获得船舶所有人、船舶检验机构的认可。焊接工时约占船体建造总工时的30%~40%[3],如何减少焊接工时、提高焊接效率是众多船舶企业在生产降本提效工作中的重点研究课题。结合公司产品生产工艺的特点,从生产降本提效的角度开展焊缝设计优化工作。

1 工作机制

在公司现有组织模式下,焊缝设计优化需求由生产及工艺技术部门提出,工艺技术部门与设计部门、设计院共同评估其可行性及可靠性,确保其符合产品构件强度要求及规范规定。经验表明,很多设计优化及改进在第一版送审图中比较容易落实,后续再修改则比较困难。对于详细设计图中的焊缝设计优化,公司与设计院在签订设计合同时应要求建立合理的设计优化反馈工作机制,要求所有图纸须经公司审查确认才能发送至船级社和船舶所有人审查,公司设计部门及工艺技术部门在审查详细设计图时应落实焊缝设计优化内容的反馈。在生产设计阶段,生产结构图在发图前须经工艺技术部门会签确认,确保焊缝设计优化内容落实到生产设计图中。

2 现有生产工艺的应用

受人力、场地、设备等资源的影响,各船舶企业的生产工艺会存在诸多差异。在设计阶段,若提前考虑设计的焊缝尽可能应用船舶企业现有的生产工艺,则在生产中遇到的很多问题或困难会提前解决,不仅船舶企业的各类资源可充分加以利用,而且可避免出现大量修改或返工问题,有效降低船舶企业的生产成本,提高生产效率。

2.1 工艺评定

焊接技术是船舶工业的主要关键工艺技术之一,对船舶结构安全至关重要。各船级社规范均规定船上所用的焊接工艺规范(Welding Procedure Specification,WPS)在使用前须进行焊接工艺评定并获得船级社认可。WPS从方案设计到取得船级社认可,在各项试验顺利的情况下需要花费将近1个月的时间,评定费用每项约2万~3万元。若新造船焊缝节点的坡口形式、间隙尺寸等要素在设计时尽可能按船舶企业现有的WPS要求进行优化,则可节省可观的工艺评定费用,为公司的连续生产赢得时间。

2.2 熔敷焊缝富余强度

按长度计算,角焊缝约占船体焊缝总长度的80%~90%[4],控制焊脚的设计尺寸可减少焊接量,从源头上降低焊接成本。各船级社规范均规定角焊缝在设计时须考虑母材及熔敷焊缝的屈服强度等因素,如挪威船级社(DNV)规范规定:屈服强度235 MPa级别普通强度钢要求熔敷焊缝的屈服强度最低为305 MPa;屈服强度265~355 MPa级别高强度钢要求熔敷焊缝的屈服强度最低为375 MPa;使用较高等级的焊材可按规范规定的焊脚设计计算公式核减焊脚的设计尺寸。为简化焊接施工管理及降低用错焊材造成返工的风险,公司在普通强度钢及高强度钢的焊接中均使用同样熔敷屈服强度最低为375 MPa的焊接工艺。公司的船舶产品约40%~55%角焊缝的母材是普通强度钢,可根据规范规定对船体焊接规格表的设计进行优化,即在焊接规格表中增加普通强度钢使用熔敷焊缝屈服强度最低为375 MPa的焊接工艺说明及核减焊接规格表中普通强度钢的焊脚尺寸。按规范规定的公式计算,普通强度钢焊脚核减值为原设计尺寸的14%,公司某1 100 TEU型集装箱船普通强度钢角焊缝的焊脚初始设计尺寸为5.0~8.0 mm,最终焊脚设计尺寸可核减0.5~1.0 mm,优化的焊接规格表获得船级社、船舶所有人的认可。

2.3 施工方法

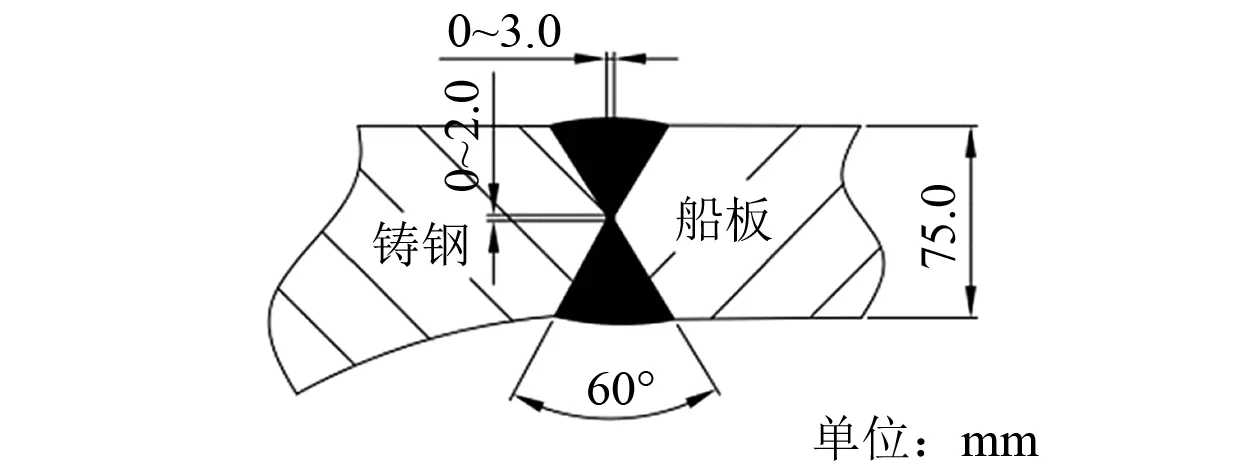

在焊接施工中,平焊等施焊工况较好的坡口方向设计由于其施焊难度低、焊接效率高、焊缝成形质量好等优点备受生产部门的欢迎,而对接缝的坡口方向需求与船舶的建造方案密切相关,船舶企业生产设计部门与生产单位联系较为密切,大多可将生产需求落实到生产设计中。设计院的详细设计图一般缺乏对生产工艺的考虑,出现部分坡口节点不便于使用高效施工方法的现象,需要进行优化并反馈至设计院修改。例如,公司某1 100 TEU型集装箱船挂舵臂的上、下舵承是铸钢件,与外壳板对接缝设计如图1所示,铸钢与板材均需要开设坡口。

图1 铸钢与壳板对接缝设计

首制船带坡口的铸钢件来货出现坡口加工不均匀、狭窄空间焊接作业困难等问题,需要对节点的设计进行优化。优化方案:坡口仅开在船板侧,并将左、右舷的节点分开单独设计,左舷侧的对接缝设计为双面焊坡口,右舷侧的对接缝设计为单面焊坡口。优化的对接缝设计如图2所示,反馈至设计院修改后续船图纸并获得船级社及船舶所有人的认可。挂舵臂以左舷为基面侧造且存在一次翻身的过程,优化的对接缝节点均使焊缝处于平焊,左舷外侧坡口待挂舵臂翻身后可在外侧进行碳刨清根作业,右舷对接缝设计为单面焊坡口可避免焊工进入挂舵臂内部狭窄空间进行焊接作业。对挂舵臂的其他焊接节点设计进行相似优化,挂舵臂焊后焊缝质量及精度均满足标准要求,后续船挂舵臂建造的整体焊接工时比首制船减少16%。

图2 铸钢与壳板对接缝设计优化

自动焊工艺方法多用于焊接量大、形状规则及施焊工况良好的焊缝焊接,如平直部件的拼板对接缝、厚板开坡口深熔焊和全焊透、分段大合龙对接缝等,焊缝的节点设计如能适合自动焊的应用则会明显提高焊接质量和效率。例如,公司2 038 TEU型集装船主甲板与舱口围腹板、舷侧分段纵壁板的焊缝在中横剖面图中设计为双面开坡口深熔焊。考虑减少该节点在船体分段建造过程中的仰焊工作量及推广自动焊,对上述焊接节点进行优化:将腹板、纵壁板与主甲板的双面坡口深熔焊优化为单面坡口深熔焊,坡口朝船中方向,坡口背面设计8.0 mm填角焊缝,优化的焊缝如图3所示。优化的焊接节点在第一版送审图中落实修改,顺利获得船级社及船舶所有人的认可。该焊接节点在分段建造时填角焊缝处于背面,在仰角焊时8.0 mm焊脚可一道成形,仰焊质量容易保证;而坡口面处于平焊,焊接量大,焊工可使用埋弧自动焊方法焊接,提高焊接效率。

图3 主甲板与腹板、纵壁焊缝优化

3 生产的经济性

船体结构中的角焊缝有普通填角焊缝、深熔焊和全焊透,设计的焊缝强度会依次增高,但施焊难度及工作量会成倍增加。详细设计对比较重要的结构区域、受到动态载荷影响区域、局部集中应力区域或要求密性区域的角焊缝设计为深熔焊或全焊透,以期获得良好的结构强度和疲劳寿命[5]。与深熔焊相比,全焊透不仅焊接量大,而且焊接施工一般需要增加气刨、打磨、报验、探伤等工序,生产成本是前者的3~5倍。除非是船体结构的安全必要,船舶企业均希望设计图中尽可能使用深熔焊代替全焊透。例如,载重量为13 000 t的公司某型多用途重吊船主甲板与舷顶列板、舱口围腹板、货舱纵壁板的角焊缝在中横剖面图中均要求全焊透。在首制船分段建造过程中,每个舷侧分段仅全焊透的碳刨清根及坡口打磨工作就耗时2~3 d。经核查入级船级社规范关于船体结构的焊接要求及全焊透应用范围规定,公司评估认为上述焊缝有强度过度设计情况,可将全焊透优化为深熔焊,降低生产成本。通过沟通,节点优化方案通过设计院的强度核算,获得船级社认可。船舶所有人起初不同意降低强度修改请求,后经多层次沟通同意该节点的优化方案。通过优化,该型船单船可减少约750.0 m的全焊透焊缝,合计单船可节约15万元的生产成本,每个舷侧分段平均缩短2 d的建造周期。

全焊透不仅焊接量大,而且板材焊后变形量大,而薄板焊后波浪变形更严重,会带来后续繁琐的火调校平及报验工作。例如,在船体艉部结构通常会设计圆钢连接艉封板与外板,通过圆钢的弧面导角保护系泊缆绳不受损伤。公司某1 080 TEU型集装箱船的艉封板厚度为12.0 mm,圆钢与艉封板、外板要求焊透。汲取其他船艉封板严重焊接变形的教训,在满足规范要求的前提下,对焊缝的设计进行优化:将艉封板与外板通过单面深熔焊节点连接,用半圆钢以普通角焊连接在艉封板上。优化的焊缝设计如图4所示。将优化的节点反馈至设计院复核并获得采纳,在第一版图纸审查中顺利获得船级社及船舶所有人的认可。优化的焊缝设计焊接量减少约65%,艉封板焊后变形量符合船舶标准要求,无须火调作业。

图4 艉封板焊缝设计优化

4 施工的可操作性

全焊透、深熔焊多用于强受力构件,因此船舶所有人、船舶检验机构对这类焊缝的报验较为严格,要求对焊前的坡口状态进行确认,在焊接过程中会检查焊材及焊接参数、焊工持证等内容,焊后会检查焊缝的尺寸、焊缝质量等。若此类焊缝设计的节点标识不全、对施工工艺的可行性缺乏考虑,则会为产品的施工及报验带来困难,甚至造成大量返工,增加生产成本。例如,载重量为32 000 t的公司某型散货船机舱双层底的纵桁与主机基座面板角接缝设计为全焊透,纵桁与外板的角接缝设计为深熔焊,设计院来图的焊缝设计如图5所示。

图5 主机基座纵桁焊缝设计

对于纵桁与主机基座面板间的焊接节点形式,文献[6]中的动载荷试验结果及实船应用情况表明可优化为双面坡口深熔焊。由于该船技术规格书有专项规定及船舶所有人坚持使用全焊透,因此在图纸中保留部位全焊透要求。为提高施工可操作性,在满足技术规格书的前提下,对设计院来图的节点进行如下优化:

(1)将原来对称式坡口的全焊透节点设计为深度1∶2的非对称式坡口,深坡口侧坡口角度改小至45°,减少不必要的焊接量;浅坡口侧坡口角度改大至60°,减少后焊面侧的气刨清根工作量;浅坡口朝向船中较宽敞一侧,改善气刨作业的工况。优化的焊缝设计如图6所示。

图6 纵桁与机座面板焊缝设计优化

(2)考虑外板线型对实际坡口角度的影响,将纵桁与外板原来对称坡口的深熔焊节点设计为单面坡口深熔焊节点,坡口朝船中方向,无坡口侧焊接一道角焊缝,优化的焊缝设计如图7所示。双面坡口的板材在安装时,由于外板线型自带角度会导致锐角侧坡口减小不能焊接和钝角侧坡口增大产生焊接量大增,而优化的焊缝设计可避免出现这些问题。在满足规范要求的前提下,可适当增加坡口钝边以减少焊接工作量。

图7 纵桁与外板焊缝设计优化

(3)细化全焊透、深熔焊节点中的坡口钝边尺寸、装配间隙、焊脚尺寸等标识,为板材的坡口切割、接头装配、焊缝施焊及检验提供明确的依据。

公司某6 000 m3型耙吸挖泥船的船舶所有人坚持要求泥舱舷侧外板与主甲板的角接缝使用深熔焊,设计院来图的节点要求双面开坡口焊。双面深熔焊坡口一般至少需要切割2次,而该节点主甲板的板厚只有11.0 mm,在使用火焰方法切割双面坡口时容易出现塌边、波浪变形及钝边尺寸不均匀的现象,坡口切割精度及成形质量难以满足标准要求,而刨边机加工坡口周期长、效率低,许多船舶企业已停用。通过现场调研及试验,11.0 mm板使用火焰方法切割单面坡口满足标准要求,可通过对图纸的焊接节点设计进行优化解决上述切割问题。优化方案:将原来深熔焊节点双面坡口改为单面坡口,坡口开向甲板外侧,钝边尺寸设计为0~3.0 mm。优化的焊缝设计如图8所示,优化的焊缝节点在送审图中落实修改并获得船舶所有人、船舶检验机构的认可。优化的焊缝节点不仅解决薄板切割的塌边问题,而且减少1次坡口切割工序,在坡口外侧可使用CO2自动角焊机焊接,提高焊接质量及效率。

图8 主甲板与外板焊缝设计优化

5 结 语

通过建立有效的设计沟通反馈机制,焊缝设计优化可在详细设计阶段和生产设计阶段得到落实。在焊缝设计优化中综合考虑船舶企业现有生产工艺的应用、生产的经济性、施工的可操作性等因素,尽可能利用船舶企业现有的资源,减少焊接工作量、改善施焊环境、推广高效焊方法,可有效降低生产成本,提高生产效率。