内置微翅片的气化烧嘴水冷夹套换热特性数值模拟研究

2021-10-28胡振中毕大鹏张建胜

胡振中,毕大鹏,张建胜,2

(1.清华大学山西清洁能源研究院,山西 太原 030032;2.清华大学能源与动力工程系,北京 100084)

煤气化是实现煤炭清洁高效转化的核心技术,对缓解我国对外石油依存度、保障国家能源安全具有重大意义[1-3]。气流床气化炉具有操作压力高、气化规模大、煤种适应性好等优势,是煤气化技术的发展方向。气化烧嘴是气流床气化炉的核心部件,所有进入气化炉发生气化反应的原料都需经过烧嘴输送至气化炉,并通过烧嘴和气化炉的配合在气化室内形成合理的流场形态,保证气化反应快速高效完成[4]。无论采取何种烧嘴布置方式,气化烧嘴本身的使用寿命都是影响系统经济性的重要因素。

气化烧嘴的工作环境恶劣,头部直接暴露在1 500 ℃以上的高温环境中,极易因高温产生开裂和变形[5],因此需要在烧嘴外侧套设一层水冷夹套,对烧嘴进行冷却保护。但是即便如此,由于冷却效果不理想,烧嘴的平均使用寿命仍不足60天[6],严重制约气化炉的长周期连续运行。

在此背景下,本文以气化烧嘴的水冷夹套为研究对象,从强化传热角度出发,提出一种基于增材制造技术的内置微翅片式水冷夹套,并采用数值模拟的方法对“V”形微翅片的关键结构参数进行了计算和分析,以期指导工程设计。

1 技术方案

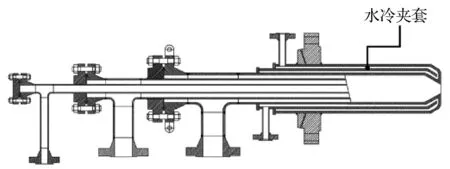

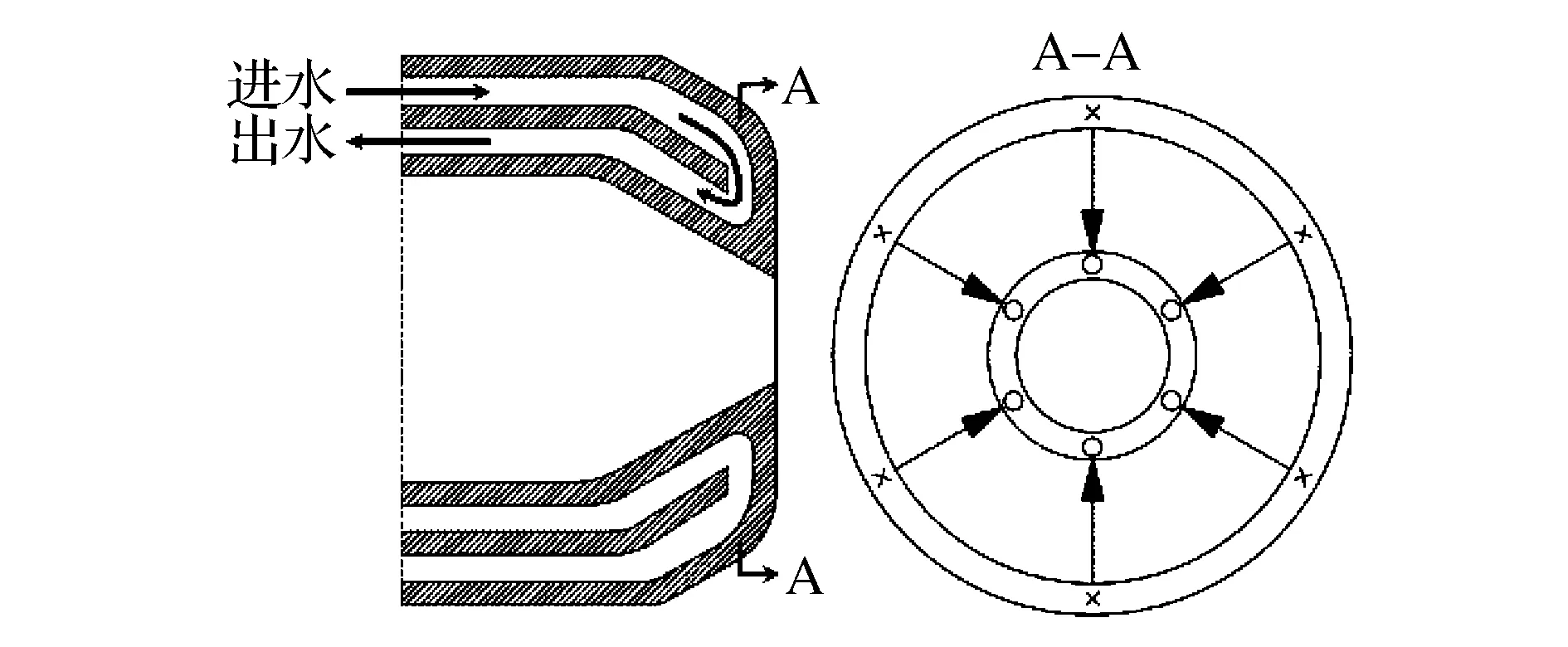

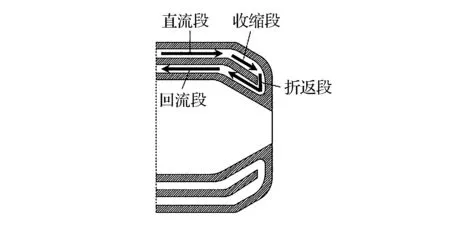

目前,气化烧嘴水冷夹套大多采用套管的形式(图1),由内外两层钢管套设的方式形成冷却水的进出水通道,冷却水自外层通道进入夹套,流动至头部端面后折返,从内层通道流出。在气化烧嘴头部端面,冷却水沿径向自外向内运动,与内表面发生对流换热、带走高温热量。见图2。

图1 套设水冷夹套的煤气化烧嘴

图2 水冷夹套和端盖表面水流方向

传统的冷却水夹套受限于加工方式,通道内为光滑的表面,未进行强化传热处理,水冷夹套的冷却效果不理想,未能对气化烧嘴起到有效的保护作用,气化烧嘴在高热负荷工作条件下易出现热疲劳开裂。

增材制造技术是一种快速成形的先进制造技术。其本质原理是离散与堆积,即在计算机的辅助下,通过对实体模型进行切片处理,把三维实体的制造转换成二维层面的堆积和沿成形方向不断叠加,最终实现三维实体的制造。相比于传统制造方法,增材制造具有制造周期短、成形不受零件复杂程度限制,以及节材、节能等优势[7-9]。将增材制造技术引入水煤浆工艺烧嘴的生产制造,实现了烧嘴冷却夹套的换热精细化设计,有望大幅优化水煤浆烧嘴的冷却效果,延长烧嘴的使用寿命。

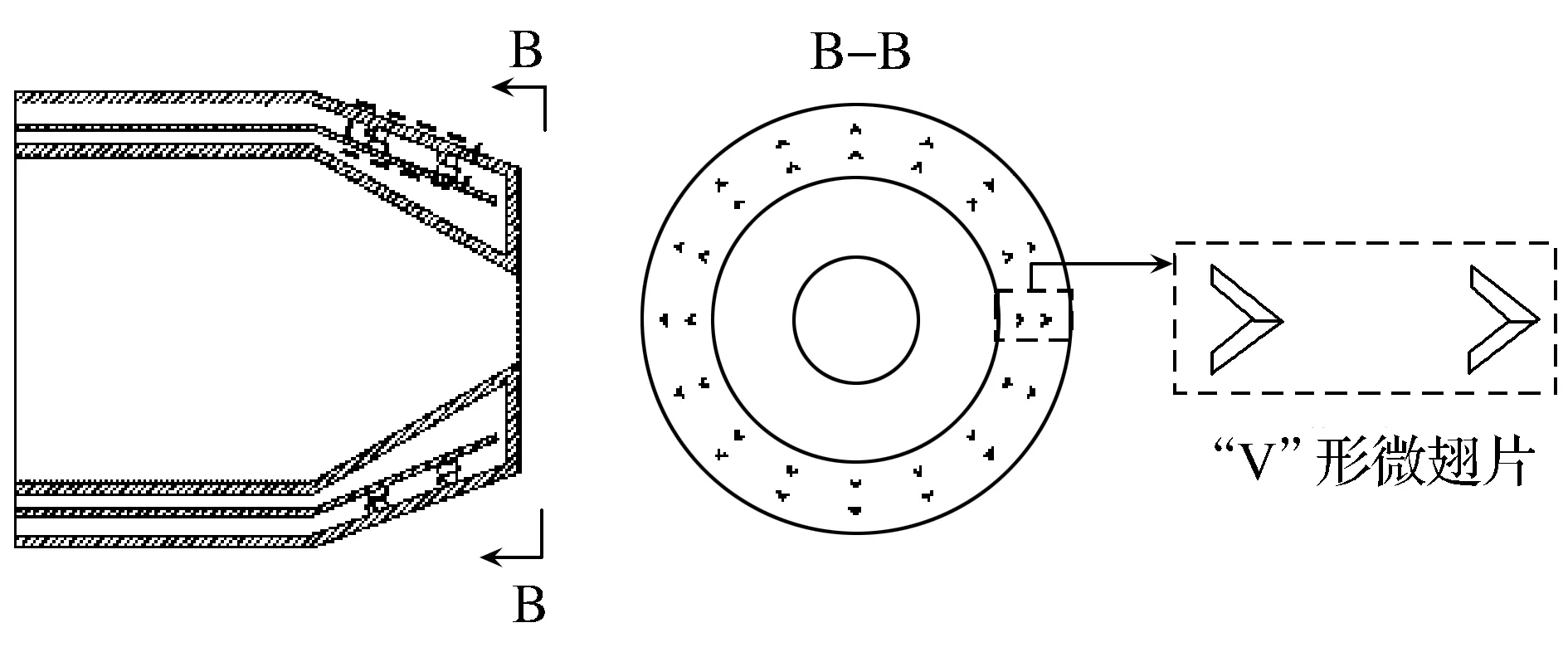

基于强化换热的设计理念,本文采用增材制造技术,在气化烧嘴冷却水夹套内设置“V形”微翅片换热结构(图3),从而增加冷却水的对流换热面积,改善冷却水流经微翅片的流动形态,提高对流换热系数,达到提升水冷夹套冷却效果的目的。

图3 内置“V形”微翅片的水冷夹套结构示意

2 计算方法和对象

2.1 计算方法

假设冷却水在夹套内无相变,则其流动为受限空间内的连续过程,可以通过质量、动量、能量守恒方程描述,其表达式如(1)-(3)所示。

质量守恒方程:

动量守恒方程:

能量守恒方程:

式中:ui表示i方向的速度分量,m/s;u′为湍流脉动速度,m/s;T为温度,K;T′为湍流脉动温度,K;ρ为流体密度,kg/m3;μ为流体动力黏度,kg/(m·s);cp为流体定压比热容,J/(kg·K);λ为流体导热系数,W/(m·K);φ为黏性耗散项。

计算时采用标准k-ε模型模拟湍流流动,湍流动能k和耗散率ε的传输控制方程如式(4)和式(5):

Gκ-ρε

(4)

式中:ρ表示流体密度,kg/m3;ui表示i方向的速度分量,m/s;t为时间间隔,s;Gk表示由平均速度梯度引起的湍流动能;μ和μt分别表示流体黏度和湍流黏度,kg/(m·s);σk=1、σε=1.3、C1ε=1.44、C2ε=1.92为方程常数[10]。

2.2 计算对象

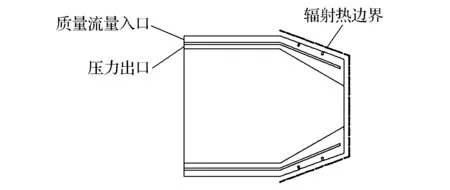

本文以某投煤量为500 t/d、气化压力为4.0 MPa的水煤浆气化烧嘴为计算对象,对水冷夹套内冷却水的流动和换热进行数值模拟(图4)。水冷夹套冷却水入口为质量流量边界条件,流量恒定为10 t/h、冷却水为4.0 MPa压力下的饱和水,水温为250 ℃,水冷夹套冷却水出口为压力出口边界条件。气化炉内高温合成气与气化烧嘴之间的通过辐射进行换热,烧嘴锥段设置为辐射热边界,辐射温度为1 500 ℃。

图4 计算对象边界条件设置示意

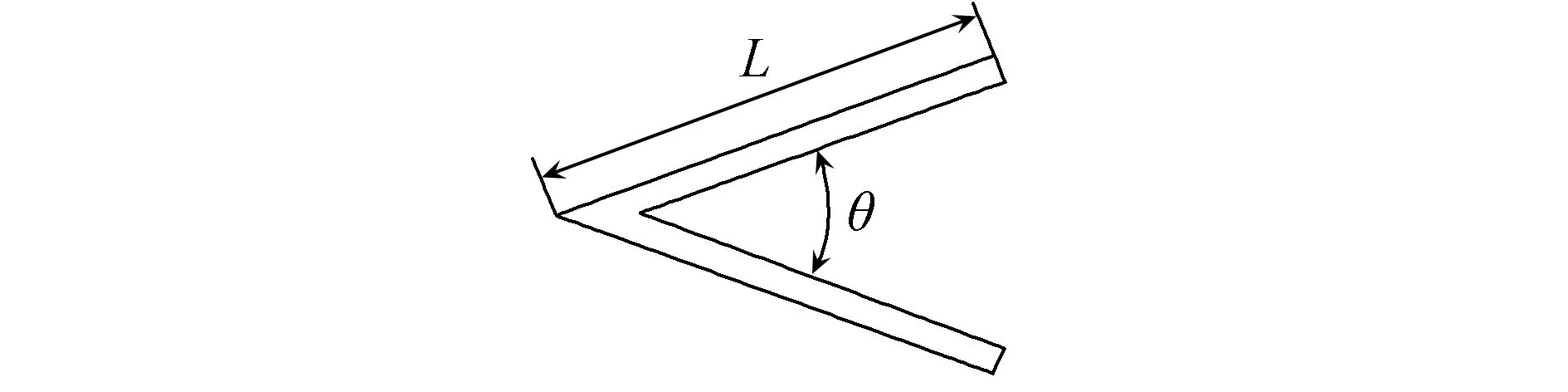

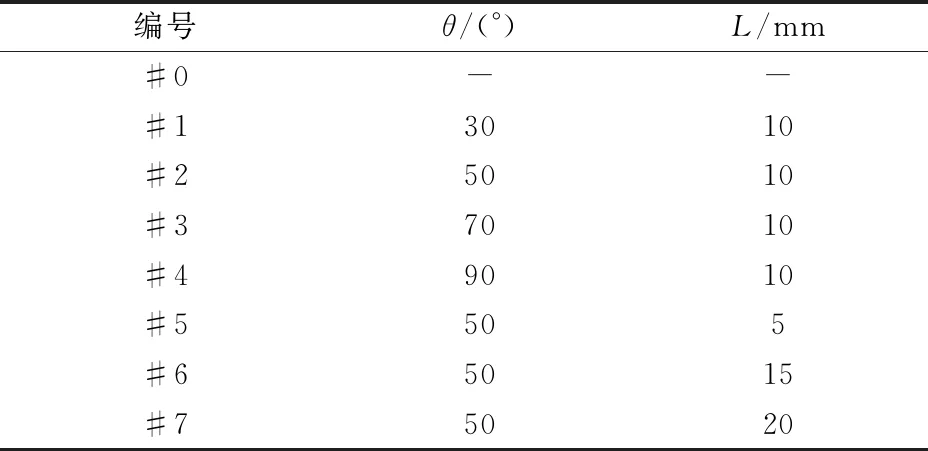

翅片的张角θ和长度L是决定单个“V形”翅片换热性能的重要几何参数(图5)。在换热空间和冷却水量一定的条件下,翅片的这些几何参数会直接影响冷却水的流动性能和对流换热特性。为了研究微翅片各几何参数对烧嘴水冷夹套流动换热特性的影响,本文按照不同张角和长度设计了7组不同的微翅片水冷夹套和1组不带翅片的基准水冷夹套进行对比,其几何参数见表1。

图5 “V形”微翅片结构

表1 “V形”微翅片几何参数

3 计算结果与讨论

根据冷却水在烧嘴头部夹套内的流动方向,大致可将夹套的流动区域分为直流段、收缩段、折返段和回流段四个区间(图6)。

图6 烧嘴头部流动区域分区

直流段和回流段为连接冷却水进出口和烧嘴头部的区间,该区间段水流平缓、方向相反,压力损失主要来自管道的沿程阻力,由于直流段和回流段外表面不直接暴露在气化炉高温环境下,因而承受的热负荷也较小。

为满足气化工质流动的需要,烧嘴出口处一般设计成具有一定收缩角的锥形,与之相对应的冷却水通道区间为收缩段和折返段。在收缩段,冷却水流动方向发生偏斜,通过折返段后发生反向流动。由于烧嘴锥段直接暴露在高温合成气中,因而收缩段和折返段需承受较大的热负荷,是烧嘴的关键冷却部位。

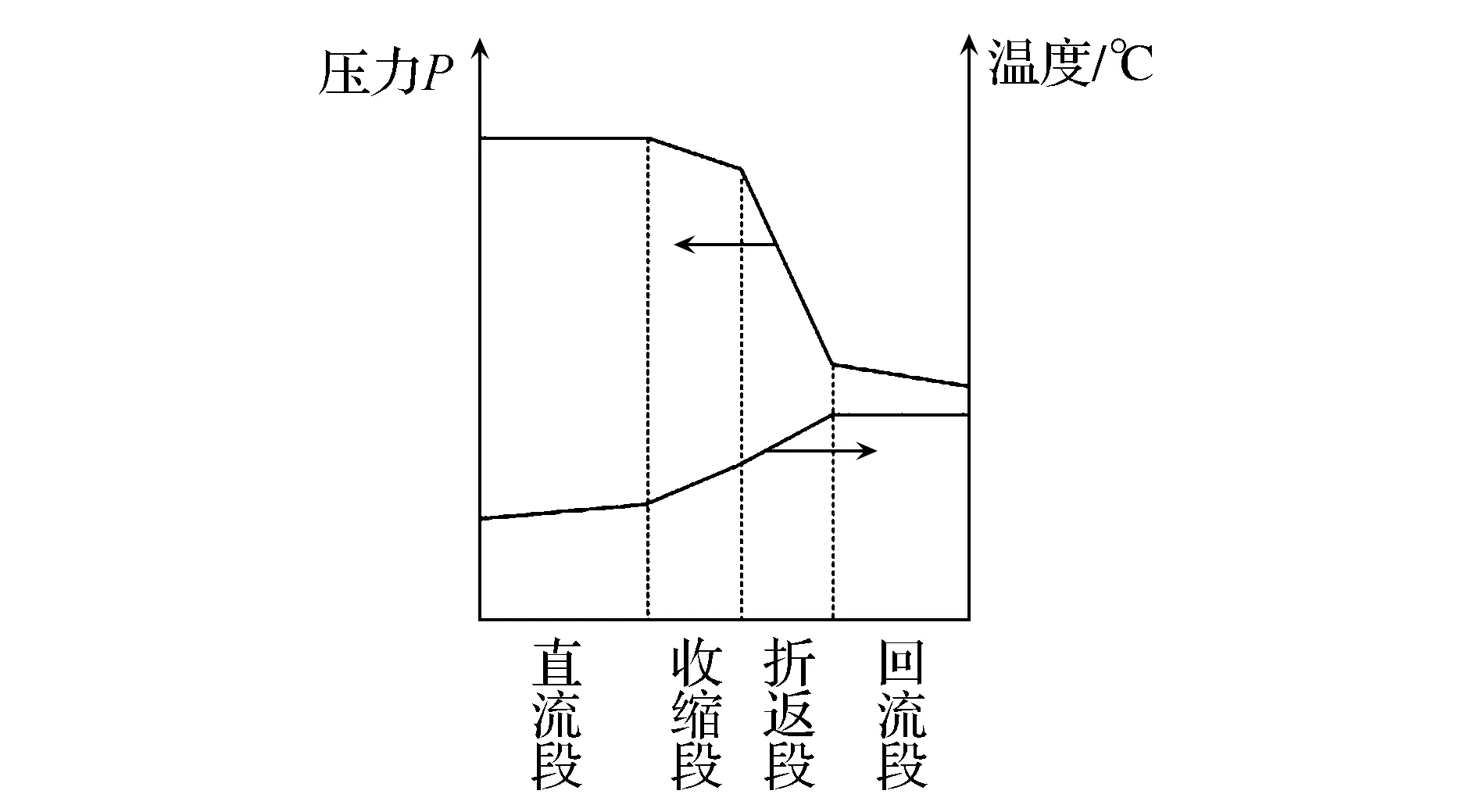

图7为烧嘴头部沿水流方向的压力和温度变化曲线图。可以看出,由于收缩段和折返段的长度相当,承受的辐射热负荷大小也接近,且由于内表面均为光滑表面,对流换热系数也近似相等,因而冷却水温升幅度大小接近;但在压力损失方面,由于收缩段的水流方向变化较小,因而局部阻力损失远小于折返段,导致收缩段的流动阻力大幅低于折返段。因此,热负荷高、流动阻力适中是烧嘴收缩段主要的换热和流动特征,是内置微翅片强化换热的最佳部位,通过合理设计翅片结构,有望实现对流换热和流动阻力之间的平衡。

图7 烧嘴头部冷却水压力和温度变化

3.1 翅片张角对换热和流动特性的影响

图8为不同“V”形翅片张角的水冷夹套头部温度分布云。可以看出,当烧嘴夹套为光滑表面时,夹套锥段表面大量分布着温度在600 ℃以上的高温区,在锥面和端面交界的棱角处的表面温度也较高,这些区域极易因热应力而发生开裂,是影响气化烧嘴安全运行的不稳定因素。

当在内表面增加“V”形翅片后,锥段表面的高温区得到了明显的改善,特别是翅片所在位置,由于对流换热得到了增强,表面温度显著降低,并且这种对温度场的影响沿着翅片尾部向烧嘴轴向扩散,使得翅片张角范围内的扇形区域温度都在一个较低的水平,起到了较好的降温作用。这对于烧嘴的长周期运行无疑是有利的。对比不同张角的温度云可以看出,随着翅片张角的增大,翅片尾部的温降区域越大,锥段表面的低温区分布也更加均匀。

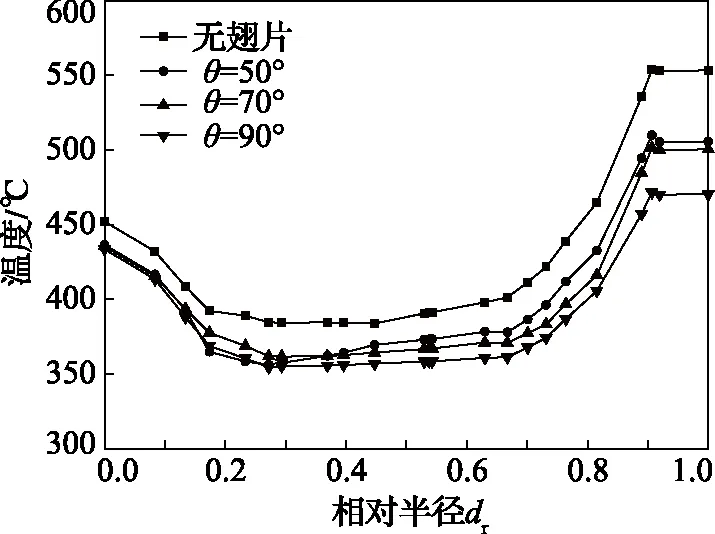

图9为不同“V”形翅片张角的水冷夹套头部端面沿径向的温度分布曲线。可以清楚地看出,端面两侧是高温区,且外侧面的温度高于内侧面。对于未加翅片的水冷夹套,端面平均温度为达443 ℃,随着翅片的加入,端面温度显著降低,而随着翅片张角的增大,烧嘴端面的温度进一步降低,当翅片张角达到90°时,端面平均温度降低为401 ℃,降幅达42 ℃。这有利于延长端面材料的使用寿命。

图9 水冷夹套头部端面温度分布曲线

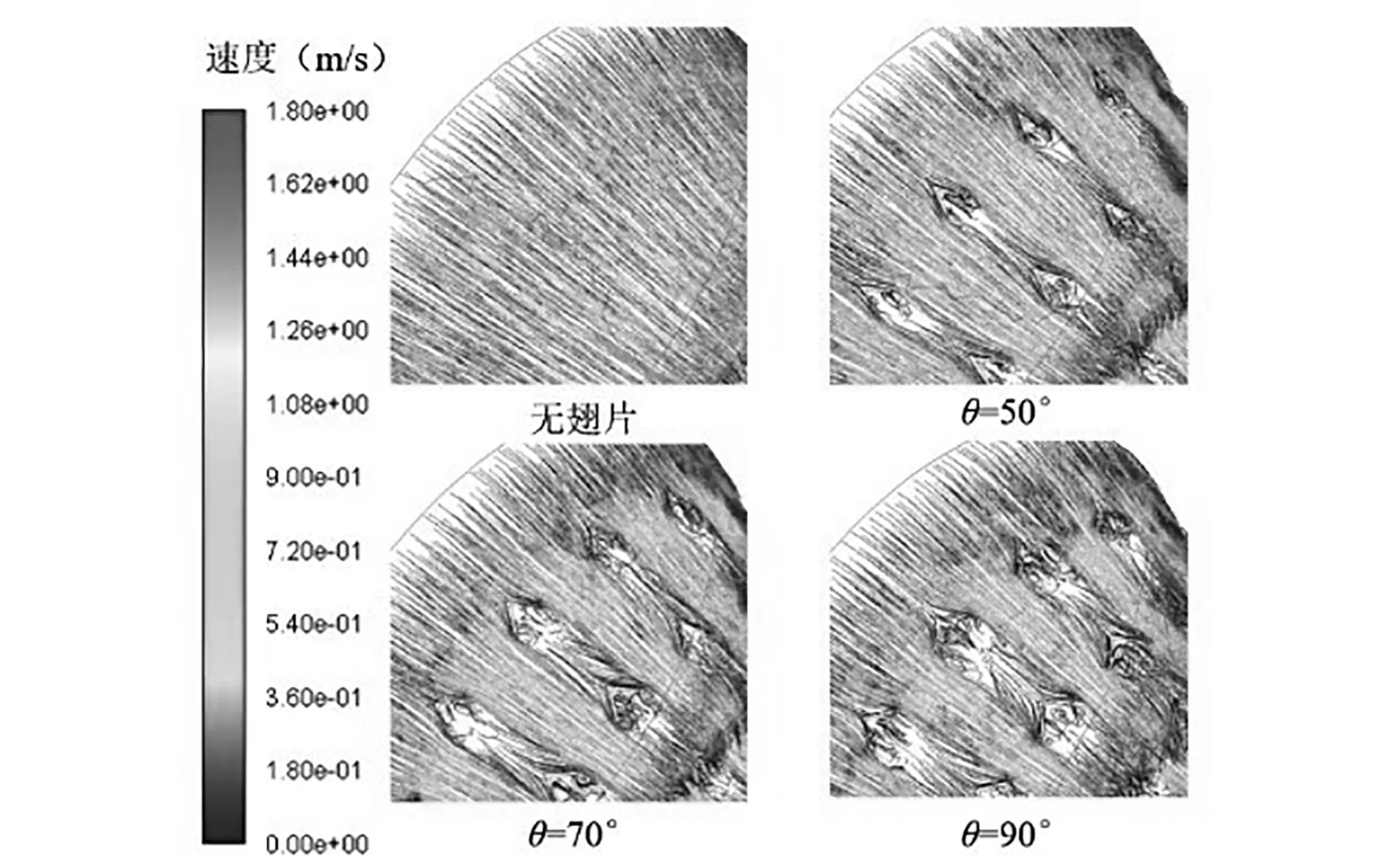

图10为不同“V”形翅片张角的水冷夹套头部锥段速度矢量分布。可以看出,对于无翅片的光管夹套,水流方向平稳无扰动。随着翅片的加入,在“V型”翅片尾部区域出现了涡流,而且涡流影响的范围随着扩张角的增大而增大。值得注意的是,这种影响范围的扩张方向主要沿着锥段的轴向;而在锥段的周向非翅片区域,流体仍保持原有的直线型流动路径。涡流的产生强化了冷却水和夹套壁面之间的对流换热,这是夹套表面温度分布改善的根本原因。

图10 水冷夹套头部锥段速度矢量分布

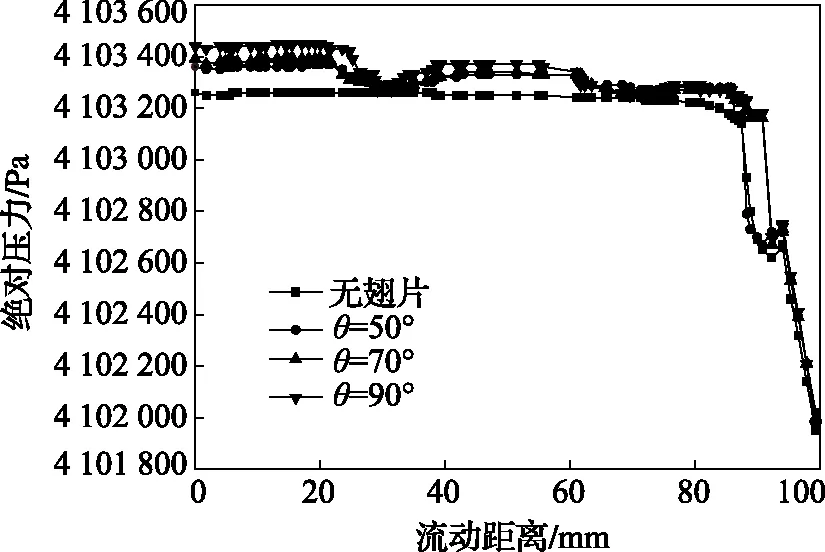

图11为不同“V”形翅片张角的水冷夹套头部冷却水沿流程的压力曲线。可以看出,对于没有翅片的光管夹套,压力降主要出现在折返段。而对于内置微翅片的夹套,在两处翅片设置的位置,均有一个明显的小幅压力降,但主要的压力降仍出现在折返段。对比不同翅片张角的压降曲线可以看出,随着翅片张角的增大,冷却水沿流动方向的压降的水平呈提高的趋势,即流动阻力随翅片张角的增大而增大。

图11 水冷夹套头部沿流程压力分布曲线

3.2 翅片长度对换热和流动特性的影响

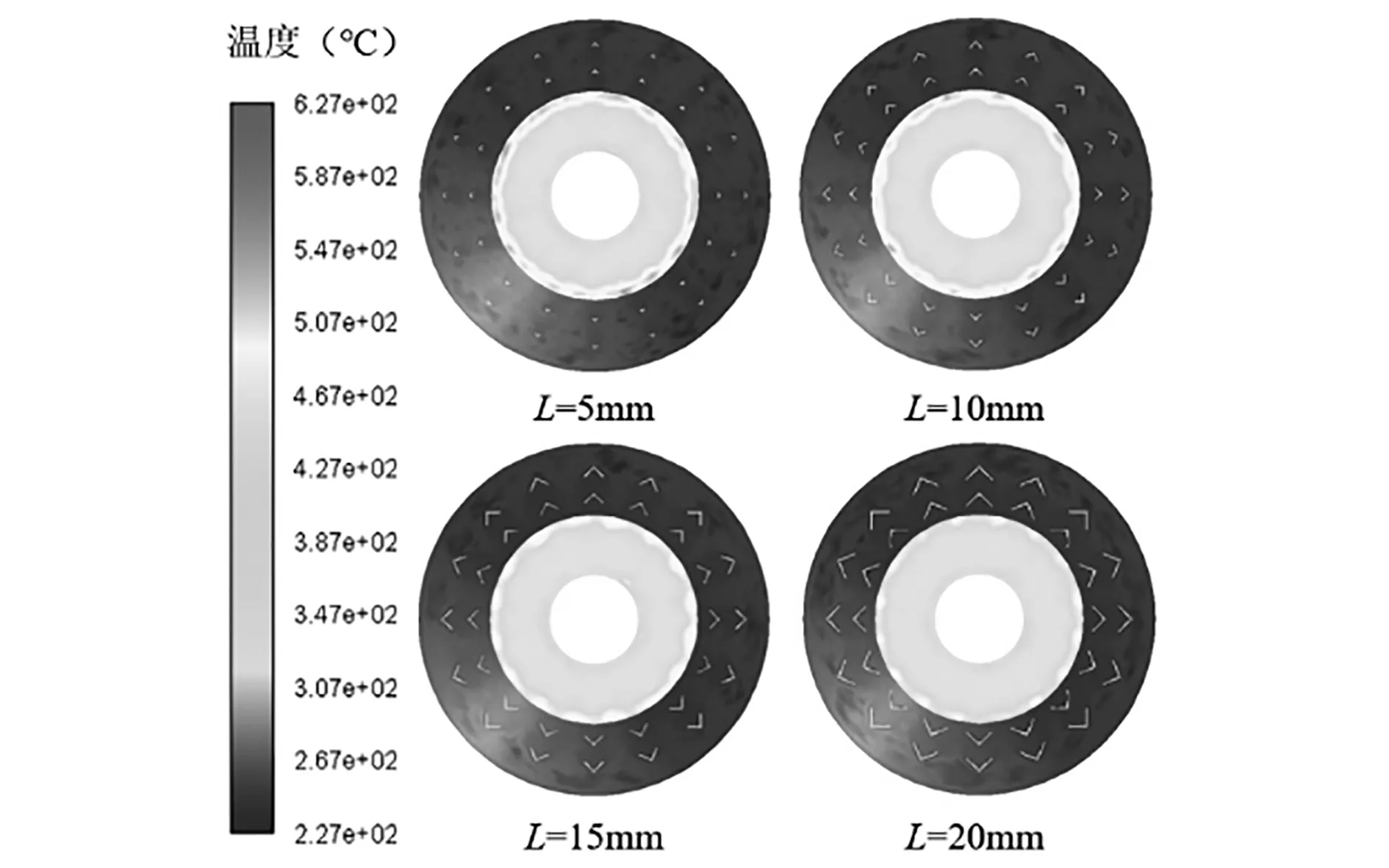

图12为不同“V”形翅片长度的水冷夹套头部温度分布云。由于翅片的长度直接影响了翅片的换热面积,因而翅片长度对夹套表面温度分布的影响是显而易见的。随着翅片长度的增大,烧嘴侧面和端面的高温区都得到了明显的改善,当翅片长度为20 mm时,基本消除了翅片分布区域的高温区。

图12 水冷夹套头部温度分布云

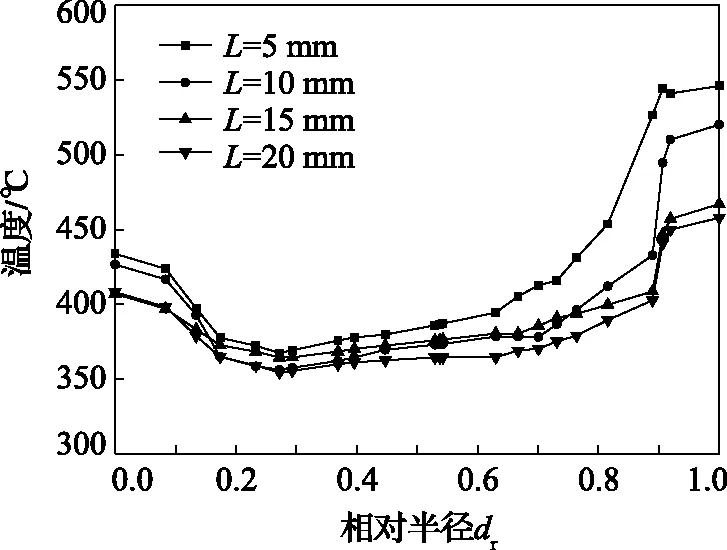

图13为不同“V”形翅片长度的水冷夹套头部端面沿径向的温度分布曲线。可以看出,随着翅片长度的增大,烧嘴端面温度降低,而且当长度由10 mm增大到15 mm时,温度的降低幅度最为明显,端面平均温度由435 ℃降低至408 ℃,降幅达27 ℃。

图13 水冷夹套头部端面温度分布曲线

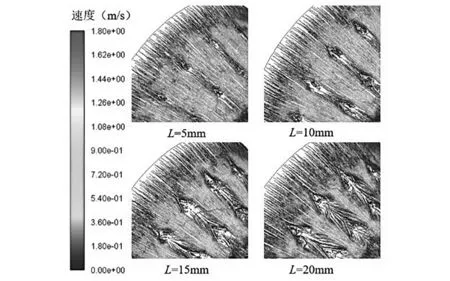

图14为不同“V”形翅片长度的水冷夹套头部锥段速度矢量分布。可以看出,翅片长度对夹套内冷却水流场的影响主要表现在周向。随着翅片长度的增大,翅片在周向的影响范围逐渐扩大,当翅片长度为20 mm时,相邻翅片之间产生的涡流区域近乎相交。由于相邻涡流之间的撞击会增大流体的流动阻力,可以推断的是,当涡流区相交重叠后,势必会造成压损的大幅提高。因此,在设计翅片长度时,应充分考虑涡流区的范围,在增大涡流区的同时尽量减少其交叉重合的区域。

图14 水冷夹套头部锥段速度矢量分布

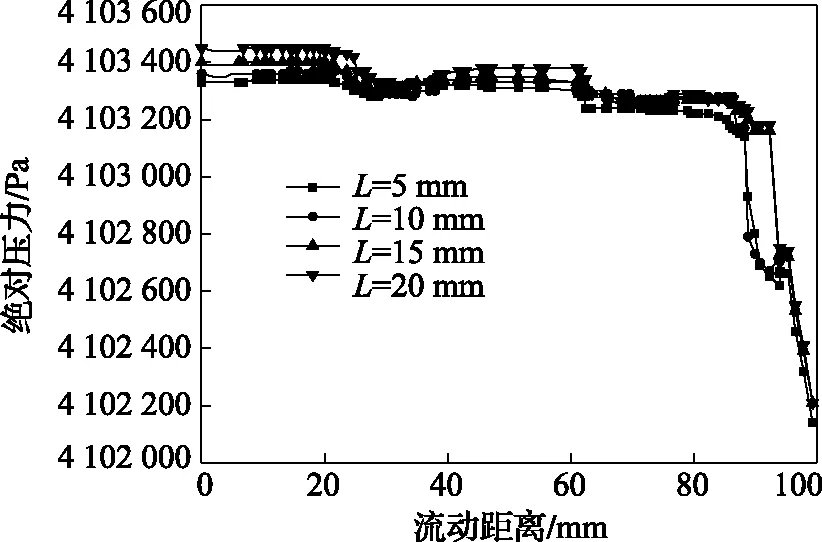

图15为不同“V”形翅片长度的水冷夹套头部冷却水沿流程的压力曲线。可以看出,随着翅片长度的增大,冷却水压力损失也呈提升的趋势,其压降曲线形态与变张角压力曲线形态一致。

图15 水冷夹套头部沿流程压力分布曲线

4 结 论

针对煤气化烧嘴运行过程中易出现端部开裂的实际问题,提出采用增材制造的手段在水冷夹套内表面设置微翅片的技术方案,并通过数值模拟的方法,计算分析了内置“V”形微翅片气化烧嘴水冷夹套的换热和流动特性,证明了技术方案的可行性,主要结论如下:

(1)根据冷却水在水冷夹套内的流动方向,可将水冷夹套分为直流段、收缩段、折返段和回流段四个区域,其中收缩段具有受热负荷大、压力损失适中的特点,是优化改造的主要区间段。

(2)水冷夹套内置“V”形微翅片可以显著改善烧嘴的换热条件,相比于无翅片光管夹套,烧嘴端面温度降幅可达42 ℃,有利于延长材料的使用寿命。

(3)“V”形翅片的张角和长度是影响冷却水流动和换热的主要几何因素。随着张角和翅片长度的增大,水冷夹套换热的改善程度增大,烧嘴表面的温度也更低,但同时压力损失也增大。

(4)“V”形翅片扩张角对夹套内冷却水流动的影响范围主要沿烧嘴轴向,翅片长度对冷却水流动的影响范围主要沿烧嘴周向。涡流区的分布是评价冷却水换热和流动的主要指标,涡流区分布越均匀,换热效果越好,涡流区交叉重合越多,流动压降越大。