同忻选煤厂洗选工艺优化升级

2021-10-26薄春丽王大卫

薄春丽,王大卫

(1.山西大同大学煤炭工程学院,山西 大同 037003;2.大同煤矿集团有限责任公司大地选煤公司,山西 大同 037003)

同忻煤矿选煤厂二期位于同忻矿井工业场地内东北侧,入洗原煤全部来自同忻矿井,属于大型矿井型选煤厂[1]。选煤厂一期年入选原煤10.0 Mt[2],二期年入选原煤6.0 Mt,年工作天数为330 d,每天工作时间为16 h,服务年限与矿井相同,为62.8 a。选煤厂采用全重介分级入洗工艺,50.0~1.0 mm末煤采用两段两产品重介旋流器分选,1.00~0.25 mm粗煤泥采用TSS煤泥分选机分选,0.25~0 mm细煤泥采用加压过滤机+板框压滤机联合脱水回收[3],50 mm以上大块原煤在筛分破碎车间经分级、手选、破碎后,与50 mm以下原煤一起进入旋流器系统分选[4]。改造前筛分破碎车间工艺流程如图1所示。

图1 改造前筛分破碎车间原则工艺流程图Fig.1 Principle flow chart of screening and crushingworkshop before transformation

近年来,同忻煤矿出井原煤质量变差,大块原煤急剧增多,严重时50 mm以上物料占比达40%,最大粒度为400 mm,同时大块原煤中矸石含量也有所增加,导致选煤厂出现了一系列制约生产的问题,包括原煤破碎机破碎能力不足、手选皮带溢煤停机、岗位工人数量不足、劳动强度较大、洗选设备磨损严重等,亟需通过技术改造来优化洗选工艺,提高设备开机率,保证正常生产。

1 煤质分析

1.1 原煤筛分浮沉资料分析

采用同忻煤矿近期生产的煤样进行筛分、浮沉试验,结果见表1和表2;+50 mm原煤可选性分析见表3。

表1 原煤筛分组成表Table 1 Raw coal screening composition table

由表1可知,原煤灰分为35.00%,属中高灰原煤;+50 mm粒级含量为21.19%,含量较高,灰分为47.57%,远高于原煤灰分,可见矸石含量为14.00%,占+50 mm本级的66.61%,属高含矸煤。

由表2可知,<1.50 g/cm3密度物占本级产率为25.58%,灰分为11.50%,低密度物含量较高,灰分低;>2.0 g/cm3密度物占本级产率为42.91%,灰分为76.31%,矸石含量高,且较纯;浮沉煤泥产率为0.53%,灰分32.38%,与原生煤泥灰分差别不大,矸石泥化现象不严重[5]。

表2 原煤浮沉试验表Table 2 Raw coal floating and sinking test table

1.2 +50 mm原煤可选性分析

原煤可选性曲线包括灰分特性曲线(λ曲线)、浮物曲线(β曲线)、沉物曲线(θ曲线)、密度曲线(δ曲线)和密度±0.1曲线(ε曲线)等5条曲线。由表3和图2可知,+50 mm粒级含矸量(+2.0 kg/L)高达42.91%,且灰分较高,大量矸石影响产品的发热量,必须经过洗选降灰;当理论分选密度为1.8 kg/L时,精煤灰分为18.10%,理论精煤回收率为39.50%,±0.1含量为11.49%,可选性为中等可选。

表3 +50 mm原煤可选性计算表Table 3 +50 mm raw coal optionality calculation table

图2 +50 mm原煤可选性曲线Fig.2 +50 mm raw coal selectivity curve

2 技术改造

2.1 改造方案

为解决大块原煤车间原煤破碎机、手选皮带等设备事故频发的制约生产问题,在主厂房介质库旁边新建浅槽车间,对50 mm以上的大块原煤预先排矸[6],排矸后的精煤破碎后直接作为产品,50 mm以下的末原煤仍进入主厂房洗选。原煤在50 mm筛分破碎车间经50 mm分级,筛上物料(200~50 mm块煤)落入新增块煤转载带式输送机,经转载进入重介浅槽分选机分选[7-8],分选出精煤和矸石两种产品,浅槽精煤经破碎机破碎后落入精煤出厂皮带,浅槽矸石经新增转载皮带转载至现有矸石出厂皮带。大块原煤筛分破碎车间原煤破碎机拆除,其中一台移位至新建浅槽车间,精煤出厂皮带后延至破碎机处。新建浅槽车间一层布置3个桶和3台泵,脱介筛下合介自流回浅槽合介桶,稀介汇至稀介桶,经泵打入磁选机,磁选精矿回到合介桶,尾矿进入磁选尾矿桶,经泵转排后进入主厂房原煤脱泥筛。

2.2 选煤工艺

原煤经50 mm原煤分级筛分后,200~50 mm大块原煤进入重介浅槽分选机分选,50.0~1.0 mm末煤采用两段重介两产品旋流器主再选,1.00~0.25 mm粗煤泥采用TSS煤泥分选机分选,0.25~0 mm细煤泥采用加压过滤机和板框压滤机联合脱水回收[9-12]。技术改造后同忻选煤厂二期大块车间工艺流程如图3所示。

图3 技术改造后大块车间工艺流程图Fig.3 Process flow chart of large workshop aftercompletion of transformation

2.3 产品结构

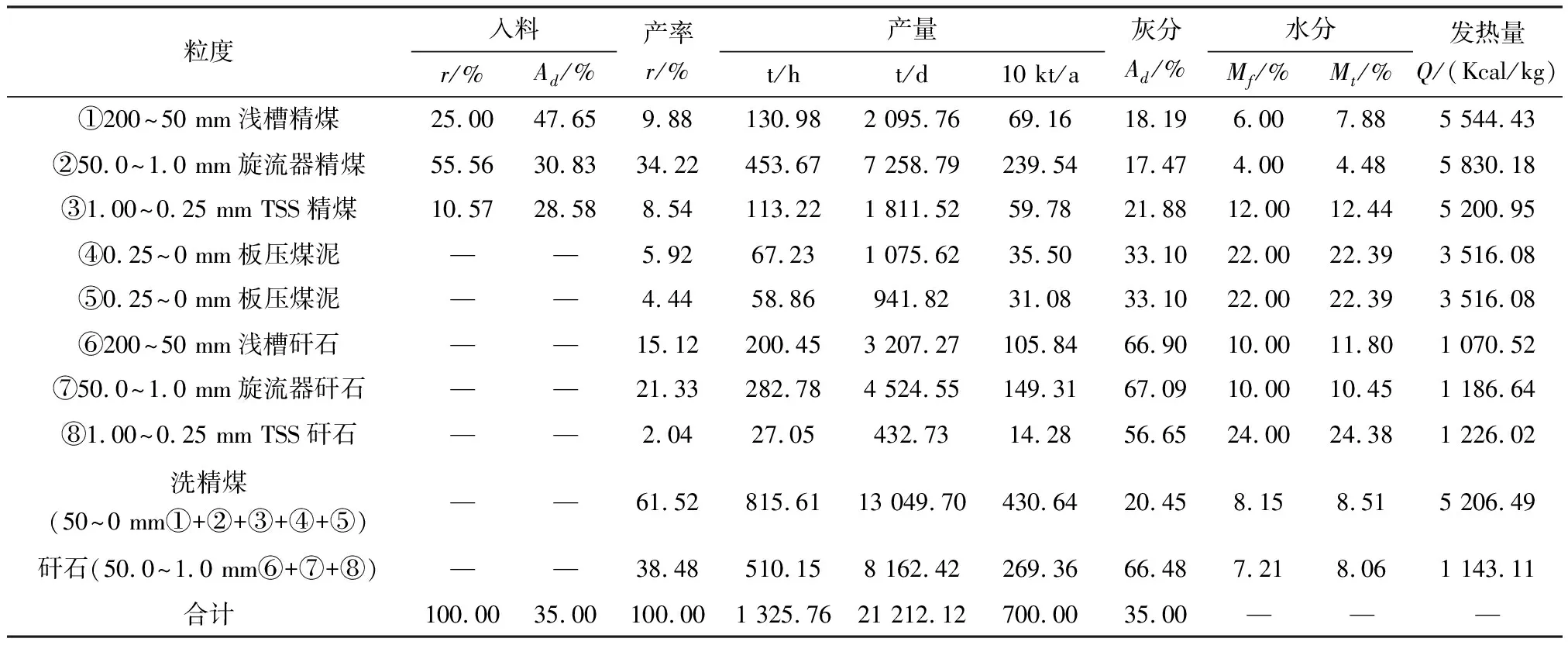

+50 mm大块原煤经重介浅槽分选机预排矸后,精煤发热量可达到5 500 Kcal/kg以上,掺入精煤,产品发热量满足用户需求。块煤经重介浅槽分选后的产品预测见表4,改造前同忻选煤厂二期产品平衡表见表5。

表4 块煤产品预测表Table 4 Block coal product forecast table

表5 技术改造前二期产品平衡表Table 5 The balance sheet of phase II before transformation

浅槽产品与主厂房产品混合后,最终产品平衡表见表6。由表6可知,最终洗精煤发热量可达5 206.49 Kcal/kg,水分8.51%,灰分20.45%,产品质量满足用户要求。

表6 技术改造完成后最终产品平衡表Table 6 Table of final product balance after completion of the transformation

3 应用效果

3.1 选煤厂生产能力提升

增加浅槽系统后,进入重介旋流器系统的物料比例大幅度降低,同忻选煤厂二期生产能力进一步提高,小时带煤量由1 136 t提高至1 326 t,月处理能力平均由0.607 Mt提高至0.702 Mt。技术改造前后二期月度产量对比情况见表7。由表7可知,技术改造后同忻选煤厂二期洗选能力大幅提升,月入洗原煤量提高0.1 Mt左右。

表7 技术改造前后二期月度产量对比表Table 7 Comparison of monthly production of phase Ⅱbefore and after technical upgrading

3.2 设备开机率大幅度提高

技术改造前,同忻选煤厂二期大块车间破碎机和手选皮带故障频发,尤其是破碎机破碎大块原煤,工作负荷过大,经常出现齿辊松动和断裂的情况;技术改造后,进入破碎机的物料由原煤变为精煤,破碎机的处理量及工作强度均大幅降低,事故率显著降低。同时,进入旋流器系统的物料量和矸石比例下降,降低了旋流器系统设备的磨损程度,延长了设备的使用周期,节省生产成本,选煤厂整体设备开机率大幅度提高。

由表8和表9可知,技术改造前大块处理车间的整体设备开机率仅为94.46%,低于公司要求值,而原煤破碎机的开机率更是不足90%,严重制约生产;技术改造完成后破碎机的开机率提高至99.81%,整体设备开机率提高至98.69%,保证了选煤厂的连续、稳定生产。

表8 技术改造前大块车间设备开机率Table 8 Operating rate of large-scale workshop equipmentbefore technical transformation

表9 技术改造后浅槽车间设备开机率Table 9 Equipment operating rate of shallow slot sorterworkshop after technical transformation

3.3 降低煤泥水系统运行压力

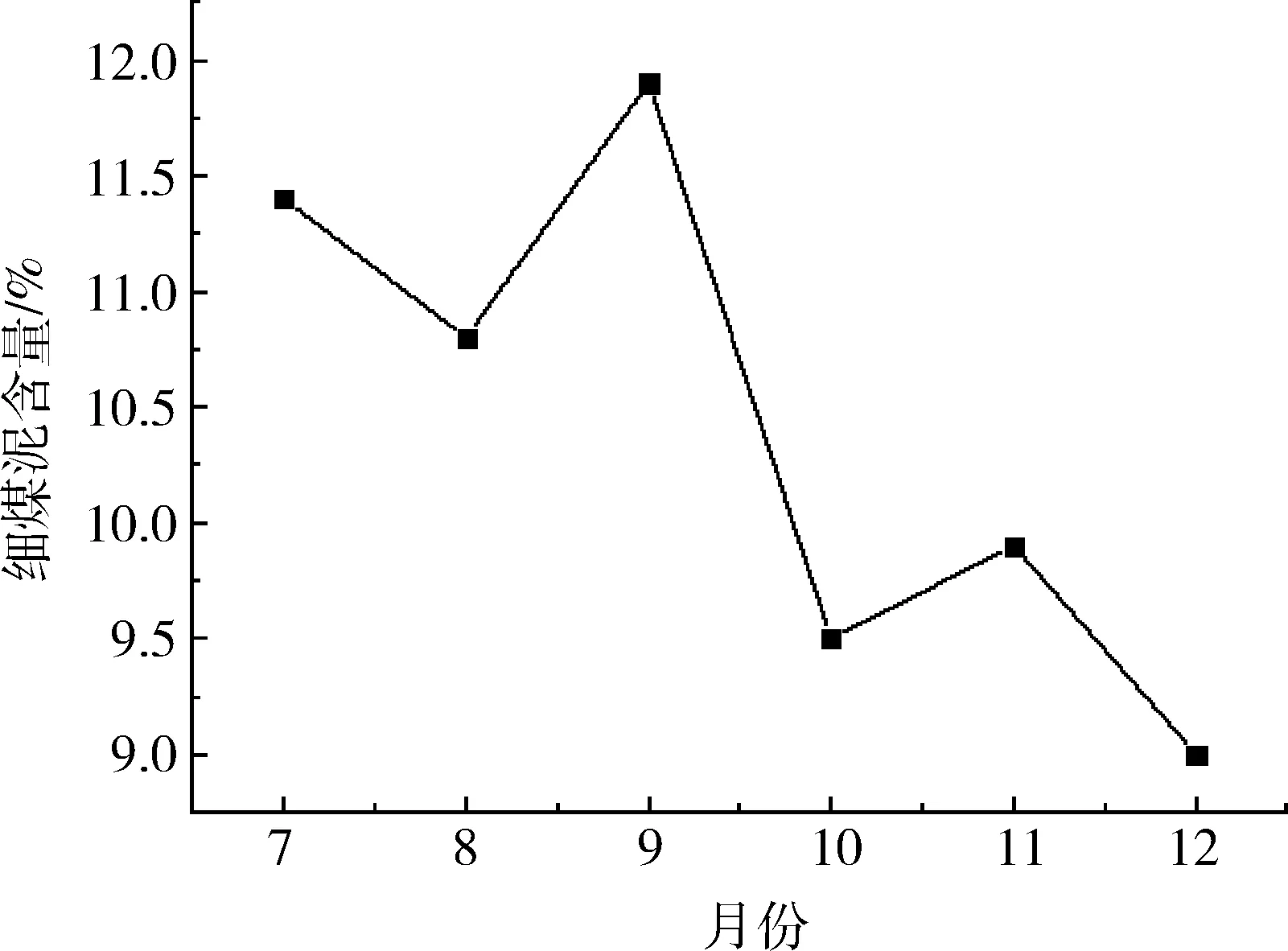

增加浅槽系统后,去除了原煤破碎环节,选煤厂次生煤泥量减少,细煤泥含量下降1个百分点,煤泥水系统工作压力得到较大缓解[13-15],正常生产时浓缩机耙架运行压力可控制在1.0 MPa以内,压滤车间设备工作负荷大幅度降低,压滤系统故障影响生产的时间逐步降低。2018年9月下旬浅槽系统投入使用后,细煤泥含量情况如图4所示。

图4 细煤泥含量走势图Fig.4 Fine coal slurry content chart

3.4 减员提效,降低员工劳动强度

原有大块车间设有两条大块原煤手选皮带,每条手选皮带需安排16个岗位工,将大块矸石捡出,人员需求量大,工作强度高,甚至会发生溢煤伤人安全事故;技术改造后不再设置手选环节,可大幅度减轻员工劳动强度,减少岗位工人员数量,选煤厂劳动生产率得到提高。

3.5 分选效率得到提高

改造完成后,选煤厂采用块末分级入洗工艺,块煤采用重介质浅槽分选机分选,末煤采用两产品重介质旋流器分选,充分发挥两种分选设备的优势,并提高了单一分选设备的分选精度,使商品煤回收率最大化,减少资源流失及浪费,提高了分选效率,商品煤合格率达99.5%以上,数量效率提高5%以上,不低于95%。

3.6 经济社会效益

技术改造完成后同忻选煤厂二期事故率显著降低,产量稳步提升,浅槽正式投用后相比技术改造前每年经济效益大幅提高。

1) 产能效益增加=①×②-③-④=1 062万元,其中:①年产量环比增加150万t;②吨煤洗选加工费11.19元/t;③各项成本费用增加430万元;④税费及其他费用增加187万元。

2) 加工成本降低=①+②-③-④=126万元,其中:①人工工资降低96万元;②维修费用降低480万元;③电费增加180万元;④介质系统消耗费用和水系统消耗费用增加270万元(增加了介质系统和水系统)。

综上,同忻选煤厂每年创造经济效益1 188万元。

新系统运行平稳、技术先进、可靠性强,对同煤集团煤质相仿的厂矿乃至全国各地其他选煤厂均有很好的借鉴意义,社会效益显著。

4 结 论

1) 本次技术改造工程投资2 000万元,力度大、工期短、应用效果好,技术改造完成后选煤厂洗选工艺更加完善,产能得到进一步提升。

2) 新工艺采用块末分级入洗,两种重介质选煤方法优势互补,工艺调节更加灵活,煤质控制更加稳定。

3) 新进设备技术先进、操作简便、可靠性强,能最大限度地回收精煤,提高经济效益。