钛合金TC4锻造工艺研究

2021-10-26刘晓霏高新亮张国庆

宫 成,刘 浩,刘晓霏,高新亮,张国庆

(1. 首都航天机械有限公司,北京,100076;2. 天津航天长征技术装备有限公司,天津,300462)

0 引 言

目前钛合金锻件产品被大量用于宇航、军工和汽车等领域,钛合金材料具有较高的比强度,密度为4.54 g/cm3,同时具有较好的热稳定性和高温强度。但在锻件生产过程中,由于TC4材料组织在变形过程中对变形温度和变形程度极为敏感,容易出现大批量高低倍组织不合格的现象,进而影响钛合金材料的塑性和高温强度,这些不合格组织如粗大晶粒、魏氏组织等对于宇航军工产品来说是致命的隐患[1],因此近些年来有效控制TC4锻件的组织成为研究热点。

1 锻造工艺策划

1.1 锻件产品不合格现象分析

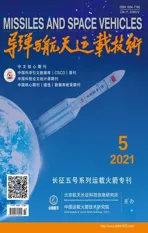

以中国某锻压企业大批量生产的某零件(锻件规格为Ф100×75 mm)为例,原材料为符合GB/T 2965-2007要求,锻造生产时1次镦粗成形,始锻温度为970 ℃、终锻温度为850 ℃,此材料在经锻造和热处理后力学性能、金相不合格现象时有发生,废品率较高,如图1所示。

图1 钛合金锻件某批次金相组织检测Fig.1 Metallographic Structure Inspection of a Batch of Titanium Alloy Forgings

从图1可以看出,低倍组织有肉眼可见的清晰晶粒,按照标准GJB2744A-2007评级为5级,属于不合格组织;高倍组织中初生α相含量小于5%,所有β晶界未α充分破碎,符合标准评级图中的7类,也属于不合格组织,初步分析为锻造温度和变形程度参数选取不当所致。

1.2 试验流程及方案

为改善钛合金锻件质量,避免因高低倍不合格引起大批量产品报废,计划开展4组工艺试验研究,试验变量为始锻温度和变形量,所有产品不检测高低温力学性能、不进行探伤工序,其余按照Ι-GJB2744A-2007验收,成形尺寸为Ф(115±3) mm×(75±3) mm,锻件生产流程如图2所示。

图2 钛合金锻件生产流程Fig.2 Titanium Alloy Forging Production Process

锻件锻后热处理退火温度为750 ℃,4组工艺试验参数变量如表1所示。

表1 TC4工艺试验策划Tab.1 TC4 Process Test Planning

2 开展锻造试验

2.1 锻件原材料质量分析

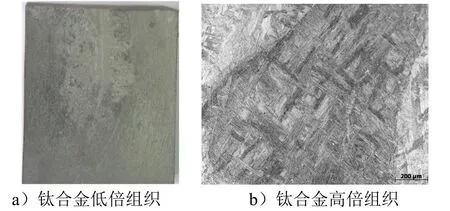

原材料组织对于锻件组织具有一定的遗传特性,此次工艺试验所用原材料标准为GB/T2965-2007,供应状态为退火态(M),复验结果如表2所示。

表2 TC4原材料复验结果Tab.2 TC4 Raw Material Re-inspection Results

原材料高倍组织如图3所示。

图3 原材料高倍组织(500×)Fig.3 Raw Material Macrostructure(500×)

原材料棒材为退火态,由图3可以看出,原材料高倍组织不同部位有一定差别,主要是初生α相含量从边缘到中心部逐渐增多,晶粒尺寸逐渐较小,原因是随着变形量的增加初生α相晶粒的尺寸变小,β转变组织所占的比重有所减小[2]。

2.2 锻造试验

试验件在400 kg空气锤上进行锻造,原材料使用电炉加热,加热温度及变形量如表1所示,锻造试验现场如图4所示。

图4 锻造试验现场Fig.4 Forging Production Site

4组试验件热处理制度为完全再结晶退火,退火温度750 ℃,保温1 h后空冷。

3 结果分析

热处理后对1~4组试验锻件剖切取样,每组第1件剖切横向拉伸试样和冲击试样,第2件在3个区(Ι-易变形区、Ⅱ-难变形区、Ⅲ-变形死区)切取高、低倍(Z-轴向、Q-切向)组织,取样示意如图5所示。

图5 热处理后锻件高、低倍取样剖切示意Fig.5 High and Low Magnification Sampling and Cutting of Forgings after Heat Treatment

3.1 力学性能分析

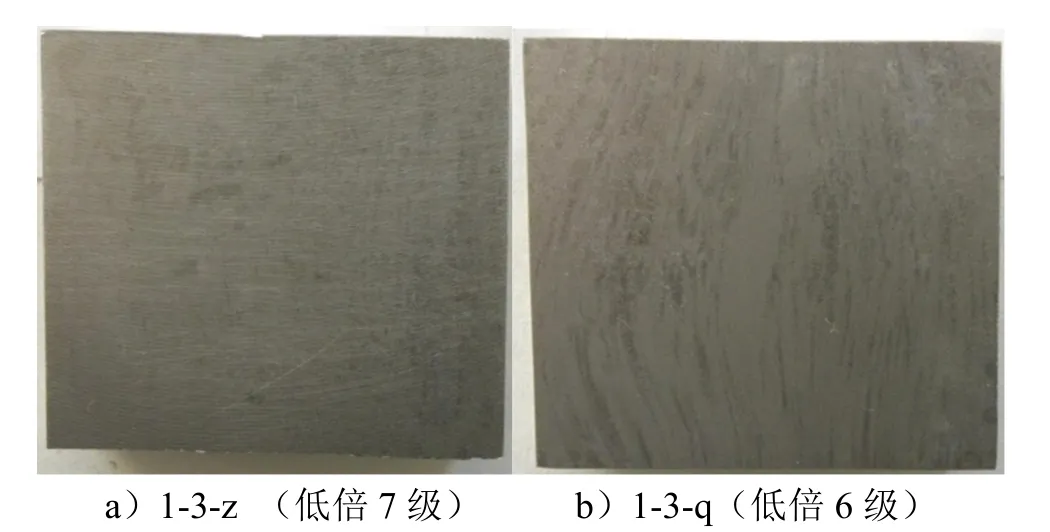

力学性能指标比照表3验收。

表3 TC4锻件产品力学性能验收指标Tab.3 The Index Requirement of Mechanical Performance of TC4 Forging Product

1~4试验锻件力学性能统计如表4所示。

表4 1~4组力学性能统计分析Tab.4 Statistical Analysis of Mechanical Properties of Groups 1-4

由表4可以看出,低温大变形条件下(试验组4)对力学性能各项指标较为有利,按照变形工艺力学指标从好到坏依次为:低温大变形>低温常规变形>高温常规变形>高温大变形;而试验组3力学性能存在超差现象,如图6所示,试验组3低倍评级5级、高倍7类,锻件纤维组织存在穿流和涡流现象,会对抗拉和屈服有不良影响[3]。

图6 试验组3热处理后金相组织Fig.6 Test Group 3 Metallographic Structure after Heat Treatment

大塑性变形条件下,如果变形速率高,则其温升效应逐渐凸显,温升较大且温降比较小,极容易导致变形温度超过β相变转变温度,导致等轴α相变成针状或片层状α相,且存在比较明显的魏氏组织和晶界α相,这也是力学指标超差的主要原因[5,6]。

3.2 高倍组织分析

图7为4组试验锻件剖切后Ⅲ区的高倍组织。

图7 锻件热处理后变形死区内高倍组织(500×)Fig.7 High Magnification Structure in the Dead Zone of Deformation after Heat Treatment of Forging(500×)

续图7

从图7a、7c可以看出,在970 ℃不同变形程度条件下晶界破碎程度和初生α相含量是不同的;对比图7b、7d可知:变形量越大、变形温度越低越容易形成初生α相。

图8为3个变形区的高倍组织示意。

图8 第1组3个变形区的高倍组织Fig.8 The High Magnification Structure of the First Group of 3 Deformation Zones

如图8所示,3个变形区初生α相含量随变形量减少而逐渐减少,图8c因变形量较低,原始β晶界未充分破碎,存在连续、平直的晶界α相,该相的存在是裂纹扩展的直接通道,有利于裂纹的扩展,因此导致TC4材料的塑性指标有所降低[7]。

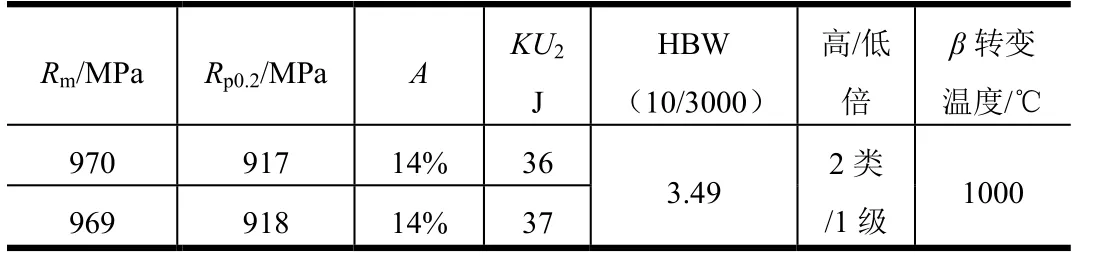

3.3 低倍组织结果统计与金相分析

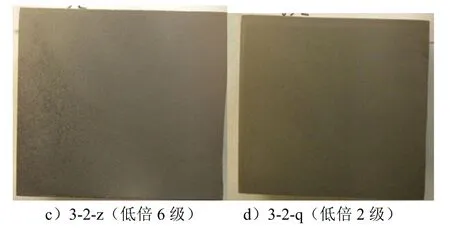

按图5进行剖切取样,试验组1-4热处理后低倍评级统计如表5所示。

表5 热处理后试验件低倍取样检测结果统计Tab.5 Statistics of Low-magnification Sampling Test Results of Test Pieces After Heat Treatment

由表5第1组试验的低倍组织评级结果分析可知,在高温常规改锻情况下,热处理后会出现高低倍组织超差的现象;初步分析原因为:锻造温度过高,且变形量不足,变形所累计的再结晶激活能不够充足,再结晶晶粒少,少部分晶粒异常长大后,金相组织发生异常[8,9],如图9a、9b所示。

而大变形情况下,高温高速变形会使锻件局部温升过高,温升会促使难变形区和变形死区显微组织中β相转变为针状和片状α相,且因变形死区变形量不足而使β晶界未完全破碎[10],这种情况下即会形成不合格的组织,如图9c所示,这种现象和表X力学性能指标的优劣排序是相符的,说明高温变形下的不合格低倍组织会对锻件的力学性能指标造成一定影响。

图9 热处理后1、3组试验锻件低倍组织Fig.9 The Macrostructure of the Test Forgings of Groups 1, 3 after Heat Treatment

续图9

对比1、3组试验低倍组织检测情况,如图9所示,大变形对低倍组织有一定改善作用;由试验组3锻件取样理化检测结果可知,试验件低倍检测评级与取样方向有关连,切向一般好于轴向。

4 结 论

a)锻造变形温度和变形程度严重影响TC4钛合金的高低倍组织和力学性能指标,在锻造温度950 ℃和大变形工艺情况下(变形量不小于70%),锻件高低倍及理化检测合格率明显改善,结果优于其他锻造生产工艺,验收指标远远高于GJB 2744A-2007标准要求。

b)低温大变形有利于细化晶粒组织、提高锻件产品力学性能,改善锻件高倍组织,且变形温度越低、变形程度越大,越容易出现初生α相组织。

c)高低倍组织对力学性能指标有影响,低倍组织穿晶、涡流和高倍组织出现魏氏组织会使产品力学性能指标降低,严重影响产品的使用性能。