不同工作压力下穿孔形灌水器内的旋涡作用分析

2021-10-25邢少博张金珠王振华刘宁宁

邢少博,张金珠*,王振华,刘宁宁

(1. 石河子大学水利建筑工程学院,新疆 石河子 832000; 2. 现代节水灌溉兵团重点实验室,新疆 石河子 832000)

滴灌系统中的滴灌灌水器通过不同结构的流道将连续射流转化为均匀稳定的滴水状出流[1],发挥着稳流降压的作用,其流量受压力变化影响的敏感程度称为灌水器的水力性能[2].由于灌水器流道的尺寸较小且工作时间较长,灌溉水质复杂,易发生堵塞,因此灌水器的消能机理与抗堵塞性能成为当前的研究热点.

目前,CFD(computational fluid dynamics, CFD)技术具有成本低、速度快且可视化流场易获取的优势,故许多学者通过基于CFD的数值模拟与试验测试相结合的方法对灌水器的水力性能与消能机理进行研究.唐学林等[3]通过两相流数值模拟与PIV粒子测速试验相对比的方法,对迷宫流道内的流场与颗粒运动情况进行了计算,认为数值模拟可以较为准确地预测滴灌灌水器中的流场运动.王新坤等[4]通过对高频脉冲波下的迷宫流道灌水器进行两相流数值模拟,证明了高频脉冲可以增强旋涡区的冲刷效应以提高灌水器的抗堵塞能力.喻黎明等[5]研究了迷宫流道内砂粒的运动规律及流体流场等,得出主流区流速较高、旋涡区流速较低、齿尖附近流速最大、靠近内壁面和旋涡区中心流速最低的结论.门永南等[6]通过Fluent对矩形迷宫流道旋涡区进行模拟,提出旋涡区可增强灌水器的消能效率与抗堵塞性能,但其零速区的存在也会导致灌水器堵塞.王新端[7]通过浑水试验对沉积泥沙的结构特点以及粒径分布进行了分析,认为灌水器结构参数的变化对抗堵性能具有显著影响.李云开等[8]提出了涡旋洗壁的概念,充分利用旋涡对壁面进行清洗,使灌水器具备良好的自清洗和抗堵塞的能力.楚华丽等[9]通过多目标优化方法对卡门涡街形流道进行优化,认为旋涡运动对水流耗能明显,可促进形成光滑无流动死角的边界,降低泥沙沉积.这些研究都肯定了CFD的数值模拟分析的可行性,并表明了旋涡区可以发挥抗堵塞及消能作用.

目前大量研究关注了优化结构参数以提高滴灌灌水器的抗堵塞性能与水力性能,但对旋涡区与抗堵塞及消能效果之间的具体关系缺少深入研究.依靠灌水器自身结构产生的旋涡提高灌水器的抗堵塞与消能效果,从而增强流道“自清洗”能力[10]是灌水器发展的新思路.故文中以穿孔形流道为研究对象,通过不同压力下的模拟从旋涡区流场、几何特征、涡旋强度及压力分布的角度,探究旋涡区的抗堵塞及消能作用机理.

1 材料与方法

1.1 穿孔形流道结构参数

穿孔形流道的单元结构如图1所示.其中,流道深度为0.80 mm,宽度为2.76 mm,长度为 60 mm,单元数为15;结构1为流道腔,长度为3.5 mm,结构1中设有圆角,角3、角4、角5及角6的半径分别为0.50,0.17,0.50,0.40 mm;结构2为穿孔,长度为0.50 mm,宽度为0.36 mm,中心轴距离为1.12 mm.

图1 穿孔形流道单元结构图

1.2 流道模型

1.2.1 三维建模及网格无关性分析

采用SolidWorks及ICEM CFD对流道分别进行三维建模与非结构网格划分.设置最大网格尺寸分别为0.20,0.19,0.18,0.17,0.15,0.14,0.13,0.12,0.11,0.10,0.09,0.08,0.07和0.05 mm,网格无关性分析结果显示,网格尺寸减小,数量成倍增加,计算流量值先减小后趋于稳定.随网格数增加,计算时间成倍增加,综合计算精度与效率的影响,将最大网格尺寸设置为0.07 mm,网格数为266.2万.

1.2.2 流道数学模型

穿孔形流道内部的水可近似认为不可压缩流动.由于标准k-ε模型计算较为稳定,且穿孔形流道的流场中除近壁面外都为湍流,文中采用标准k-ε模型对流道内部流场进行计算[11].

1.2.3 边界条件设置

进水口设置为压力入口,设定为0.050,0.075,0.100,0.125,0.150,0.175,0.200,0.225 MPa;出水口设置为压力出口,压力为0;所有壁面均采用无滑移边界.颗粒在入口、出口处的边界条件设为“逃逸”,边壁的边界条件设为“反弹”.颗粒在入口处释放,颗粒密度为2 500 kg/m3,含沙率为1 g/L.针对目前常用的100目、120目和150目的过滤器,运动模拟采用的对应的颗粒粒径分别为0.150,0.125和0.100 mm.

1.2.4 计算方法设置

数值模拟计算采用非耦合隐式算法.其中,在Solve选项中将压力项、动量项、湍动能项以及湍动能耗散率项设置为精度更高的二阶迎风公式.为减小迭代计算误差,将残差收敛标准调整为1×10-4.为提高计算的稳定性,压力和速度耦合采用SIMPLE求解器,并将不同入口压力下的模拟流量值与试验值进行对比.

1.3 试验验证

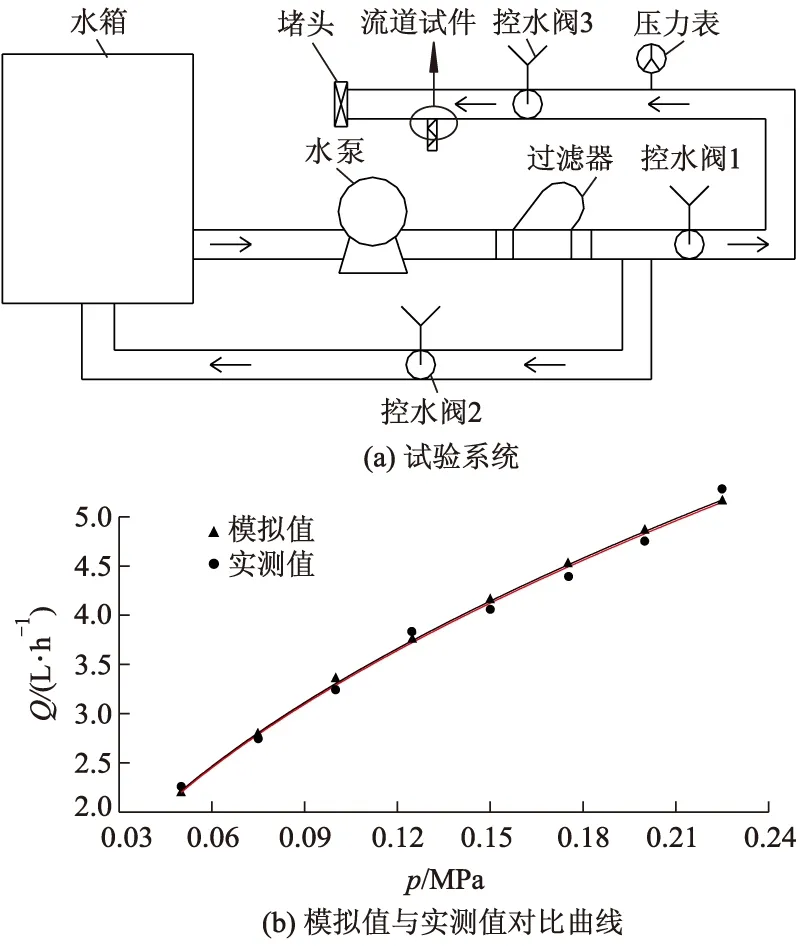

采用高精度数控机床及透明无色有机玻璃对SolidWorks绘制的三维模型等比例加工流道样机,并采用显微镜校核尺寸,再将雕刻好的流道与盖板粘结组合.根据GB/T17187—2009《农业灌溉设备-滴头和滴灌管-技术规范和试验方法》布置试验系统,如图2a所示,样机加工5组,测试压力分别为0.050,0.075,0.100,0.125,0.150,0.175,0.200,0.225 MPa,每片测试3 次,每次测试5 min,通过量筒容积法测试流量,并采用精度为0.001 g的电子天平校核,将实测值平均值与模拟值相互对照并绘制曲线图,如图2b所示,图中Q为流量,p为压力.

图2 试验系统及结果对比曲线

模拟值与实测值的相对误差为1.438%~2.299%,模拟可良好地反映流场.穿孔形流道的流态指数为0.505,流量系数为0.302,相关系数大于0.999 8,水力性能优良.

2 结果与分析

文中对0.05,0.10,0.15,0.20 MPa工作压力下的穿孔形灌水器流道内的流场分布、不同粒径泥沙颗粒的运动情况、旋涡区的几何特征、涡旋强度及压力分布等进行了分析.为降低入水口对流场的影响,根据流场在流道单元上的周期性,将第2单元作为主要研究对象.

2.1 流场分布

Z=0.40 mm截面为流道单元的中间截面,4种压力下该截面上的速度云图与流线图相似.图3a为0.10 MPa压力下该截面的压力云图,图3b为该截面的速度云图与流线图.流道的流场边界光滑无流动死角,可根据水流状态将流场分为高速主流区与低速旋涡区.主流区流速较高,旋涡区流速较低.文中针对旋涡区中的大旋涡进行分析,以下大旋涡区称为旋涡区.

图3 0.10 MPa压力下Z=0.40 mm截面的压力云图、速度云图与流线图

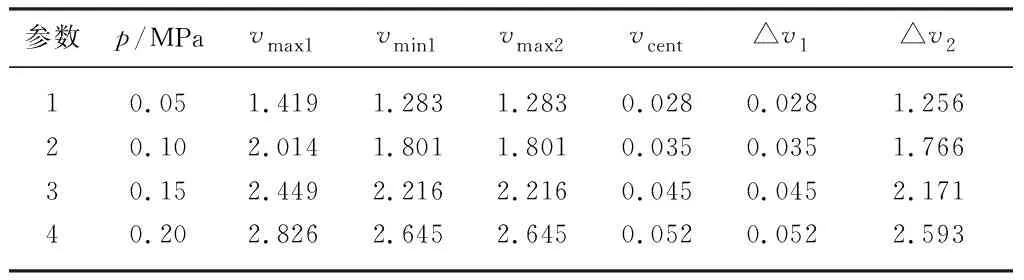

表1为主流区和旋涡区的部分典型流速值.下文所称主流区最大流速为流道腔中的最大流速.压力增加3倍,主流区最大流速vmax1、最小流速vmin1与旋涡区边界流速均增大了1倍,主流区的高速水流将颗粒冲入旋涡区,而旋涡区的离心力将颗粒甩出;旋涡区中心点流速量级较小且仅提高了0.86倍,导致颗粒在此处沉积.表1中vmax2为旋涡区边界最大流速,vcent为旋涡区中心流速,△v1为主流区最大与最小流速差值,△v2为旋涡区最大与最小流速差值.

表1 不同压力下主流区与旋涡区流速

图4为穿孔形流道中粒径dp为0.150, 0.125 和0.100 mm颗粒的运动模拟图.在0.10 MPa工作压力下,不同粒径颗粒在流道中运动轨迹较为连贯,未在流道中发生堵塞与聚积;大部分颗粒在主流区中运动,小部分颗粒由主流区进入旋涡区,随后返回主流区.

图4 0.10 MPa压力下不同粒径颗粒运动模拟图

根据表1及图3b可知,主流区流速较高,不易形成颗粒沉积.部分颗粒进入旋涡区后,又在边界的离心力作用下返回主流区进入下一流道单元,未在流道中聚积.不同压力下,主流区带动旋涡区运动,旋涡区与主流区间发生摩擦.同时,旋涡区内部流速不同,流层间又相互摩擦,水流能量下降,旋涡区发挥了消能作用.图3a显示,随着主流区与旋涡区的相互作用,水流能量下降较为显著,消能效果明显.

2.2 不同工作压力下的旋涡区几何特征

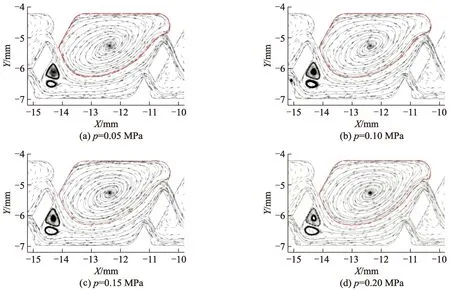

图5为在4种压力下,Z=0.40 mm截面的旋涡区流线与速度矢量图.由图可知,压力增加,旋涡区形态相对稳定,其内部各质点速度矢量的运动趋势为脱离旋涡区转向主流区.颗粒在进入旋涡区时会受到水流的阻挡,少量进入的颗粒在旋涡区受水流裹挟发生脱离,减少了进入旋涡区的颗粒,旋涡区可发挥抗堵塞作用.

图5 不同压力下旋涡速度矢量与流线图

将图5中的最外侧流线作为旋涡区边界,采用样条曲线对边界进行拟合绘制出旋涡区的形状.以旋涡区最外侧流线起点作为旋涡区中心点,样条曲线包含区域为旋涡区面积.

表2为不同压力下旋涡区面积s与中心点位置.由表2可得,随着压力变化,旋涡区面积增加0.222 mm2,增幅较小,为2.35%,中心点向壁面及水流方向偏移,旋涡中流动滞止区的位置不断变化,表明旋涡区中心点不会产生大量颗粒聚积,不会引起堵塞.

表2 不同压力下旋涡区面积与中心点位置

2.3 不同工作压力下的旋涡区涡旋强度

旋涡区内质点运动形成的涡旋为物理涡,为表征涡运动的强弱,引入量纲为一的参数ω[6],即涡旋强度为

ω=v/d,

(1)

式中:d为旋涡区等效圆半径;v为旋涡区边界平均切向速度.

根据面积与半径的关系式公式,得到等效半径r为

(2)

式中:s为根据旋涡区边界线计算所得的旋涡区面积.

边界平均切向速度为边界上100个数据点的速度平均值.不同压力下的边界平均切向速度、等效半径及涡旋强度见表3.由表3可得,压力增大,等效半径、切向速度及离心力增大,旋涡区内的颗粒脱离趋势增强,减缓了颗粒聚积引起的堵塞.涡旋强度增强,旋涡对边壁的冲刷及与主流区的摩擦增强,颗粒在边壁附近的聚积减缓,此外,旋涡受到边壁的反作用而消耗能量,旋涡区发挥了抗堵塞作用及消能作用.

表3 不同压力下旋涡区涡旋强度

2.4 不同工作压力下的旋涡区内部压力

在4种工作压力下,取流道第2单元中Z=0.40 mm截面与过旋涡区中心点横截面的交线,分析旋涡区内压力p′沿该交线的变化,并绘制曲线图如图6.该交线与流道边壁交点为A,与旋涡区下边界的交点为B.

表4为不同压力下旋涡区内压力差,表中,pb为边界压力,pc为中心点压力,pw为边壁压力,△p1为边界到中心点压差,△p2为边壁到中心点压差,△p3为边界与边壁压差.结合图6及表4可得,压力增大会显著影响旋涡区压力分布,但对压力变化影响较小.不同压力下,压力最低及最高点分别出现在中心点O与边界点B,BO,AO及AB间压力差增加.结合图5得,BO为AO单位距离压力差的2倍以上;压力增大3倍,各压力差增加5倍左右,压力差对压力变化较为敏感.压力差可减缓颗粒在边壁的聚积,也增强了颗粒进入旋涡区的趋势并引起堵塞.但进入旋涡区的颗粒又受到离心力及水流裹挟作用.根据图4得,旋涡区的离心力及水流裹挟的作用强于压力差的作用,颗粒不会受压力差的影响而在旋涡区大量聚积,旋涡区可以发挥抗堵塞作用.

表4 不同压力下旋涡区内压力差

3 结 论

以穿孔形灌水器为研究对象,结合流道内不同粒径泥沙颗粒的运动情况对4种压力下流道的流场分布、旋涡区几何特征、涡旋强度及压力分布进行了分析.

1) 旋涡区可发挥抗堵塞作用.少量进入旋涡区的颗粒,在脱离旋涡区的水流裹挟及强于旋涡区内部压力的离心力作用下返回主流区,不会引起堵塞;旋涡的洗壁作用随压力增大而增强,边壁颗粒沉积被抑制;旋涡区中心的流动滞止区的位置随压力变化,不会产生颗粒聚积.

2) 旋涡区可发挥消能作用.旋涡区与主流区流速差较大,彼此掺混,旋涡区由主流区驱动,消耗能量;旋涡区内各流速层流速差异较大,掺混、摩擦消耗能量;旋涡区涡旋强度较高,与边壁冲刷摩擦消耗能量.

3) 不同压力下的旋涡区形态稳定,可稳定存在并发挥消能与抗堵塞作用.通过适当利用灌水器自身结构产生的旋涡区可提高灌水器的抗堵塞与消能性能.