浅谈高碳石墨提纯项目产污环节及污染防治对策

2021-10-23杨晓丽

杨晓丽

(青岛市生态环境局平度分局,山东 青岛 266700)

0 引言

石墨被欧盟委员会列入14种紧缺矿产资源之一,主要用于生产耐火材料、电刷、柔性石墨制品、润滑剂、锂离子电池负极等,还可制成取散热材料、密封材料、隔热材料等,广泛应用于冶金、化工、机械设备、新能源汽车、核电子信息、航空航天和国防等行业。但自然界中没有纯净的石墨,其中往往含有SiO2、Al2O3、FeO、CaO、P2O5、Cu O等杂质,需要提纯才能使用。提纯过程中污染防治设施不到位,将会对环境造成严重污染。山东省部分城市石墨矿产资源丰富,主要以天然石墨中的鳞片石墨为原料,进行提纯生产高碳石墨,即高纯石墨和可膨胀石墨,这类石墨可浮性、润滑性、可逆性较其他类型石墨优越,工业价值最大。现就以此例来探讨高纯石墨和可膨胀石墨污染物产生环节及采取的污染防治措施。

1 高纯石墨与可膨胀石墨区别

1.1 产品标准不同

石墨为碳素材料,其中球形高纯石墨为锂电池重要负极材料,为蓄电池产品的上游产品。可膨胀石墨晶体是一种典型的层状结构碳材料,用物理或化学的方法将其它异类粒子如原子、分子、离子甚至原子团插入到晶体石墨层间,生成一种新的层状化合物,被称作石墨层间化合物,即可膨胀石墨,可膨胀石墨为一种新型功能性碳素材料,在生物医学上有广泛的用途。高纯石墨和可膨胀石墨执行标准分别为《高纯石墨》(JB/T2750-2006)和《可膨胀石墨》(GB/T10698-1989),高纯石墨要求平均粒径25μm、振实密度1.00g/cm3、比表面积3.5-7.5m2/g、灰分0.01%、碳含量99.9%,可膨胀石墨要求p H 3.0-5.0、水分<3%、灰分<5%、硫含量小于30000ppm。

1.2 生产工艺不同

高纯石墨多采用90~95%的鳞片石墨为原料,加入30%盐酸、30%氢氟酸提纯可得99.95%以上的高纯石墨,少部分石墨采有40%硝酸进行处理,以满足部分对石墨中铁等含量有要求的客户需求(不加硝酸产品中石墨中铁含量约100PPM,加硝酸后产品中铁含量降低至10~20PPM)。纯度为90~95%的鳞片石墨再以50%双氧水及45%高锰酸钾为氧化剂,以98%浓硫酸为插层剂采用化学氧化剂制备经压滤、水洗、脱水、烘干、筛分得到可膨胀石墨。

1.3 反应原理不同

天然鳞片石墨为具有层状结构的晶体,每一层的碳原子以强有力的共价键组合成网状平面大分子,而层与层之间以很弱的范德华力结合,在强氧化剂作用下,失去π电子,网状平面大分子变成带有正电荷的平面大分子致使具有极性的H2SO4分子和硫酸氢根等负离子插入石墨层中形成可膨胀石墨。

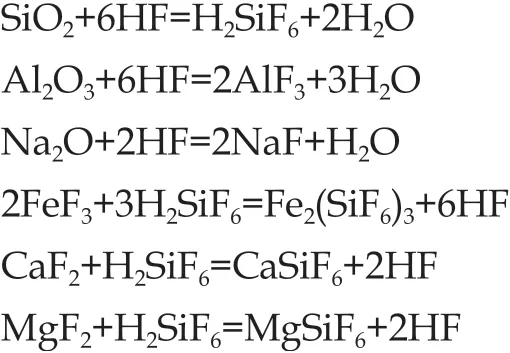

石墨提纯过程中氢氟酸和大部分杂质反应生成可溶性物质,同时出生成沉淀物CaF2、MgF2、FeF3等,当有盐酸存在时,可发生后续溶解反应,酸浸提纯反应原理如下:

可膨胀石墨与高纯石墨生产过程不同主要表现在可膨胀石墨要通过氧化插层工艺,高纯石墨通过碱酸法进行提纯,有时候由于产品需要,可膨胀石墨需要氢氟酸提纯,其他工艺基本相同,都要经过多次水洗、脱水,烘干、筛分和包装等生产工序。

2 高纯石墨与可膨胀石墨大气污染方面分析

高纯石墨和可膨胀石墨生产提纯过程会对生态环境产生不利影响,主要表现在大气污染和水污染两方面,当然也会产生噪声和工业固体废弃物,在此不做讨论。根据《石墨行为准入条件》(2012年第60号)要求,年产高纯石墨和可膨胀石墨规模不低于5000吨/年,成品率分别不低于85%和95%,定期开展清洁生产审核,建立环境管理体系,制定完善的突发环境事件应急预案等。现仅分析污染物产生环节和应采取的合理污染防治措施[1]。

2.1 粉尘产生环节及措施建议

石墨原料多采用吨包装袋包装(塑料内袋+编织袋),用叉车输送,石墨投料现多采用真空投料机,将吨包装袋口套于真空吸料机进料管上,由真空吸入料仓内,采用负压将石墨料经管道投至兑料罐内,过程中会有0.1%的起尘量,经微孔滤芯过滤,过滤效率能达99%。石墨筛分混合均采用密闭绞龙上料,但仍会有0.2%左右的起尘量,石墨烘干收料处会有3-5%的起尘量,石墨较轻,车间内重力沉降仅有30-60%,需要采取集气罩+布除尘器的方式进行处理。

石墨烘干现多采用热风烘干,以天然气为燃料,热风炉设备主要由螺旋上料机(绞龙)、鼓风机、燃气热风炉、滚筒烘干机、脉冲布袋除尘器、引风机组成。水洗后的石墨湿料由螺旋上料机上料至烘干机内,由鼓风机鼓入燃气热风炉产生的热风,对石墨进行干燥,干燥后的石墨料经封闭绞龙出料至烘干料仓内。石墨烘干在封闭的滚筒烘干机中进行,烘干过程中产生的粉尘由烘干机排气管道接入布袋除尘器除尘后经15m高排气筒有组织排放。

脉冲布袋除尘器适用于捕集细小、干燥、非纤维性粉尘,具有除尘效率高(为99%以上)、维护操作方便、造价相对较低等特点。燃烧烟气有烟尘、二氧化硫、氮氧化物等污染物产生,需配有低氮燃烧器,石墨粉尘具有粒径小、较为干燥等特点,采用布袋除尘器除尘,废气排放可以满足相应环保标准要求。

2.2 酸雾气体产生环节及措施建议

硝酸对石墨进行提纯,在酸进料、反应过程中,盐酸和氢氟酸挥发产生了酸雾,主要污染因子为氟化物、氯化氢。40%硝酸为稀硝酸,不易挥发,几乎不产生酸雾。可膨胀石墨在酸化过程中使用浓硫酸,会产生少量硫酸雾。

提纯工序开盖检测以及设备不严密等均可导致部分酸雾外逸。硫酸挥发性较小,无组织排放主要考虑氟化物和氯化氢。可膨胀石墨氧化插层工序、高纯球形石墨搅拌和提纯工序均产生酸性废气,需采用封闭的反应罐、反应釜设备,酸雾均经设备顶部集气管线收集,通入碱液喷淋塔进行喷淋处理。为保证废气污染物去除率,采用1.2倍过量浓度5%稀碱液进行喷淋,经1-3次喷淋。

酸性废气的主要净化原理为酸碱中和反应,酸雾进入各级吸收装置,每级吸收装置设有填料净化层和喷淋装置,喷淋装置成水幕与酸雾进行接触,强化吸收,使酸变成液滴落下。吸收液在塔底经加药后,由水泵回流至塔顶喷淋而下,酸雾喷淋塔设置PH自动控制装置,通过PH在线控制器自动检测液体的p H值,自动调节计量泵的加药量来控制吸收液酸碱度。

碱液吸收法为酸性废气常用处理方法,具有操作简单、工艺运行可靠、吸收效率高等优点,在酸性废气治理措施技术经济上是可行的[2]。

3 高纯石墨与可膨胀石墨废水污染防治分析

3.1 废水产污环节及处理工艺

项目石墨提纯后水洗、脱水工序均产生酸性废水,主要含有石墨、脱除的盐分、未完全反应的酸等,主要污染因子为PH、SS、溶解性总固体、氟化物等,主要杂质Si、Ca、Mg、Fe等也经酸溶解进入废水,为高盐无机废水,水中基本不含有机物。

石墨污水处理可采用投加生石灰调PH+除氟剂+PAC、PAM絮凝沉淀+压滤+过滤处理工艺,废水中的氟化氢与Ca(OH)2反应生成难溶于水的氟化钙,再投加除氟剂、PAC、PAM絮凝沉淀,可使得氟离子降低。废水采用投加还原剂(亚硫酸氢钠等)、氢氧化钙、氯化钙(作为辅助沉淀剂,用量很小)、絮凝剂(PAM、PAC等)对废水中的氟离子、锰离子进行中和、絮凝沉淀,产生的沉淀物在后续沉淀、脱水及快滤过程中去除[3]。

3.2 废水处理工艺分析

项目酸碱为含氟废水,有p H低、含氟浓度高等特点。含氟废水常用沉淀法处理,沉淀法包括化学沉淀法和絮凝沉淀法。化学沉淀法一般采用钙盐沉淀法,即向含氟废水中加石灰,使氟离子与钙离子反应生成氟化钙沉淀除去,该工艺具有方法简单、处理方便、费用低等优点,但存在处理后出水很难达标、泥渣沉降缓慢且脱水困难等缺点;絮凝沉淀法常用絮凝剂为PAM,PAM加入含氟废水中,利用大分子PAM物理吸附等作用去除废水中氟离子。与钙盐沉淀法相比,絮凝沉淀法具有药剂投加量少,处理量大,处理效果好的特点[4]。

项目采用化学沉淀、絮凝沉淀法+砂滤的处理工艺,具有运行稳定,操作简单,处理效果好的特点。根据设计数据及同行业调查,在严格管理的情况下,项目污水处理站对主要污染物的去除效率分别为氟化物≥99.9%、SS≥97%、总锰≥99.8%,工艺技术经济上都是可行的。

为防止地下水污染,厂区内根据生产产污环节,采取相应的较为严格的防渗施,对污染防治区应设置防渗层。同时,还应加强风险防范措施,建立健全风险应急管理制度,配备必要的应急物资,采取事故应急废水收集管道及事故应急池等风险防范措施,确保风险事故状态下的各项污染物得到有效收集、处理。

高碳石墨生产属于重污染行业,对大气和水环境都能造成破坏,一直是生态环境保护部门监管重点。为减轻高纯石墨和可膨胀石墨对环境可能造成的污染,从每一个生产环节进行分析和论证污染产生来源,并采取行之有效的防治措施显得尤为重要[5]。

4 结语

建议高纯石墨和可膨胀石墨能够规范安全生产经营,采取低能耗、轻污染的先进生产工艺,选取最优污染源防治方案,促进石墨生产符合环境管理政策要求,实现污染物达标排放,以求将不利的环境影响减小到最低程度,最大限度地减轻对大气和水环境的污染,取得最佳的社会、环境和经济综合效益。