基于余隙无级调节理论的压缩机节能技术

2021-10-23林高洁漆磊陈奕好廖聆宇吴逸凡伍虹霖吴雪健

林高洁,漆磊,陈奕好,廖聆宇,吴逸凡,伍虹霖,吴雪健

(武汉理工大学机电工程学院,湖北 武汉 430070)

0 引言

空压机是提供气源动力的现代化基础机械,其消耗的电能超过整个装置耗电量的30%。导致其高耗能的一个重要原因是设计排气量负荷大于工艺生产装置所需气量,设备需减荷运行,能量被直接消耗。目前多数空压机在生产过程中,均设定设备以最大需气量运行,但多数场合下应降低压缩机的排气量以满足实际需要。在此情况下,对空压机进行节能降耗改造,成为了用户的重要需求[1]。

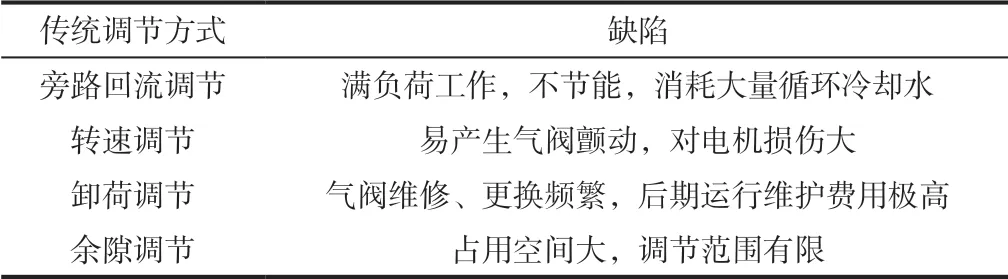

目前针对空压机排气量的传统的气量调节方式主要包括旁路回流调节、转速调节、卸荷调节以及余隙调节,但均存在一定缺陷。

表1 传统压缩机气量调节方式对比

为实现活塞式压缩机气量的自适应调节,同时避免传统气量调节方式的缺陷,本项目创新性地设计了一种活塞式压缩机综合节能装置,有效结合了压缩机余隙无级调节技术以及电机变频调节技术,可实现压缩机气量的自适应调节,达到减少压缩机使用功耗、降低维护成本和提高压缩机寿命的目的。同时,本装置可在不改变压缩机主体结构的情况下,直接更换自主设计的气阀处余隙调节装置和控制系统,设备的改装与维护简单、额外成本低,具有良好的节能效益及广阔的应用前景[2]。

1 控制方案设计

1.1 控制系统整体设计

基于余隙无级调节理论的压缩机节能技术主要由余隙容积调节部分、电机变频调节部分、电液控制部分组成。余隙容积调节部分能够控制压缩机出气阀位置进行轴向微动,使该处余隙容积契合当前工况,在满足当前工程所需效率的前提下,减小压缩机功率。为进一步扩大调节范围,本装置再结合电机变频控制原理,设计了电机变频调节单元实现转速控制,两种调节方式结合,可实现压缩机气量在25%-100%的范围的无级调节[3]。

与传统的压缩机气量调节方式相比,本作品的设计优势体现在:(1)通过余隙调节和电机变频调节结合,扩大气量调节范围,可根据空压机运行情况自动调节;(2)余隙调节装置对压缩机轴向余隙进行调节,不改变压缩机主体结构,适应性强;(3)集成化的控制系统能根据空压机工况实时调节余隙,运行过程耗能少,维护成本较低。

1.2 余隙容积调节

余隙无级调节是在固定余隙调节的基础上,将固定余隙改变成余隙容积连续可调的调节方法,取消控制辅助余隙腔与气缸之间连接的余隙阀,可调余隙缸与外侧气缸直接相通,进出余隙缸的气体几乎没有阻力损失[4]。

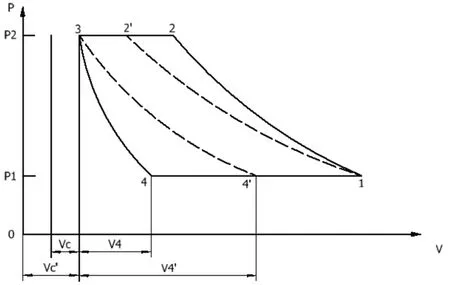

图1 余隙调节原理示意图

图中,横坐标V表示气缸容积变化,纵坐标P表示气缸压力变化,P1、P2分别是进、排气压力。在图中,1-2-3-4表示存在余隙容积Vc时全排气量的循环图。其中3-4过程为余隙部分气体膨胀过程,4-1过程为压缩机吸气过程,1-2过程为气体压缩过程,2-3过程为压缩机排气过程。通过四个过程P-V所围成的面积为压缩机指示功。若增加余隙容积到Vc’,此时功率循环图为1-2’-3-4’。气体的膨胀过程增长,气体对压缩机活塞做功,减轻了曲轴连杆的负载;进气量由全进气量相应的线段长度4-1减少到线段长度4’-1,进气量减少,入口压力得以提高;压缩过程按1-2’进行。压缩过程活塞力的增加速率小于余隙容积为Vc时的速率,提高压缩机运行的平稳性,减少震动和噪声;排气量由相应的全排气量线段2-3减少到线段2’-3[5]。

1.3 电机变频调节

电机变频调节主要通过变压调速器与220交流电源实。变频调速器使用正弦PWM脉宽调制电路,将由控制器输出的信号输出为相应的频率信号。空气压缩机转速n为:

式中f——输入频率;s——电机转差率;p——为电机磁极对数。

由此公式可知,通过该变频器改变电机输入频率,可使电机转速发生变化。空气压缩机理论排气量Q为:

式中D——气缸内壁直径;S——活塞行程;n——电机转速;——λi压缩机相关系数。

空气压缩机转速的变化可直接改变空压机当前排气量,故可通过变频调速实现气量的调节。使用变频器理论上可实现电机转速在0~100%范围内的调节,但电机低速运载,会导致效率大幅下降,影响变频器及电机的使用寿命。因此设定的调速范围不宜超过额定转速的40%~50%。为保证电机较长的工作时间和较高的效率,设定变频调节范围的最低值为额定转速的60%。同时为了避免电机转速频繁改变,对电机主轴造成损害,故将变频调节作为气量的粗调节,采取设置转速档位的方式,根据当前压缩机工况,直接选取档位来调节压缩机气量。

1.4 电液控制系统

电液控制系统采用闭环控制,由控制系统和液压系统组成。压缩机内置了测量温度、压力等数据的传感器,在工作过程中能实时获取压缩机内的气体压力、温度等,并发送给上位机。上位机能处理这部分参量,计算出余隙活塞杆的位移量以及变频器的调速范围,进而得出电磁阀导通方向及时间。PLC与上位机通信,获取上位机的控制信号,分别控制电磁阀执行动作实现余隙活塞的直线运动,变频器对电机转速进行调节,同时位移传感器反馈当前余隙活塞杆位移量给上位机,实现闭环反馈,并为后续通讯提供控制依据。最终实现压缩机排气量和级间压缩比的控制。

图2 控制流程图

2 控制系统调节

2.1 控制系统

控制系统由PLC与上位机构成,其中上位机用于分析压缩机工况以及人机交互。该控制系统将储气罐内气体压力作为系统的主控参量,当用户需气量与供气量不平衡时,储气罐中气体压力发生变化,上位机通过传感器获取当前气罐气压,计算出压力变化范围并采用不同的调节策略,输出相应的控制指令给PLC。

另一方面,上位机连接显示屏,并将当前进气压力、出气压力、气体温度以及余隙容积大小绘制成曲线图反映到用户界面上,直观地向使用者反映调节过程以及当工况。

PLC控制系统主要由S7-200系列 PLC、位移传感器以及电磁换向阀组成。位移传感器可实时监测余隙活塞杆的位移,并通过PLC反馈到上位机;电磁换向阀接入PLC的继电器输出口,用于控制余隙调节活塞的移动方向;PLC与电机的变频器相连,可对电机转速进行变频调节。在实际工作中,PLC在接收到上位机的控制信号后,及时控制电磁阀及变频器,对压缩机气量进行调节[6]。

图3 PLC工作流程

图4 用户界面

2.2 调节策略案例分析

以当前城镇天然气运输管道次高压燃气管道为例,其管内压力一般为0.4<P≤0.8MPa。我们通过气压传感器实时监测管内压力,并以0.5MPa作为设定的管内标准气压,由于压缩机额定负载要大于实际需求量,因此设定额定转速的90%为正常转速,余隙大小20mm为正常余隙容积。

当监测中的管内气压小于0.5MPa时,即当前时段用户用气量大于压缩机输气量,将转速调节为当前额定转速,并通过PLC系统控制电磁阀逐步减小余隙容积,直至管内气压恢复至标准气压;当监测中的管内气压大于0.5MPa,即当前时段用户用气量小于压缩机输气量,根据当前管内气压偏离标准气压的程度,将转速调至预设档位,并逐步增大余隙容积,两者相结合,减小压缩机输气量,直至管内气压恢复至标准气压。根据理论公式,本项目利用MATLAB软件建立起数学模型,以此来确定相应气压下最为合适的余隙容积和电机转速调节量,图示为压缩机输气量随转速及余隙容积大小变化的曲线图[7]。

图5 装置气量调节图

3 实验测试

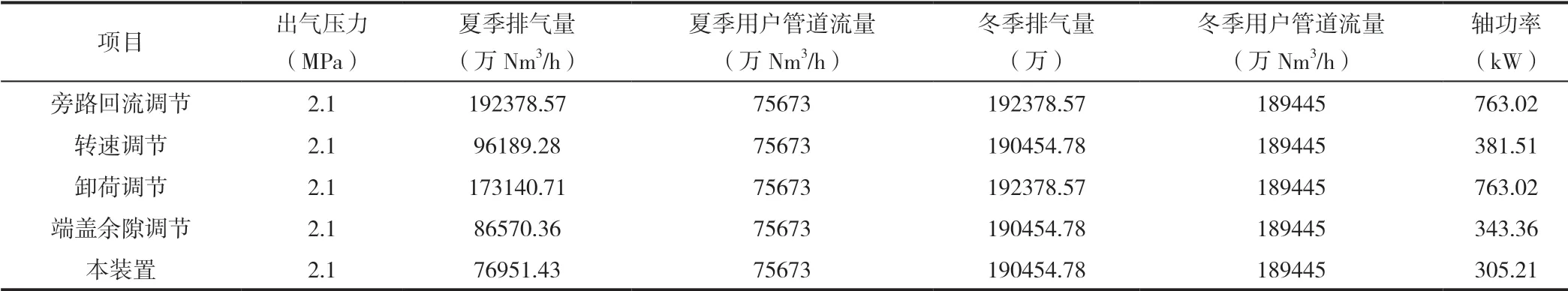

以某省五年间冬夏两季的天然气消费数据为例,每季度按90天(2160小时)计算。

以K101A/B/C压缩机为实验样机,具体参数如表2所示,数量为500台。

已知空气压缩机理论排气量Q为:

根据式2计算出各种气量调节方式的排气量,如表2所示。

表2 K101A/B/C压缩机参数

为使压缩机能够在以上工况获得优化余隙调节方案,对压缩机主要参数轴功率、当量流量、进出口压力、温度系数等进行分析。

获取压缩机当量流量Q及轴功率N的计算公式:

其中,v为压缩机体积流量,由压缩机型号确定v=2.1;

λ为负荷率,与余隙调节量有关,固定余隙状态下λ=1;

P1、P2为压缩机吸气、排气压力;

k为气体绝热指数,k=1.32;

σ的为相对压力损失,σ=5%;

ƞ为压缩机效率,ƞ=85%;

α为温度系数,α=(t+273)/273。

经过计算整理,各种调节方式的工况如表3所示。

表3 各种调节方式工况及电量消耗

从表中可知,相较于旁路回流调节、卸荷调节,本调节技术能够较大程度的改变出气量,减少能量的损耗;相较于转速调节、端盖余隙调节,本技术能提供更大的气量变化范围,降低功率。同时考虑到空压机本身的使用寿命、改装成本等因素,本技术具有较大的优势。综合分析下,本技术具有较好的节能减排效益。

4 结语

本项目针对当前大型空压机中占比较多的活塞式空压机进行节能化改造,创新性地设计出对气阀处余隙容积进行无级调节的执行机构,并结合电机变频技术进一步扩大气量调节范围。通过PLC与上位机实时监测用户需气量,并对空压机输气量进行动态调节,节能效果良好。本项目积极响应国家对工业大功率用电设备节电的号召,立足市场需求,有利于行业多元发展。同时,与现有同类产品对比,本装置调节范围更广,装置适应性更强,后期维护成本较低,有利于大范围推广。