双滚桶式焦炉炉盖提升机构的设计与实现

2021-10-20潘国强郭文亮韩念琛

潘国强,郭文亮,韩念琛,张 耀

(1.太原理工大学机械工程学院,山西 太原030024;2.太原理工大学化学化工学院,山西 太原030024;3.东风公司技术中心,湖北 武汉430058)

1 引言

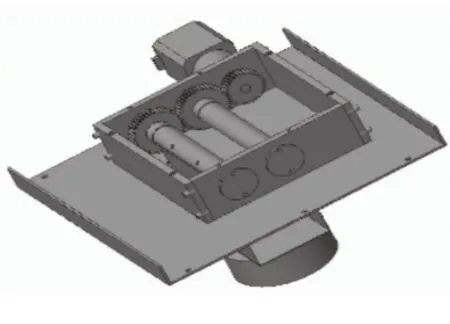

首先,焦炉立火道温度是炼焦炉重要的工艺参数。其次,立火道温度的可靠高效检测,在一定程度上有利于减少炼焦过程中的排放,提高炼焦过程中的能源利用率,有助于企业节能降耗。所以快速而准确的获取立火道温度是高效炼焦的重要保证,对焦炉炼焦工作具有重要意义。目前,多数企业通过人工手持红外测温仪对准看火孔测量获取温度数据。这种测量方式测量周期长,工人工作环境恶劣,测温结果易受到人为因素的影响[1]。因此需设计一种移动测温机器人代替人工测温。炉盖提升机构作为焦炉自动测温机器人的关键功能模块,它的工作可靠性直接影响测温机器人的后续测温动作。测温机器人的工作地点位于炼焦炉表面,炼焦炉的炉顶现有设备中包括一台轨道式自动装煤车,其控制室正好位于测温机器人测温路径的上方,距离炉面的理论距离250mm。测温机器人工作过程中为了避免和装煤车控制室产生运动干涉,自身的结构设计和所搭载的功能模块均需满足限高要求。由于测温机器人的整体方案选择和实际工作环境限制,提升机构的安装和工作高度均存在限制[2]。经过提升机构初步的结构设计,确定为如图1所示的双滚桶式提升机构方案,即提升带的一端与提升滚筒固定,另一端与电磁铁相连。通过滚桶旋转缠绕柔性提升带,实现提升功能。该方案实现的关键在于柔性提升带与提升轴滚筒之间的固定方式和柔性提升带材料的选取。

图1 提升机结构三维模型Fig.1 Three-Dimensional Model of Hoist Structure

2 提升带固定方案和材质要求

2.1 柔性提升带夹紧方案

如图2所示,为柔性提升带、提升带压条和紧定螺丝在提升主轴上的位置关系。压条在紧定螺丝的作用下将提升带的一端压紧在通槽的内壁,使提升带与滚筒固定,提升机构工作的过程中步进电机将扭矩通过齿轮啮合传递至提升轴滚筒,提升轴滚筒旋转使得柔性提升带在其表面缠绕,进而使提升电磁铁和炉盖上下运动。

图2 柔性提升带夹紧方式Fig.2 Clamping Mode of Flexible Lifting Belt

2.2 柔性提升带材质要求

柔性提升带的选择首先满足三个要求:(1)承受200℃以上的高温;(2)受拉强度较强,所能承受的载荷应远远大于一个炉盖的重量(5Kg);(3)具有一定的柔韧性,曲率半径小于提升机滚筒半径(10mm);(4)提升寿命20万次以上。

综合考虑成本和加工难易程度,选择薄不锈钢和碳纤维两种材料的柔性提升带。由于不锈钢的参数易于获得,首先以不锈钢薄钢带为研究对象,分析提升过程中柔性提升带在滚筒通槽连接处在的受力特性。

3 柔性提升带与滚筒固定方式分析

3.1 提升滚筒与提升带组合体预应力模态分析

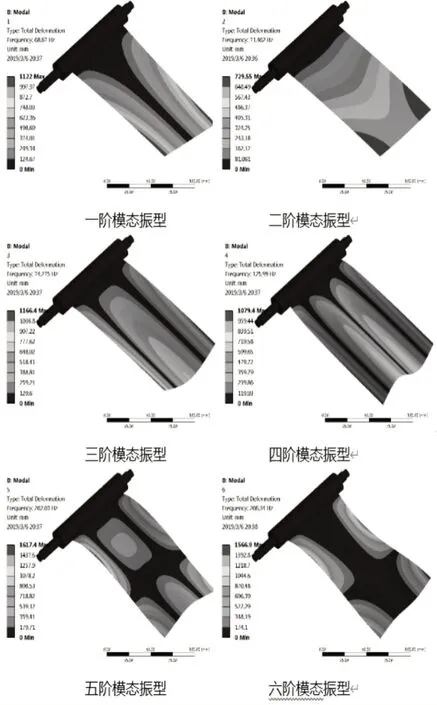

首先对提升滚筒和提升带构成组合体系统的动态特性进行分析和评估,通过仿真求解得出所需模态的特定固有频率和模态振型,确定结构部件的振动特性[3]。进而判断金属提升带缠绕提升的可行性,预测其失效形式。

将柔性提升带一端夹紧固定在提升轴滚筒的通槽,另外一端断面施加60N的拉力,以此模拟单个提升轴与柔性提升带组合体的初始工作载荷,经分析计算得到提升带前六阶的模态振型,如图3所示:提升带前六阶的模态振型大多为扭转振型,在实际工作过程中提升带容易产生应力集中或受到剪切力的作用导致边界两端连接处的受力不均,有发生断裂或者撕裂的可能。为验证上述仿真分析结果,对于不锈钢带的断裂形式进行试验验证。

图3 提升带前六阶的模态振型Fig.3 The Mode Shape of the First Six Orders of the Lifting Band

3.2 提升滚筒与提升带夹紧处静力学分析

柔性提升带和提升滚筒通槽内的固定连接主要受到压条在紧定螺丝预紧力作用下的夹紧力。其中压紧力主要取决于提升轴上的紧定螺丝,受限于提升轴的轴径和通槽的尺寸,紧定螺丝选用的型号为M3,经过计算其能提供的最大预紧力为603.77N。

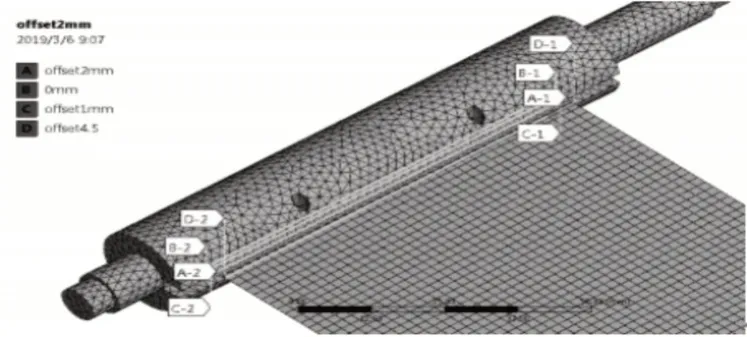

利用有限元软件分析在紧定螺丝作用下柔性提升带在滚筒通槽内被压条夹紧的受力情况,如图4所示,将在三维软件里建好的模型导入有限元软件中并划分网格,并在接触区域绘制4条路径用于准确反映柔性提升带在夹紧处的受力情况。

图4 提升带被夹紧部分提取应力数值路径示意图Fig.4 Extraction of Numerical Path Diagram from Clamped Part of Lifting Belt

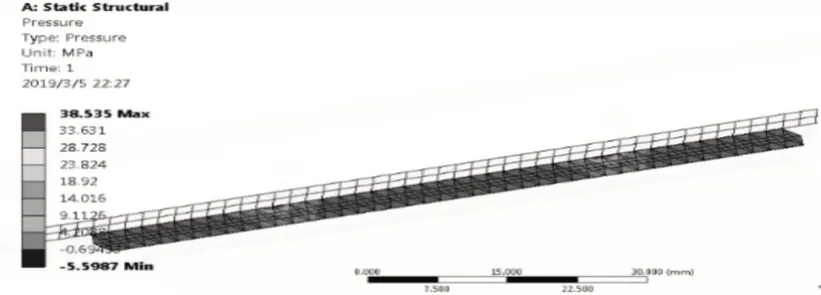

假设紧定螺丝的预紧力为自身所能承受的最大预紧力,每个紧定螺丝施加在压条上的力为603.77N。定义提升带与压条、提升带与滚筒通槽内壁、紧定螺丝尖部和压条表面的接触为摩擦接触,接触面的摩擦系数均设置为0.1[4]。经过仿真计算,得到柔性提升带与压条接触部分的压力分布云图,如图5所示。

图5 提升带被压紧处压应力分布Fig.5 Distribution of Compressive Stress in the Compressed Zone of Lifting Belt

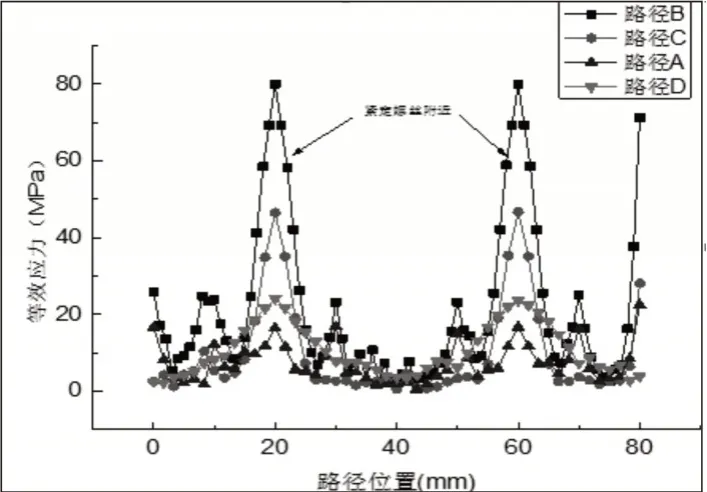

根据四条路径上的等效应力数据绘制出路径上的应力分布数图,如图6所示:在四条曲线的波峰位置是紧定螺丝在压条上施加预应力的位置,由此可见提升带在压条下受力不均匀,在开始承受工作载荷提升时,连接处可能会产生应力集中,导致提升带断开或撕裂。

图6 路径应力分布折线图Fig.6 Path Stress Distribution Broken Line Diagram

4 两种材质的提升带对照试验

4.1 提升机可靠性试验验证方案设计

根据提升机实际使用需求和工作载荷大小,设计试验方案并搭建实验平台,实验目的在于对提升机的整体进行疲劳试验、对提升带与提升轴连接处进行抗断裂疲劳实验。实验选用两种材质柔性提升带,分别是0.05mm厚的钢带和3K碳纤维编织带。

首先根据提升机构的设计图纸,试制两台提升机实验样机。按照设计方案将电磁铁和柔性提升带组合安装完成,搭设简易支架,提升机工作载荷使用与焦炉看火孔规格相同的炉盖代替,配合炉盖提升控制系统进行试验,试验现场如图7所示,同时测试两种柔性提升带的工作情况。

图7 两种材质提升带试验Fig.7 Two Kinds of Material Lifting Belt Test

4.2 实验结果

通过试验发现,0.05mm厚的不锈钢材质的提升带,在连续工作7000多个提升周期之后,提升带在与滚筒通槽夹紧处发生断裂,如图8(a)所示;由于提升带在提升轴的通槽与压条之间受到的摩擦力远远大于提升载荷,所以提升带并未从滚筒通槽内滑出,提升机构的失效原因与之前理论分析得出的结论基本一致,即若柔性提升带选用金属材质的薄钢带,在提升的过程中会因为钢带与滚筒连接根部产生应力集中、受力不均匀以及钢带的扭转,使得钢带在承受的工作载荷远远小于材料许用应力的时候突然发生断裂。另一组试验中,提升带选用碳纤维材质,由于提升带是采用碳纤维编织而成,受拉强度经过测试后完全满足提升机构工作载荷要求。使用碳纤维提升带的提升机构在试验运行5万多个提升周期之后,如图10(b)所示,碳纤维带的表面开始起毛。试验运行10万多个循环时,碳纤维提升带的边缘处出现部分碳纤维组织断裂的现象,但提升机构仍然可以正常工作。

图8 提升带实验结果Fig.8 Experimental Results of Lifting Band

4.3 结果分析

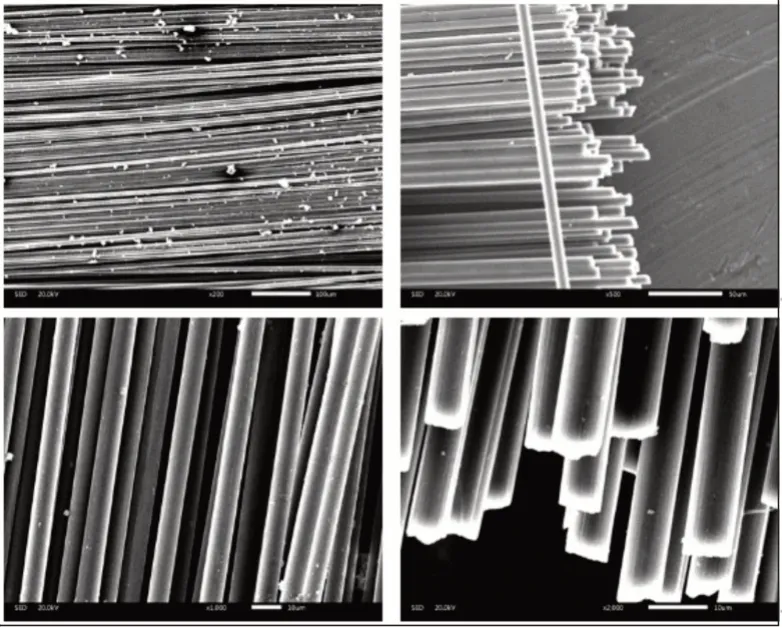

为了进一步研究碳纤维编织带作为滚筒式提升机构的柔性提升带时碳纤维表面起毛和编织结构变松散的原因,便于对问题进行后续处理。使用扫描电镜对碳纤维表面和编织结构进行探测。首先研究碳纤维丝之间的联系情况,如图9所示,原始的碳纤维编织带边缘的图像,各个纤维丝之间不能相互附着,结构较为松散。因此碳纤维表面的单根纤维丝在缠绕提升的过程容易断裂,导致碳纤维表面出现起毛现象[5][6]。

图9 原始碳纤维带扫描电镜影像Fig.9 Scanning Electron Microscopic Imaging of Carbon Fiber Tape

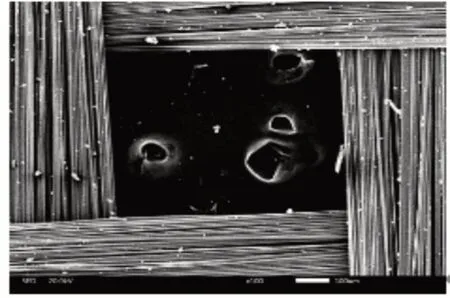

碳纤维编织带是由若干根碳纤维丝组成的碳纤维束编织而成,如图10所示,各个编织束之间的结构松散且存在较大的间隙,由此造成了在提升过程中提升带编织变形松散的情况。

图10 碳纤维束编织之间的电镜影像Fig.10 Electron Microscopic Images of Braided Carbon Fiber Bundles

根据试验结果和扫描电镜影像分析,碳纤维带之所以在提升过程中出现表面起毛和编织纹理扭曲变形,是因为原始的碳纤维编织束内纤维丝之间结构松散,纤维束之间编织间隙较大,虽然表面磨损不会使得提升带突然断裂,但是表面磨损作为一种潜在的安全隐患,影响提升机的提升安全性和可靠性。解决碳纤维丝之间松散和纤维束之间的间隙问题是提高碳纤维作为提升带可靠性的关键[7]。

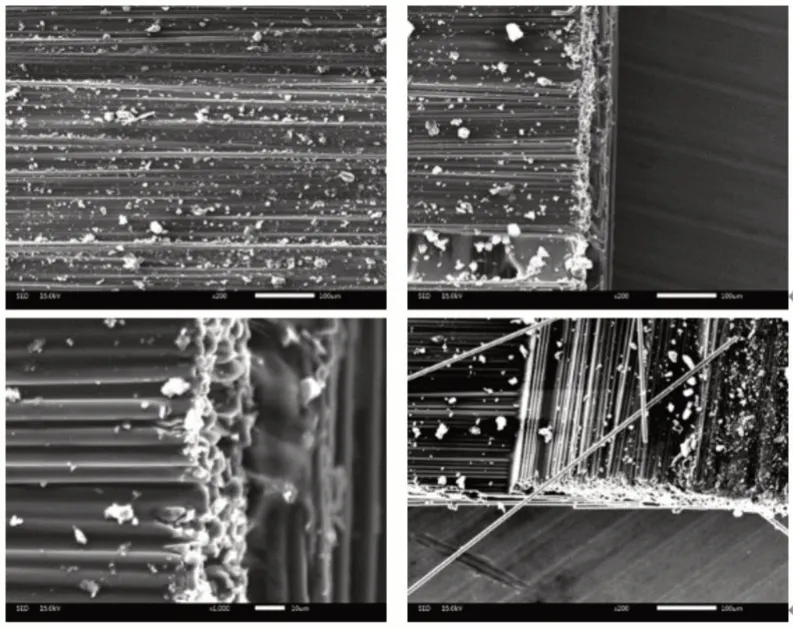

为了解决碳纤维带结构松散致使表面耐磨性较差的问题,对原始的碳纤维带表面进行包覆处理,在不影响其柔韧性的同时,提高表面的耐磨性,使碳纤维编织束之间加强固定[8]。选择使用双组分水性聚氨酯对碳纤维表面进行包覆[9]。首先将调配好的液态聚氨酯溶液均匀的涂抹于较大面积的碳纤维编织带的正反两面,放置在室内使其自然晾干,待水性聚氨酯固化之后利用扫描电镜对表面处理之后的碳纤维进行扫描,扫描结果如图11所示,碳纤维束编织纹理间隙被聚氨酯所填充,碳纤维丝之间被聚氨酯相互粘连,编织纤维断面处纤维丝未散开,碳纤维表面被整体包裹,使得碳纤维带与聚氨酯成为一个整体,提高了碳纤维表面的耐磨性同时也保持了碳纤维布的柔韧性。

图11 处理之后碳纤维的扫描电镜影像Fig.11 Scanning Electron Microscopic Image of Carbon Fiber After Treatment

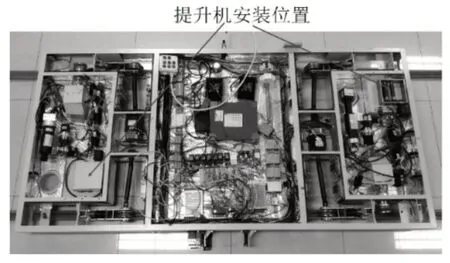

最后将经过聚氨酯包覆处理的碳纤维编织带作为滚筒式提升机构的柔性提升带,安装固定在提升机构上,经过20余万个提升循环,碳纤维表面只出现轻微磨损。碳纤维带的边缘因为安装前裁剪导致少量纤维丝裸露,经过提升机构多次的循环动作,提升带边缘出现少量毛边,但未影响提升机构动作。综上所述,使用表面处理之后的碳纤维材料充当双滚桶式提升机构的柔性提升带满足实际工作要求。如图12所示,为提升机构在测温机器人上的安装位置。

图12 提升机构位置Fig.12 Position of Lifting Mechanism

5 总结

针对焦炉测温机器人的功能需求,设计了焦炉炉盖提升机构,通过有限元分析不锈钢材质的柔性提升带在与滚筒连接处的受力特性,验证固定方式的可行性。

根据柔性提升带在提升轴滚筒连接处的受力特性分析结果,选用普通碳纤维材质的提升带进行试验,试验过程发现碳纤维提升带基本上满足提升需求,但存在表面耐磨性较差,组织结构变散的问题。

使用扫描电镜对普通碳纤维编织结构进行观测,分析其作为柔性提升带耐磨性差和结果松散的原因。

对碳纤维表面使用水性聚氨酯进行包覆处理,使用扫描电镜观察包覆之后碳纤维编织结构,结果表明各纤维丝之间的缝隙被聚氨酯填充,处理后的碳纤维编织结构成为一个整体,对处理后的碳纤维带进行提升试验,试验结果表明双滚桶式提升机构使用表面包覆处理的碳纤维提升带工作10万多次次之后,碳纤维表面仅出现轻微的磨损,编织结构相对紧凑,完全满足提升需求。提升机构整体设计方案可行。