基于硅铝合金密封连接器玻璃封接技术研究

2021-10-20杨政勇彭泽辉

杨政勇,彭泽辉,王 永

(贵州航天电器股份有限公司,贵州贵阳,550000)

1 引言

随着现代电子信息技术的迅速发展,玻璃与金属封接在电子元件、半导体器件中的应用越来越广泛。热膨胀系数、热导率和密度是现代电子封装材料必须考虑的三大要素。理想的电子封装材料应满足以下性能要求:①合理的膨胀系数,封装材料与连接器之间的膨胀系数要匹配,以免焊接时或组件工作时,两者的热膨胀系数差异产生热应力而使产品受损;②导热性能好,能及时将半导体工作产生的大量热量散发出去,保护内部不因温度过高而失效;③气密性好,能抵御高温、高湿、腐蚀、辐射等有害环境对电子器件的影响;④强度和刚度高,对组件内部起到支撑和保护作用;⑤良好的加工成型和焊接性能,以便于加工成各种复杂形状和利于焊接封装;⑥对应用于航空航天领域中的电子封装材料,其密度要求尽可能的小,以减轻器件的重量[1,2,3]。

航空、航天、电子等单位各种电子设备特别是T/R组件上使用了大量的封接密封连接器,这些密封连接器大多数采用可伐合金与玻璃封接而成。当前,随着硅铝合金材料在T/R组件壳体上的广泛应用,可伐合金密封连接器因膨胀系数差异较大,与硅铝合金壳体焊接封装匹配性较差,焊接后因应力较大,容易产生密封性失效。同时可伐合金无法满足航空航天轻量化需求,并且导热率较低,对产品寿命会产生影响。硅铝合金具有热膨胀系数可控,热导性能好,比强度和刚度较高,镀覆性能和焊接性能好等优异性能,符合电子封装技术小型化、轻量化、高密度组装化方向发展的要求[4]。因此,硅铝合金与玻璃封接工艺是密封连接器的一个研究方向。

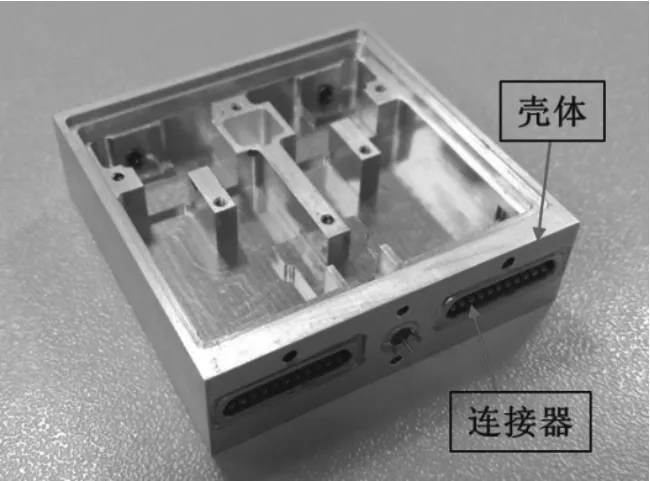

图1 与TR壳体装配示意图

2 硅铝合金与玻璃熔封工艺研究

2.1 封接玻璃选择

玻璃应选用低温封接玻璃,因为硅铝合金外壳中含有铝,其耐高温能力较差,最高不能超过600℃,温度过高会使铝变软熔化,从硅铝合金中析出团聚,最终导致硅铝合金材料软化变形。因此,选用玻璃的封接温度理论不应超过580℃。本项目中,选用了三种低温封接玻璃进行验证。浸润性是考察玻璃与金属能否实现良好封接的关键指标,为了验证玻璃与硅铝合金的浸润效果,将上述三种玻璃,按其指导封接温度与硅铝合金板进行熔封,检测其浸润角。试验结果表明,铅系玻璃与硅铝合金的浸润性最好,其次是铋酸盐系玻璃,磷酸盐系玻璃与硅铝合金的浸润性最差。

表1 低温玻璃材料参数

将三种不同体系的玻璃与硅铝合金进行熔封试验,两种非铅系低温玻璃的熔封温度较高,其中磷酸盐系玻璃已接近铝析出温度,该玻璃与硅铝合金的浸润效果较差,玻璃未能铺开在外壳上,属封接不良现象;铋酸盐系玻璃封接温度相对较低,最佳封接温度在(540~570)℃区间,可避免熔封时硅铝合金变形,封接后的产品密封性也较好。铅系低温玻璃的熔封温度较低,在520℃左右即可实现良好封接,玻璃与引脚及外壳的浸润性相对较好,虽然其样件密封性合格,但该玻璃因其强度较差,在引脚根部存在细微裂纹,存在一定的隐患,且粘附石墨严重,会和石墨牢固的结合在一起。

2.2 外壳及引脚材料选择

TR壳体材料使用的硅铝合金牌号通常硅含量为50%的硅铝合金,为了与之匹配,玻璃封接所用的外壳材料也以AlSi50为主。AlSi50材料膨胀系数约为115×10-7/℃,根据玻璃封接膨胀系数匹配理论,引脚材料需满足几个要求,一是其膨胀系数要跟硅铝合金相接近,二是金属材料与玻璃浸润性良好,三是可加工性较好。根据这几点要求,与硅铝合金膨胀系数较为接近,可作为引脚备选的材料有4J50膨胀合金和低碳钢。4J50和低碳钢均是玻璃封接常用的金属材料,与AlSi50膨胀系数相接近,均可作为硅铝合金封接的引脚材料。

为了验证4J50和低碳钢材料对硅铝合金封接性能的影响,采用某型号产品进行熔封试验,所用的材料组合及熔封验证结果见表2所示。

表2 不同材料组合对比封接试验

从试验结果来看,AlSi50+10#钢+铋系玻璃这个材料组合,熔封后玻璃子不会产生裂纹,同时密封性合格,说明该组材料组合的匹配性较好,而采用4J50材料作为引脚进行熔封后,样件均漏气,说明4J50材料作为引脚在与低温玻璃进行封接时,封接界面的浸润性不好,玻璃与金属的结合强度不高,容易造成漏气。

4J50和低碳钢作为引脚的两种材料,对外壳合件密封性产生了不同的影响,经分析认为,主要是由于两种材料成分引起封接强度的差异。4J50材料含有多种成分,其中的镍元素难被氧化,影响了金属与玻璃封接的浸润性和封接强度。低碳钢由单一的铁元素组成,铁的的氧化则容易得多,铁在高温下氧化会很快生成铁的氧化物,且氧化膜厚度随着时间的延长呈线性增长趋势,低碳钢不存在氧化不足问题,能够快速的氧化并达到所需厚度,实现与玻璃的良好浸润。因此,引脚材料中选择低碳钢要比4J50更适合用于矩形密封连接器的熔封。

2.3 硅铝合金氧化研究

硅铝合金与玻璃的浸润性是确保产品密封性和封接强度的关键影响因素,为了提高金属与玻璃的浸润性,通常在熔封前需要对金属进行氧化处理,由于硅铝合金材料与传统的可伐合金、低碳钢等材料差异较大,传统的氧化工艺已无法适用,需要对硅铝合金的氧化机制进行研究。

硅铝合金外壳在高温中进行氧化处理后,外壳表面颜色无明显变化,仍然呈现出金属基体的亮银色。检测高温氧化后样件表面的成分,其氧元素含量较低,约在3%~4%,属于轻微氧化级别。说明空气中高温氧化对硅铝合金无明显作用。用高温氧化的硅铝合金外壳铋系和铅系两种玻璃进行熔封后,其样件均出现漏气现象,说明表面未被氧化的硅铝合金与玻璃浸润效果较差,无法满足密封性要求。

硅铝合金是由硅和铝两种材料组成,由于硅和铝两种材料性能的差异较大,无法通过高温熔炼等方式进行高度融合而形成致密的合金,只能通过浸渗或沉积等工艺制造而成,当前生产的硅铝合金,其致密度仍然不高,存在较多的小孔隙,当在硅铝合金和可伐合金表面滴酒精时,酒精立即渗入硅铝合金里面,而可伐合金表面的酒精则会快速的铺开,并未立即深入金属里面,这说明硅铝合金吸湿性较强,存在较大的孔隙率。为了解决硅铝合金孔隙的问题,对硅铝合金外壳进行镀镍(8~13μ)封闭处理,并在450℃下氧化2小时,氧化后外壳表面颜色由镀镍时的灰白色变形灰蓝色,说明外壳表面的镍层已发生了一定的氧化。检测结果表明,通过对外壳进行镀镍,再进行高温氧化,外壳表面的氧元素含量达到17%,明显高于未镀镍空气氧化,说明外壳镀镍后的氧化膜较厚,在理论上可实现与玻璃的良好浸润。将预镀镍的外壳与低碳钢引脚及铋系、铅系玻璃低温玻璃进行熔封后,期产品密封性均合格。外壳镀镍后,把硅铝合金表面的微孔进行了有效封堵,有利于提升密封性,同时对外壳进行氧化后,在外壳表面形成一层氧化膜,可有效提高硅铝合金外壳与玻璃的浸润性。

2.4 硅铝合金封接工艺研究

由于硅铝合金与低温玻璃熔封属于低温封接技术,常规的可伐合金熔封则属于高温封接技术,两者封接工艺不同,需要对硅铝合金的封接工艺进行研究。

硅铝合金材料由于有铝元素的存在,材料耐温性较低,经实际测试,AlSi50最高耐温为580℃,超过该温度,硅铝合金中的铝会熔化析出,使材料组织出现变化,零件变形。熔封使用高纯氮气保护炉,主要验证熔封温度和熔封时间,将铋酸盐玻璃放在硅铝合金板上进行熔封温度验证,得到了最佳熔封温度为550±15℃,在该温度条件下,通过组装零件进行熔封验证,其最佳熔封时间为25~30min,熔封时间过短,玻璃还未充分熔融,熔封时间过长,玻璃表面粗糙,出现过烧现象。

通过试验,得到硅铝合金和铋酸盐玻璃的最佳封接工艺参数,其熔封工艺曲线见图2所示。

图2 硅铝合金低温玻璃封接工艺曲线

3 结论

本文主要对硅铝合金封接工艺进行研究,通过对硅铝合金新型玻璃封接材料以及低温封接玻璃的性能特点进行研究,确定了适合于微矩形硅铝合金密封连接器低温玻璃封接的材料组合(AlSi50外壳+低碳钢引脚+铋酸盐玻璃)。通过对硅铝合金的前处理工艺进行研究,制定了合理的前处理工艺方案,硅铝合金外壳采用预先镀镍,再进行高温氧化的方式,可解决封接过程中产品漏气问题,实现硅铝合金与玻璃的牢固结合。通过对封接玻璃的熔封工艺参数进行研究,得到了合理的硅铝合金低温封接工艺曲线,为确保密封连接器性能指标提供可靠的工艺保障。硅铝合金玻璃封接技术是当前玻璃封接技术的发展方向,能满足用户对连接器轻量化、高散热以及集成化等要求,符合密封连接器产业发展趋势。