从动件运动规律对凸轮机构接触碰撞运动特性影响研究

2021-10-20金国光陈家猛魏展宋艳艳李洋

金国光,陈家猛,魏展,宋艳艳,李洋

(1.天津工业大学 机械工程学院,天津 300387;2.天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

0 引 言

现代机械日益向高速化、精密化方向发展,对传动的精密性、运动的可靠性要求也越来越高。凸轮机构以其独特的结构特性及优势广泛应用于各类机械系统中。在凸轮机构设计中,常以实际工作需求为基础,以运动规律的特性值(最大速度Vm、最大加速度Am、函数连续特征值p和最大跃度Jm)为依据,进行选择和设计从动件运动规律,一般很少考虑接触碰撞的影响。

国内外学者对凸轮机构间隙及接触碰撞机构的研究已取得较多成果。张策等[1]对含间隙运动副动力学建模方法进行了总结,并运用实际模型,分别对3种含间隙机构动力学建模方法进行了综述;何雪明等[2]为处理含间隙凸轮高速运转中产生的平稳性降低、噪声增大、磨损加剧等问题,根据结构中动力学和运动学的特性,借助于权重法对含间隙高速凸轮机构中运动学和动力学多目标进行了优化设计;李华杰等[3]利用Archard磨损模型计算了含间隙机构中的轴磨损,获得了磨损轮廓,并利用ADAMS软件建模仿真,研究了磨损间隙对系统动力学特征的影响;李研彪等[4]建立含多个球面副间隙的空间并联机构刚体动力学模型,分析了含球面副间隙的5-PSS/UPU并联机构的动态特性;魏展等[5]在现有接触碰撞力混合模型的基础上,基于L-N接触碰撞模型,改进并建立了适用于打纬凸轮系统的接触碰撞力模型,并对碰撞力及碰撞变形进行了研究;杨芳等[6]研究了接触力模型对含间隙铰接副多体系统动力学分析结果的影响,分析了不同接触力模型中阻尼系数和耗散能的计算方法及其优缺点,并对不同接触力模型适用场合进行了总结;董航佳等[7]设计了一种包含柔性铰链、驱动扭簧等非传统构件的广义可展开单元,综合考虑了间隙、摩擦、碰撞阻尼以及柔性铰链非线性,建立了间隙和柔性构件非线性耦合的广义可展开单元非线性动力学模型;郑恩来等[8]提出了一种含润滑间隙和曲轴转子-轴承结构平面柔性多连杆机构多体动力学建模与仿真方法,构建了滑块与曲轴两者之间的动态尺寸链,并对含润滑间隙和曲轴转子-轴承结构的平面柔性多连杆机构进行了动态分析;M.Ahmedalbashir等[9]对带有间隙的平面四杆机构进行了动力学研究,并且添加了弹簧以改善带有间隙的机构的动态响应特性;P.Flores等[10]利用连续接触碰撞力模型对间隙铰的动力学过程进行了描述和计算;韩雪艳等[11]基于修正的L-N模型,提出一种考虑摩擦因素的改进非线性法向接触刚度模型,并对新接触碰撞力模型的准确性进行了试验验证;S.B.Farahan等[12]研究了含间隙四杆机构的非线性动力学问题;S M Varedi-Koulaei等[13]研究了转动副间隙对3-RRR平面并联机构动力学特性的影响,并提出优化算法提高其性能。

金国光等[14]基于ADAMS软件对共轭凸轮打纬机构进行了动态设计与仿真研究;刘瑀等[15]建立了含尺寸误差与运动副间隙的凸轮机构、铰接四杆机构和齿轮机构及其串联组成的共轭凸轮引纬机构运动精度误差模型,并结合概率统计法进行运动学仿真分析,揭示了凸轮、铰接四杆与齿轮机构误差对剑头运动精度误差及引纬工艺的影响规律;YU J W等[16]提出了一种在任何设计条件下直接构造具有最佳动态性能的高速凸轮曲线新方法;罗康等[17]利用NURBS对现有空间弧面分度凸轮的轮廓曲线进行设计,并依据不同起止边界条件选定阶数,得到各种运动控制条件的NURBS柔性凸轮曲线;H.H.PHAM 等[18]研究了一种用于开发适应动态和运动学要求的平面凸轮机构的设计方法;王一等[19]以某型四缸汽油机配气机构为模型,进行进气部分运动学和动力学分析研究;A.Borboni等[20]研究了轮廓插补对凸轮机构运动学和动力学性能的影响;H.Abderazek等[21]研究了7个最新的元启发式优化算法在凸轮机构自动化设计中的应用。

国内外学者主要在柔性高速凸轮机构动力学建模、运动副间隙接触碰撞模型、凸轮轮廓曲线的设计等方面展开了较为深入的研究,但没有系统考虑不同凸轮机构从动件运动规律对凸轮机构接触碰撞的影响。随着转速提高,凸轮机构从动件与凸轮之间的接触碰撞越来越显著,对凸轮机构运动特性的影响也越来越大。因此,从动力学角度出发,研究不同凸轮机构从动件运动规律接触碰撞特性具有重要理论意义。

本文在上述研究工作基础上,运用二状态接触碰撞模型,利用拉格朗日方程对凸轮机构进行建模分析,建立含接触碰撞的凸轮机构动力学方程,分析不同从动件运动规律的凸轮机构接触碰撞运动特性。

1 系统描述

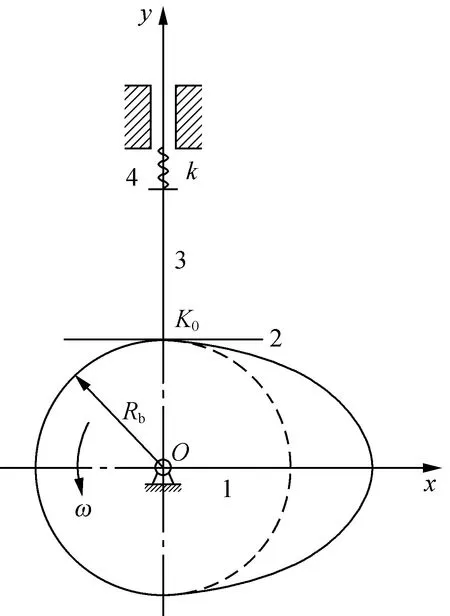

凸轮机构以凸轮的几何形状约束从动件,产生相应的运动规律以满足工作需求。凸轮与从动件之间存在接触碰撞,转速越高,凸轮与从动件之间的接触碰撞越剧烈,并且对于不同的从动件运动规律,凸轮与从动件之间的接触碰撞会存在显著差异。平底从动件凸轮机构是常见的直动从动件高速凸轮机构,本文以平底直动凸轮机构为研究对象,建立动力学模型,研究4种常见的从动件运动规律(正弦运动规律、余弦运动规律、简谐组合运动规律、7次多项式运动规律)凸轮机构接触碰撞问题。图1为平底直动从动件凸轮机构简图。

1-凸轮;2-平底;3-推杆;4-弹簧

2 从动件运动规律设计

凸轮从动件运动规律一般应根据实际工作需求组合设计,常用组合设计从动件运动规律的曲线包括正弦曲线、余弦曲线、多项式曲线等,各种从动件运动规律具有其独特的特色和优点。设升程角为φscj,远休止角为φyxz,回程角为φhcj,近休止角为φjxz,凸轮转角为φ,升程为h时,4种常用的凸轮机构从动件运动规律方程如下。

2.1 正弦(摆线)运动规律

推程阶段位移为

远休止阶段位移为

yzx=h,φscj<φ≤φA,

(2)

式中,φA=φscj+φyxz。

回程阶段位移为

(3)

式中,φC=φA+φhcj。

近休止阶段位移为

yzx=0,φC<φ≤φD,

(4)

式中,φD=φC+φjxz。

相应的速度曲线vzx、加速度曲线azx、跃度曲线Jzx根据函数导数关系得出。

2.2 余弦(简谐)运动规律

推程阶段位移为

(5)

远休止阶段位移为

yyx=h,φscj<φ≤φA。

(6)

回程阶段位移为

φA<φ≤φC。

(7)

近休止阶段位移为

yyx=0,φC<φ≤φD。

(8)

相应的速度曲线vyx、加速度曲线ayx、跃度曲线Jyx根据函数导数关系得出。

2.3 简谐组合运动规律

推程阶段加速度为

(9)

式中:φtjs为推程加速角,φtjs=φscj/2;am为加速度幅值,为凸轮转速ω和升程h的函数。

远休止阶段加速度为

azh=0,φscj<φ≤φA。

(10)

回程阶段加速度为

(11)

式中,φB=φA+φhcj/2。

近休止阶段加速度为

azh=0,φC<φ≤φD。

(12)

相应的位移曲线yzh、速度曲线vzh、跃度曲线Jzh根据函数积分关系(为使速度幅值尽可能小,应使积分过程常数项为0)、导数关系得出。

2.4 7次多项式运动规律

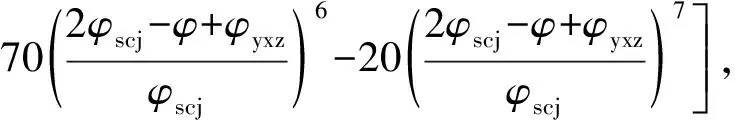

推程阶段位移为

(13)

远休止阶段位移为

ydx=h,φscj<φ≤φA。

(14)

回程阶段位移为

φA<φ≤φC。

(15)

近休止阶段位移

ydx=0,φC<φ≤φD。

(16)

相应的速度曲线vdx、加速度曲线adx、跃度曲线Jdx根据函数导数关系得出。

当升程角φscj=75°,远休止角φyxz=15°,回程角φhcj=75°,升程h=5 mm,凸轮以转速1 000 r/min匀速转动时,凸轮机构从动件4种运动规律曲线如图2所示。

图2 4种从动件凸轮机构运动规律对比

由图2可知,不同的从动件运动规律速度幅值、加速度幅值、跃度幅值不同。相同条件下,7次多项式运动规律速度幅值最大,余弦运动规律速度幅值速度幅值最小,正弦运动规律速度幅值和简谐组合运动规律速度幅值较为接近;加速度幅值由大到小分别为简谐组合运动规律,7次多项式运动规律,正弦运动规律,余弦运动规律,7次多项式运动规律跃度幅值最大,而余弦运动规律跃度幅值较小。因此,正弦、余弦运动规律可以适用于载荷较大的场合,而简谐组合运动规律和7次多项式运动规律适用于轻载或中载工况。

4种运动规律的位移、速度曲线都连续可导;正弦运动规律、简谐组合运动规律、7次多项式运动规律加速度曲线连续可导,由于凸轮机构存在远近休止,余弦运动规律加速度曲线不连续;余弦运动规律、简谐组合运动规律、7次多项式运动规律跃度曲线连续,而正弦曲线不连续。因此,正弦曲线函数连续特征值p等于3,余弦曲线函数连续特征值p等于2,简谐组合运动规律、7次多项式运动规律连续特征值p等于4。故简谐组合运动规律、7次多项式运动规律适用于高速工况。

对比4种从动件运动规律凸轮机构的凸轮曲率半径,结果如图3所示。

图3 4种从动件运动规律凸轮曲率半径对比

由图3可知:(1)简谐组合运动规律和7次多项式运动规律曲率半径相近,简谐组合从动件运动规律比7次多项式运动规律曲率半径幅值较大,正弦、余弦运动规律曲率半径幅值较小。(2)余弦运动规律曲率半径不连续(若没有远近休止,余弦运动规律曲率半径连续)。凸轮接触宽度、凸轮材料等条件一致时,凸轮表面刚度主要与凸轮表面曲率半径有关,且曲率半径越大,刚度越大,越不易发生磨粒磨损、表面点蚀等凸轮失效,因此,就刚度而言,简谐组合运动规律优于其他3种从动件运动规律。

综合图2~3分析可知,简谐组合运动规律和7次多项式运动规律适用于高速轻载场合,而正弦、余弦运动规律适用于低速中载、重载场合;就高速凸轮而言,相同条件下,采用简谐组合运动规律时,凸轮刚度比7次多项式运动规律更大,使用寿命更长。

3 接触力模型

以二状态接触碰撞模型[1]为基础,凸轮运转过程中,凸轮与平底之间接触碰撞接触力Q一般表达式为

(17)

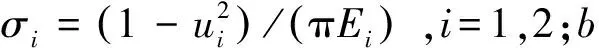

刚度系数

(18)

阻尼系数

(19)

将式(18)~(19)代入式(17),可得接触力表达式

(20)

4 动力学建模

在不计摩擦的情况下,对发动机配气机构(多个平底直动凸轮机构组合在一个凸轮轴上)的一个凸轮机构(由于凸轮固连在凸轮轴上,下文中凸轮和凸轮轴一起统称为凸轮轴)进行受力分析,如图4所示。

图4 平底直动从动件凸轮机构受力分析图

(21)

式中:M为机构质量矩阵;C为机构阻尼矩阵,K为机构刚度矩阵;F为机构广义力向量。表达式分别如下。

(22)

(23)

(24)

5 算例与仿真

以发动机配气机构为模型,只考虑凸轮轴上单个凸轮的作用。其中凸轮结构参数如表1所示,从动件结构参数如表2所示,弹簧结构参数如表3所示。

表1 凸轮结构参数

表2 从动件参数

表3 弹簧结构参数

平底质量为0.012 kg。取外载荷50 N,恢复系数0.9,凸轮轴质心初始方位角φ07.5°,凸轮以转速n=1 000 r/min做匀速圆周运动。

5.1 ADAMS仿真验证

行程和行程角相同时,以上述4种从动件运动规律为基础,在CREO软件中参数化建模并编写程序,形成4种凸轮,然后绘制、装配4种凸轮机构,再导入到ADAMS中进行仿真,对比分析4种从动件运动规律数值计算驱动力矩,与ADAMS仿真驱动力矩,如图5所示。

由图5可知,4种从动件运动规律数值仿真驱动力矩与ADAMS仿真驱动力矩基本一致,从而验证了动力学模型的正确性。

图5 4种从动件运动规律驱动力矩对比

5.2 4种运动规律下凸轮机构动力学分析

根据动力学方程,对比4种从动件运动规律凸轮机构的驱动力矩和接触力,如图6~7所示。由图6~7可知:

图6 4种从动件运动规律凸轮机构驱动力矩对比

(1)在相同条件下,7次多项式运动规律、正弦运动规律、简谐组合运动规律凸轮机构比余弦运动规律凸轮机构驱动力矩明显偏大,7次多项式运动规律驱动力矩最大,为0.918 527 N·m,余弦运动规律驱动力矩最小,为0.711 184 N·m。这是因为条件相同时,7次多项式运动规律、正弦运动规律、简谐组合运动规律凸轮机构比余弦运动规律凸轮机构的加速度大,从而使凸轮机构惯性力增大,驱动力矩相应也增大。

(2)相同条件下,简谐组合运动规律和7次多项式运动规律的凸轮机构接触力较大,最大值分别为268.152 N和276.179 N,而正弦运动规律和余弦运动规律的接触力整体相对较小。

(3)简谐组合运动规律和7次多项式运动规律的凸轮机构接触力在回程阶段存在为0的情况,说明此条件下,这两种运动规律出现从动件脱离的现象。可以通过增大弹簧刚度,提高转速以及改善其他结构参数的手段避免脱离现象发生。

图7 4种从动件运动规律凸轮机构接触力对比

根据式(21),对比4种从动件运动规律凸轮机构的侵入量,如图8所示。由图8可知:

图8 4种从动件运动规律凸轮机构侵入量对比

(1)4种凸轮机构侵入量(位移、速度、加速度)都在回程阶段达到最大值。这是由于在推程阶段惯性力方向和侵入方向相反,回程阶段惯性力方向和侵入方向一致,惯性力的存在加剧了侵入量增加,从而使得在回程阶段侵入量比推程阶段的侵入量大。

(2)4种从动件运动规律整体侵入量由大到小分别为7次多项式运动规律,简谐组合运动规律,正弦运动规律,余弦运动规律。这是因为4种运动规律的整体加速度大小亦如此。由图3(c)可知,4种从动件运动规律整体加速度由大到小为7次多项式运动规律,简谐组合运动规律,正弦运动规律,余弦运动规律,惯性加速度的存在使得侵入量增加。

(3)在远休止附近(接近远休止和偏离远休止时)余弦运动规律侵入量较大。这是因为余弦运动规律从动件加速度在远休止附近不连续(远休止加速度为0,而在远休止附近加速度绝对值远远大于0),加速度突变导致远近休止附近惯性力较大,从而使得侵入量增大。

6 结 论

(1)简谐组合运动规律和7次多项式运动规律虽然函数连续特征值(p=4)较正弦运动规律(p=3)、余弦运动规律(当凸轮机构存在远近休止时p=2,当不存在远近休止时p=3)较大,但速度幅值、加速度幅值、侵入深度幅值、侵入速度幅值、侵入加速度幅值都增大,虽然适用较高转速,但并不适用于载荷较大的场合,且不利于延长凸轮使用寿命。

(2)对于适用于高速工况下的简谐组合运动规律和多项次运动规律而言,在相同的函数连续特征值条件下,简谐组合运动规律较7次多项式运动规律速度幅值、侵入深度幅值均较小,可以有效替代多项式运动规律的场合,从而避免因多项式项次较高而难于加工、成本增加的问题。