带有安装边螺栓连接结构的机匣包容能力研究

2021-10-20曹振忠张帆章定国余毅

曹振忠,张帆,章定国,*,余毅

1.南京理工大学 理学院,南京 210094

2.中国航发沈阳发动机研究所,沈阳 110015

航空发动机在高速运转时,由于外物撞击、材料缺陷、疲劳和过热等原因导致的叶片断裂容易引起非包容事故,若机匣不能包容叶片断裂的碎片,则碎片穿透机匣后会击中飞机的重要部件,造成严重后果[1]。为了减少非包容事故的发生,提高航空发动机的可靠性和安全性,各航空大国都对航空发动机的包容能力有严格的规范和要求[2-3]。同时,国内外学者也对机匣的包容能力进行了大量研究,这些研究主要集中在机匣非包容故障的数据收集与统计分析[4-5]、试验研究[6-11]和数值仿真研究[12-14]等方面。

航空发动机各机匣之间通常采用安装边结构通过螺栓进行连接[15],当叶片断裂的碎片飞出时,极有可能撞击到机匣安装边螺栓连接部位。美国联邦航空条例(Federal Aviation Regulations)第33.94条规定:航空发动机结构必须包容转子叶片断裂产生的碎片,并保证发动机至少再运行15 s,并要求撞击载荷不能造成机匣的屈曲、机匣安装边的分离、转子堆挤等损坏[16]。碎片撞击到机匣安装边螺栓连接部位时,可能发生螺栓断裂和安装边断裂等情况,最终造成前后机匣的分离,此时即使机匣碎片被机匣包容,也将产生严重的事故。近年来,机匣连接部位的非包容事故经常发生。2013年一架MD-11客机由于机匣的安装边连接部位的强度不足,导致其无法包容涡轮故障产生的碎片,造成了左侧PW4462发动机的损坏,如图1(a)所示,事后检查发现撞击部位的安装边发生分离,回收的碎片中,有71件属于36个螺栓[17]。此外,2013年一架A319-100客机的V2524发动机和2018年一架MD-82客机的JT8D发动机也发生了非包容事故[18-19],碎片打穿了机匣,并在机匣安装边螺栓连接部位造成了严重损坏,导致安装边破损、螺栓断裂和丢失等情况,如图1(b)和图1(c)所示。

图1 机匣安装边螺栓连接部位的非包容事故Fig.1 Uncontained failures of casing bolted flange area

关于机匣安装边螺栓连接结构的研究,主要集中在静力学分析[20-21]和结构动力学分析[22-24],而机匣安装边螺栓连接结构受到冲击载荷的研究较少。Czachor[25]研究了螺栓和安装边结构的设计,以满足机匣在各种操作环境下的强度,同时对安装边螺栓连接结构在叶片撞击下的包容能力进行了初步研究,分析了使用LS-DYNA研究机匣连接结构包容能力的可行性。Bai等[26]研究了发动机中离心压气机的包容能力,研究结果表明,结构的各部件和连接螺栓都需要有足够的强度才能保证离心压气机的包容能力,碎片的撞击会使螺栓发生断裂,从而导致整体结构的分离。目前,国内外针对机匣连接部位受到高速撞击的研究仍然较少,缺乏对撞击影响因素的研究和提高结构抗冲击能力的研究。

本文基于LS-DYNA数值仿真,研究撞击位置和撞击角度对机匣安装边螺栓连接结构抗冲击能力的影响,以及定距套和止口设计对提高结构抗冲击能力的作用。通过打靶试验进行验证,为数值仿真的准确性提供依据,并分析螺栓断裂的原因。

1 研究模型

1.1 几何模型

为了便于研究,本文采用平板的机匣安装边螺栓连接结构模型,此模型是从整体环形机匣连接结构中截取得到的,如图2所示。

图2 模型的简化Fig.2 Simplification of model

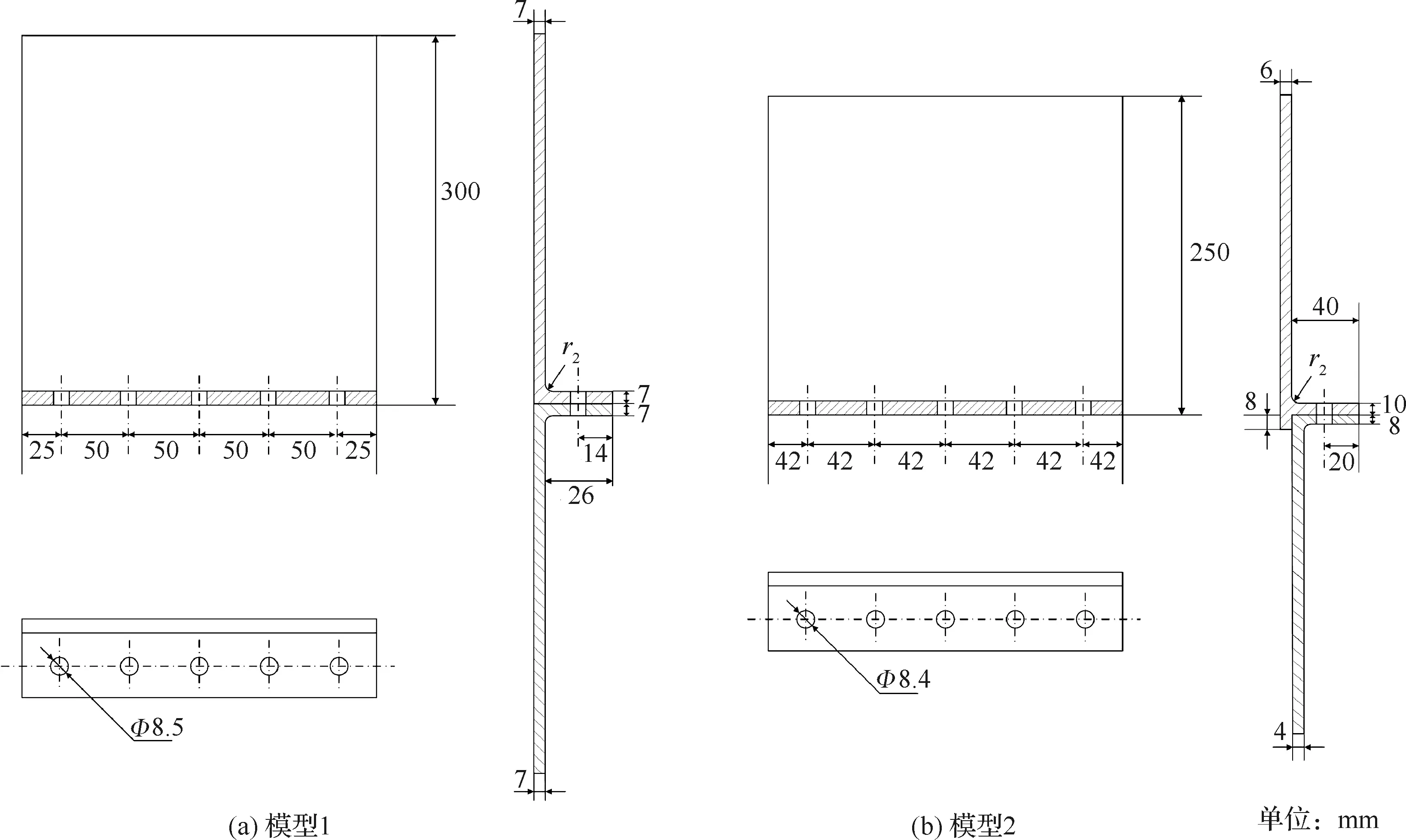

本文研究中采用两种机匣安装边螺栓连接结构模型。首先通过模型1对叶片撞击位置和撞击角度的影响进行研究,其结构和尺寸如图3(a)所示,其中螺栓和螺母的材料分别为GH4169和GH738,螺栓长度为24 mm,螺栓直径为8 mm,螺栓的预紧扭矩为16.5 N·m。然后通过模型2研究定距套和止口设计对结构抗冲击能力的影响,其结构和尺寸如图3(b)所示,其中螺栓和螺母的材料分别为GH4169和GH2132,螺栓长度为52 mm,螺栓直径为8 mm,螺栓的预紧扭矩为16.5 N·m。在模型2中,螺母与安装边之间装夹了定距套,其长度为11.5 mm,内外径分别为8.062 5 mm和13 mm,定距套的材料为GH4033;螺栓头与安装边之间装夹了垫圈,其厚度为2 mm,内外径分别为8.5 mm和16 mm,垫圈的材料为0Cr18 Ni9。在模型1和模型2的研究中,叶片材料均为TC4钛合金,尺寸为200 mm×90 mm×5 mm;机匣安装边结构材料均为45号钢。

图3 2种模型的几何结构图Fig.3 Geometric structure diagram of two models

1.2 有限元模型

所有模型都采用Solid164实体单元进行建模,在模型中将螺栓和螺母建为一体的模型,不考虑螺母和螺栓之间的螺纹连接。为了提高计算效率,在模型的网格划分中,对不同区域划分不同的网格尺寸。安装边、靠近安装边部分的机匣、螺栓、螺母、定距套、垫圈以及叶片的网格划分较为精细,远离安装边部分的机匣网格划分较为粗糙。这样的网格划分既可以对撞击和接触的目标区域进行高精度仿真,又能缩短计算时间。图4是模型的网格划分示意图。

图4 有限元模型Fig.4 Finite models

对可能出现穿透的两个物体之间定义面-面侵蚀接触(Eroding Surface to Surface Contact),这些接触包括叶片与机匣安装边、螺栓、螺母、定距套和垫圈之间的接触。对需要预紧的两个物体之间定义面-面干涉接触(Surface to Surface Interference Contact),这些接触包括螺母与安装边之间以及螺母与定距套之间的接触。两个安装边之间的接触定义为自动面-面接触(Automatic Surface to Surface)。所有接触中的动、静摩擦因数都设为0.15。对机匣上下端面的所有方向施加约束,将初始速度定义在叶片上,初始速度为100 m/s。

1.3 材料模型

撞击过程中存在大变形和高应变率问题,而撞击过程中产生的热效应对结构性破坏影响很小,因此在建立机匣安装边结构和叶片模型时采用Simplified-Johnson-Cook材料模型。由于这种简化的Johnson-cook模型不考虑热效应,使得计算时间减少50%。Simplified-Johnson-Cook材料模型由以下本构方程描述:

(1)

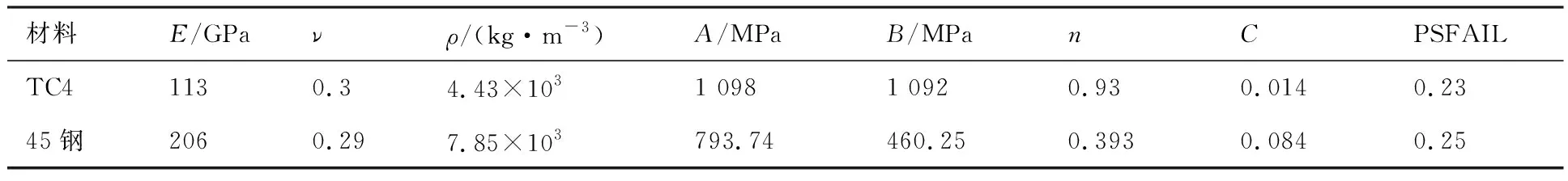

表1 TC4和45钢的材料参数Table 1 Material properties of TC4 and 45 steel

在建立螺栓和螺母等紧固件的模型时采用Plastic-Kinematic材料模型,这种材料模型也考虑了应变率对材料力学性能的影响。Plastic-Kinematic材料模型由以下本构方程描述:

(2)

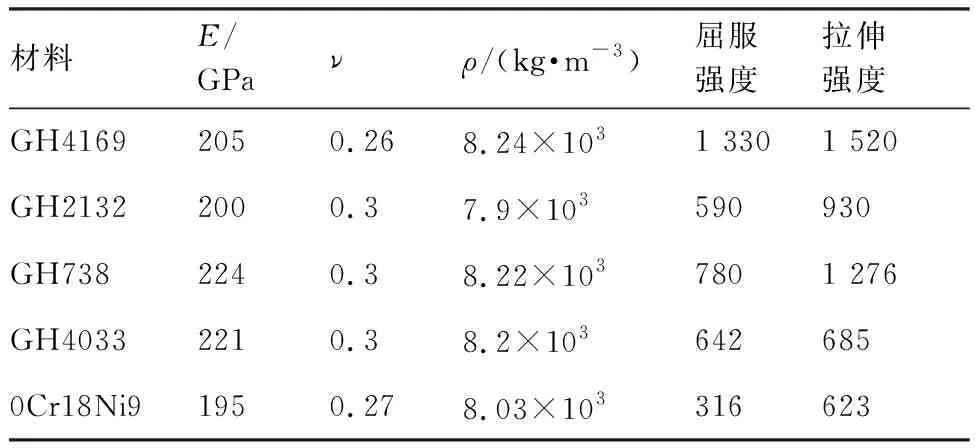

表2 螺栓、定距套和垫圈的材料参数Table 2 Material properties of bolts, sleeves and spacers

1.4 预紧力

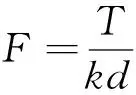

螺栓的预紧力F可通过螺栓的预紧扭矩T计算得到[32]:

(3)

式中:d为螺栓直径;k为无量纲常数,本文k取值0.2。通过计算,本文数值仿真中的预紧力取值均为10 313 N。

在数值仿真中,螺栓的预紧力需要以合适的方式施加,才能得到准确的仿真结果。目前对于在数值仿真中施加螺栓预紧力的研究主要集中在静态分析,对于动态加载过程中的螺栓预紧力施加方法的研究较少。O’Toole等[33]在研究中评估了几种显式动力学分析中施加预紧力的方法,这些方法分别是在螺栓和螺母上施加等效力法、在螺杆上施加等效力法、过盈配合法、热梯度法以及初始应力法。考虑到需要模拟紧固件对安装边的夹紧效果,以及螺栓破坏后预紧力逐渐消失的过程,本文仿真中采用过盈配合法施加预紧力。

过盈配合法施加预紧力是通过在螺母模型与安装边模型之间预留初始渗透量来实现,两者之间的接触设置为面-面干涉接触。当LS-DYNA开始计算时,安装边模型将螺母模型的渗透量推出,此时螺栓-螺母的整体模型将受到预拉伸作用,同时安装边受到螺栓-螺母模型的预压紧作用,从而实现了预紧力的施加。若撞击过程中螺栓-螺母模型发生断裂,预紧力的消失过程也将符合实际物理规律。本文在建立模型时通过多次尝试,选择了能够对螺栓产生10 313 N左右拉伸力的模型初始渗透量,以达到符合条件的预紧力大小。

2 撞击位置和撞击角度的影响

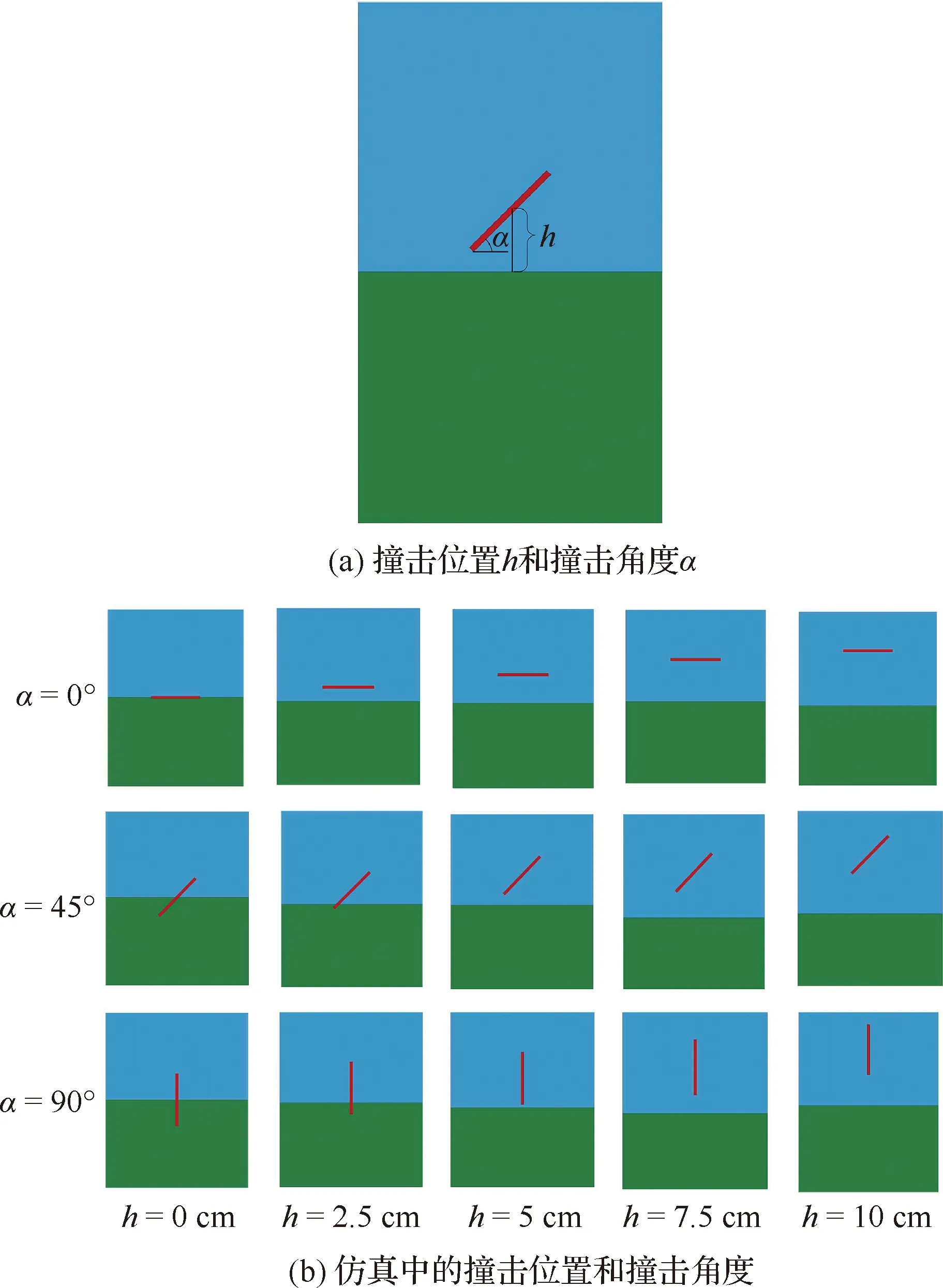

图5(a)中的h和α分别为叶片的撞击位置和撞击角度,为了研究叶片的撞击位置h和撞击角度α对结构的影响,考虑α分别为0°、45°和90°的情况。分别在每种撞击角度下仿真h为0 cm、2.5 cm、5 cm、7.5 cm和10 cm的情况,各撞击情况的叶片位置和角度如图5(b)所示。为了直观显示各撞击情况对结构的影响,选取撞击稳定后(2 000 μs)的螺栓总内能(即总应变能)占结构总能量的比例进行比较,螺栓内能占比表达式为

图5 撞击位置和撞击角度示意图Fig.5 Diagram of impact positions and impact angles

螺栓内能占比=

(4)

其中螺栓内能包含螺栓预紧力产生的应变能,但这部分的应变能远小于撞击产生的螺栓内能,因此在以下分析中,螺栓预紧力应变能的影响可以忽略。

2.1 撞击位置的影响

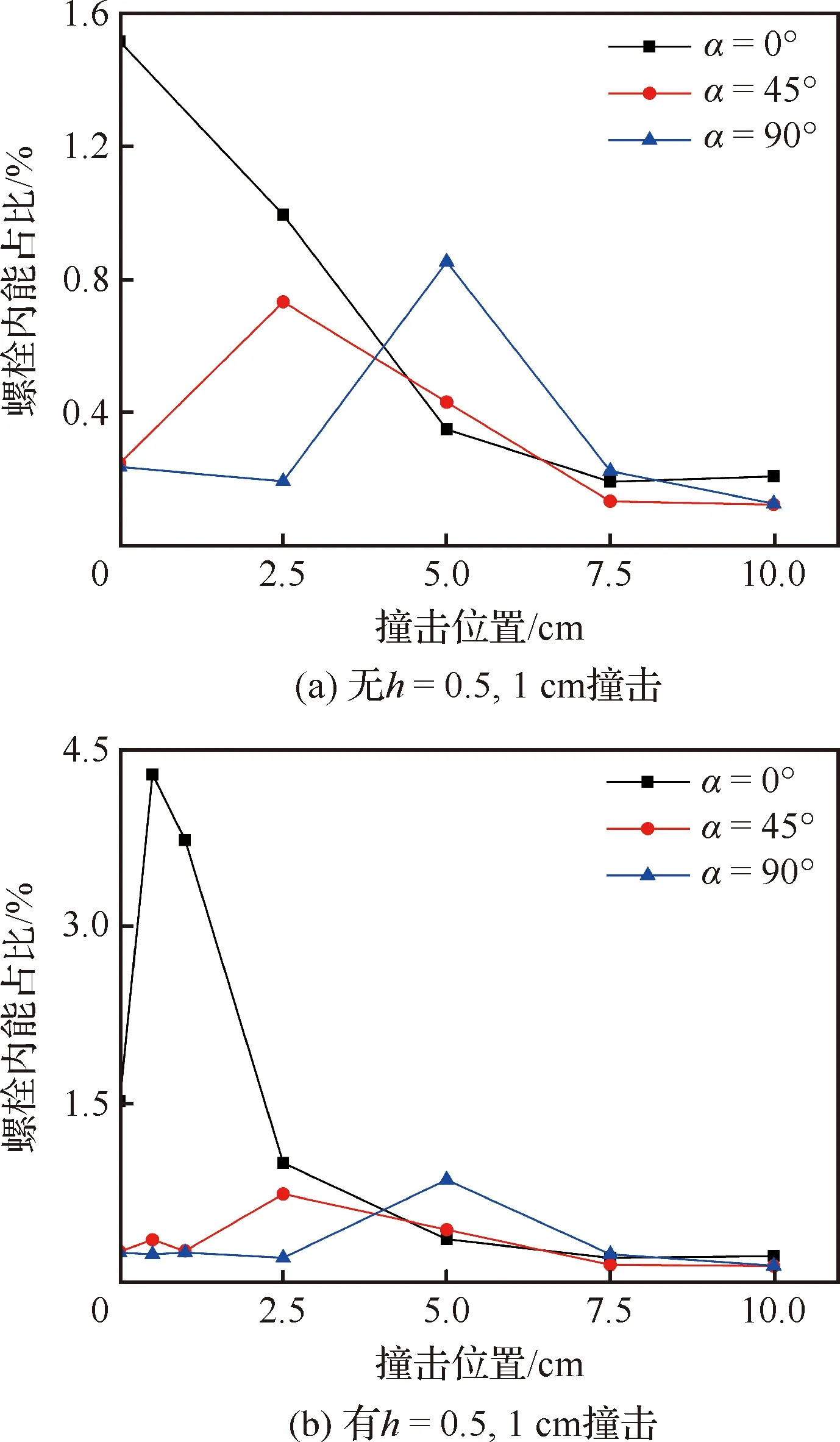

从图6(a)可以看出,α=0°时,螺栓的内能占比随着h增大而逐渐降低;α=45°,90°时,螺栓内能占比随着h的增大而逐渐上升,分别在h=2.5, 5 cm时达到最高值,随后螺栓内能占比随着h继续增大而逐渐降低。从图5(b)可知,当α=45°且h=2.5 cm以及α=90°且h=5 cm时,叶片都是撞击在上侧机匣,并且叶片下缘撞击在上侧机匣的安装边位置。由此推测,当叶片只撞击到一侧机匣并且撞击到机匣的安装边位置时,撞击对螺栓的影响最大,从而导致螺栓内能占比最高。由于α=0°时,叶片撞击在上侧机匣安装边的h值在0~2.5 cm之间,图6(b)的仿真结果中h未取到这个区间的值,因此图中α=0°时这个区间的螺栓内能占比没有升高趋势。

图6 α=0°,45°,90°时不同撞击位置的螺栓内能占比对比Fig.6 Comparison of bolt internal energy ratios at different impact positions with α=0°, 45°, 90°

为了验证以上推测,对以上3种撞击角度在h=0.5, 1 cm的情况进行仿真。从图6(b) 可以看出,在增加了0.5 cm和1 cm的撞击位置后,α=0°时螺栓内能占比在h=0.5 cm时达到最高值,此时叶片刚好撞击在上机匣的安装边位置,随后螺栓内能占比随着h进一步增大而逐渐降低。而α=45°,90°时,螺栓内能占比随着撞击位置变化的趋势与原来相同,分别在h=2.5, 5 cm处达到最高值,随后逐渐降低。由此可知,在这3种撞击角度下,当叶片撞击在单侧机匣的安装边位置时,螺栓受到的影响最大,因而螺栓内能的占比最大。

为了分析以上现象的原因,对比中间螺栓横截面的中间单元在撞击后2 000 μs时的应力,图7 是α=0°时各撞击位置的应力对比情况,当叶片撞击在上侧机匣安装边位置(h=0.5 cm附近)时,由于上侧安装边在撞击方向受到的冲击力远大于其他撞击位置,因此安装边错位对螺栓的剪切力远高于其他撞击位置,从而导致螺栓在y轴方向(撞击方向)的应力最高。从文献[34]的研究可知,螺栓受到的剪切作用越强则螺栓越容易发生屈服,因此螺栓的变形能(内能)就越大。

图7 α=0°时各撞击位置的中间螺栓中间单元的应力Fig.7 Stresses of middle bolts at different impact positions with α=0°

2.2 撞击角度的影响

从图5(b)可以看出,叶片的撞击角度α越大,则使得叶片刚好撞击到单侧机匣安装边的h也越大。当撞击位置相同时,不同的撞击角度对结构的影响也不同。撞击位置和撞击角度对结构的影响是互相耦合的。

从图6(b)可知,α=0°时螺栓内能占比的最高值远大于其他撞击角度,这是因为当撞击角度α较小时,叶片宽度方向更接近平行于安装边,从而导致叶片撞击在单侧安装边处时几乎完全作用在安装边上,因此较小的撞击角度会使螺栓内能占比的最高值远大于较大的撞击角度。

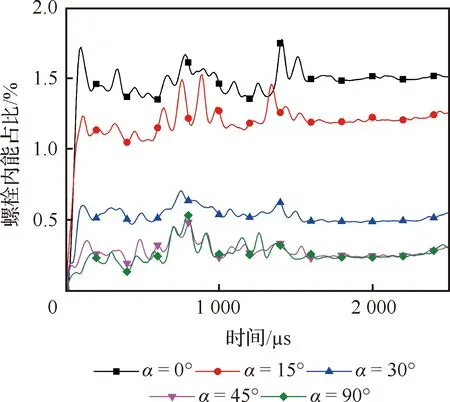

从图6(b)中还可以看出,随着撞击位置h增大,撞击角度α对螺栓的影响逐渐减小,因此为了研究撞击角度α的影响,选取h=0 cm的情况进行研究。图8是h=0 cm时,α=0°,15°,30°,45°,90°的螺栓内能占比随着撞击时间的变化对比,从图中可以看出,螺栓内能占比随着α的增大而减小,并且当α达到45°时不再减小。因此,在h=0 cm的连接中心位置,较小的撞击角度(<45°)对螺栓造成的影响远大于较大的撞击角度(>45°)。

图8 h=0 cm时各撞击角度的螺栓内能占比对比Fig.8 Comparison of bolt internal energy ratios at different impact angles for h=0 cm

3 定距套和止口的影响

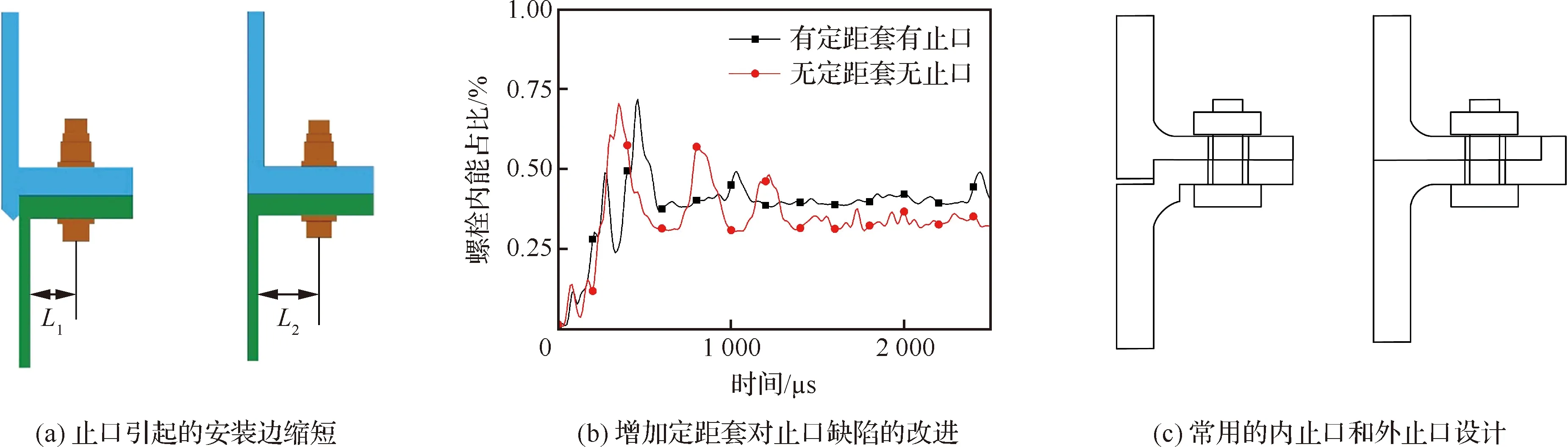

定距套的使用能够使结构在不增加安装边厚度的情况下采用更长的螺栓,从而在拧紧力矩不变的情况下使整体结构的疲劳强度增大[35]。同时,螺栓长度的增加提高了整体结构的弹性,这使得安装边螺栓连接结构在航空发动机的高温操作环境下不易发生松弛,从而增强航空发动机的紧密性[36]。带有止口的螺栓法兰连接结构也是航空发动机中经常使用的重要连接结构之一,止口的设计能够保证整体结构具有良好的定心性,从而使法兰盘之间减少切向滑移[37]。

关于安装边螺栓连接结构中定距套和止口的研究主要集中在静态分析,当叶片撞击机匣安装边螺栓连接结构时,定距套和止口的影响和作用尚不清楚。为了探究它们对整体结构的抗冲击能力的影响,本文对含有定距套和止口设计的机匣安装边螺栓连接结构进行抗冲击研究。

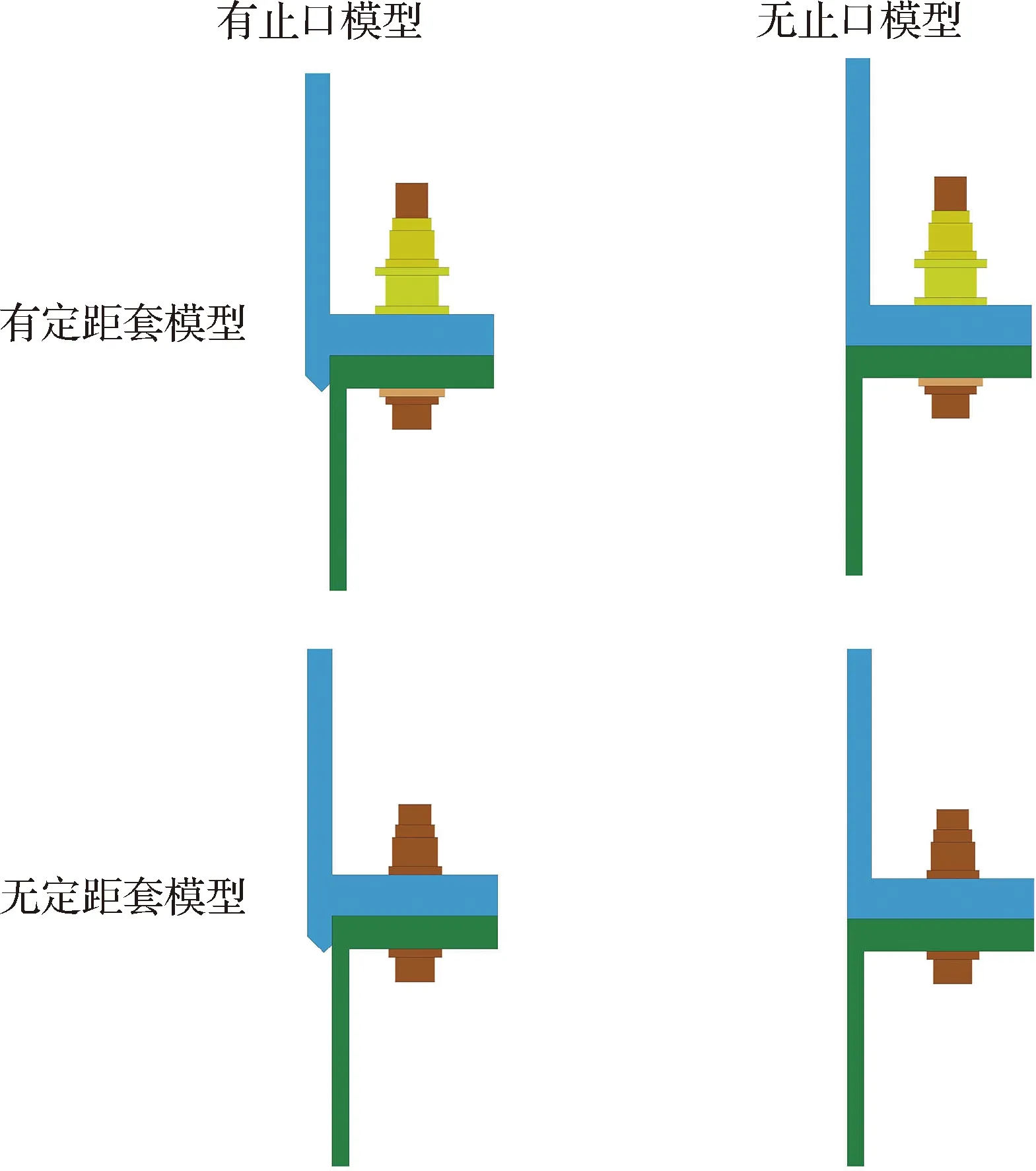

3.1 定距套的影响

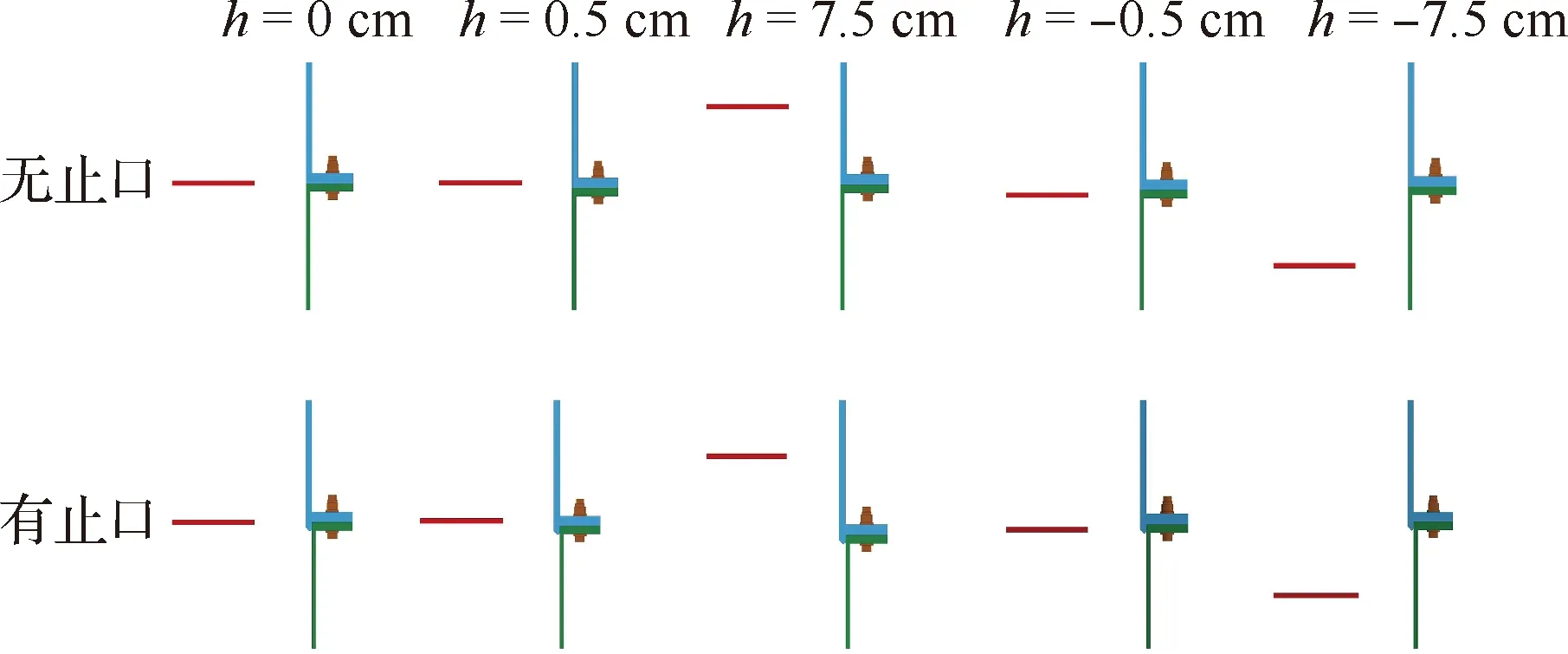

为了研究定距套对结构抗冲击能力的影响,分别在有止口和无止口的情况下,对有定距套和无定距套的模型进行仿真,这4种情况的有限元模型如图9所示。对无止口模型的下侧机匣螺孔内侧安装边部分进行延长,使得上下机匣的内侧面对齐;对无定距套的模型取消定距套和垫圈,并且相应地缩短螺栓长度。对这4种模型分别仿真h=0, 7.5, -7.5 cm的情况,α均为90°。

图9 带有定距套和止口的有限元模型Fig.9 Finite element models with sleeves and rabbets

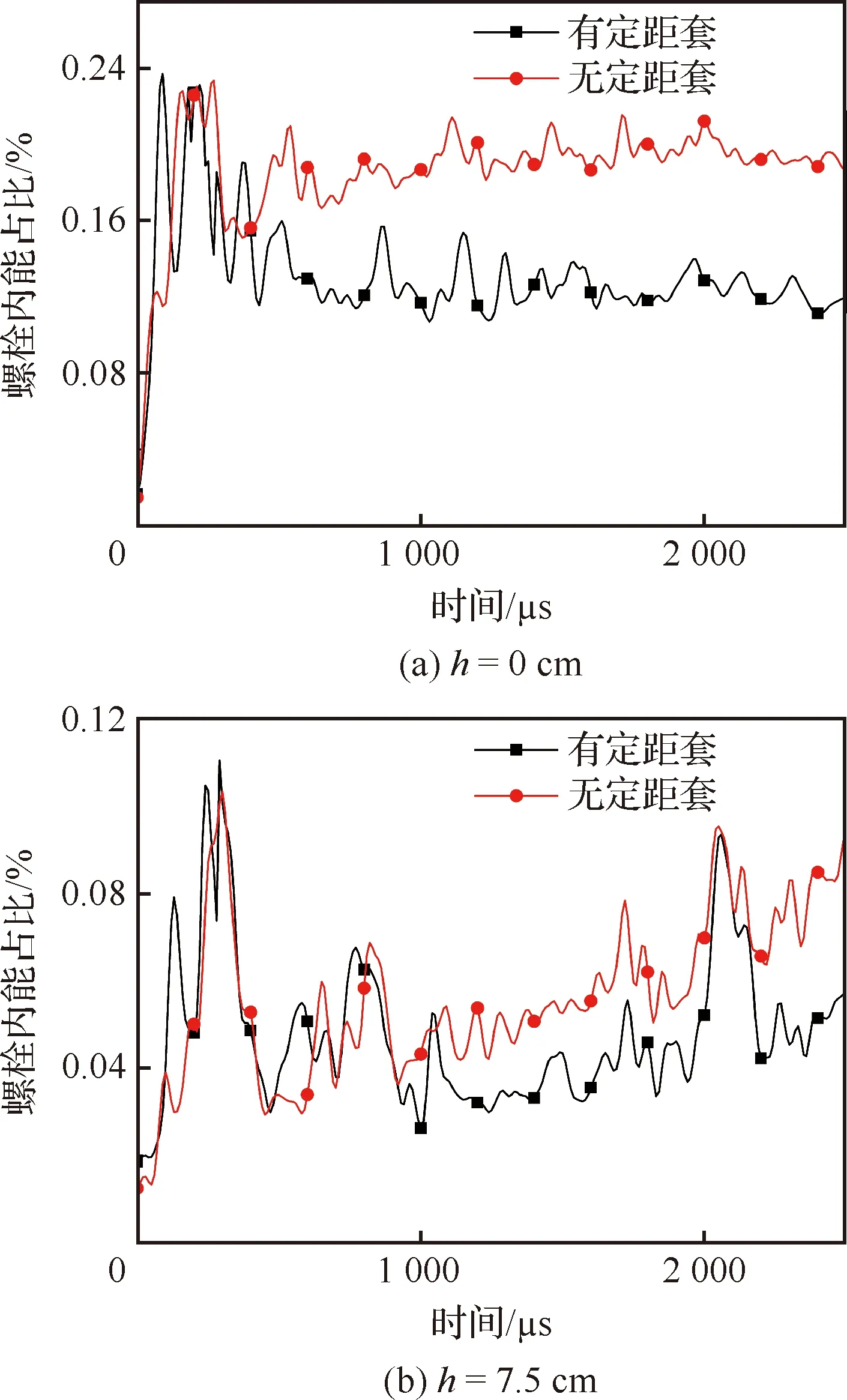

图10是无止口模型在有定距套和无定距套情况下的螺栓内能占比随着撞击时间变化的对比。3种撞击位置中,有定距套模型的螺栓内能占比整体低于无定距套模型,最高值相近。由此可知,在无止口的情况下,定距套能在一定程度上降低撞击对螺栓的影响。

图10 无止口模型的螺栓内能占比对比Fig.10 Comparison of bolt internal energy ratios of models without sleeves

图11是有止口模型在有定距套和无定距套情况下的螺栓内能占比随着撞击时间变化的对比。h=0, 7.5 cm时,有定距套和无定距套模型的仿真结果相近,这是因为当撞击位置偏向带有止口的机匣时,止口提前对结构起到保护作用,因此定距套对撞击的缓冲效果不明显。h=-7.5 cm 时,有定距套模型的螺栓内能占比在最高值和撞击过程的整体水平都明显低于无定距套模型。这说明在有止口的情况下,定距套能够有效起到缓冲作用,从而降低叶片撞击对螺栓的影响。

图11 有止口模型的螺栓内能占比对比Fig.11 Comparison of bolt internal energy ratios of models with sleeves

3.2 止口的影响

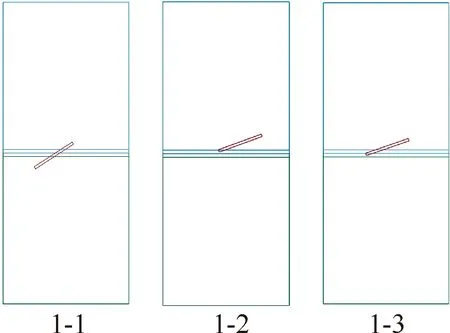

从定距套对结构抗冲击影响的研究中可以看出,止口设计对于增强结构的抗冲击能力有重要作用。为了对止口设计的抗冲击效果进行更深入的研究,选择无定距套的模型,撞击角度α=0°,分别仿真h=0, 0.5, 7.5, -0.5, -7.5 cm的情况。这些撞击位置的模型如图12所示。

图12 止口影响研究的撞击位置示意图Fig.12 Figures of different impact positions for sleeve effect studies

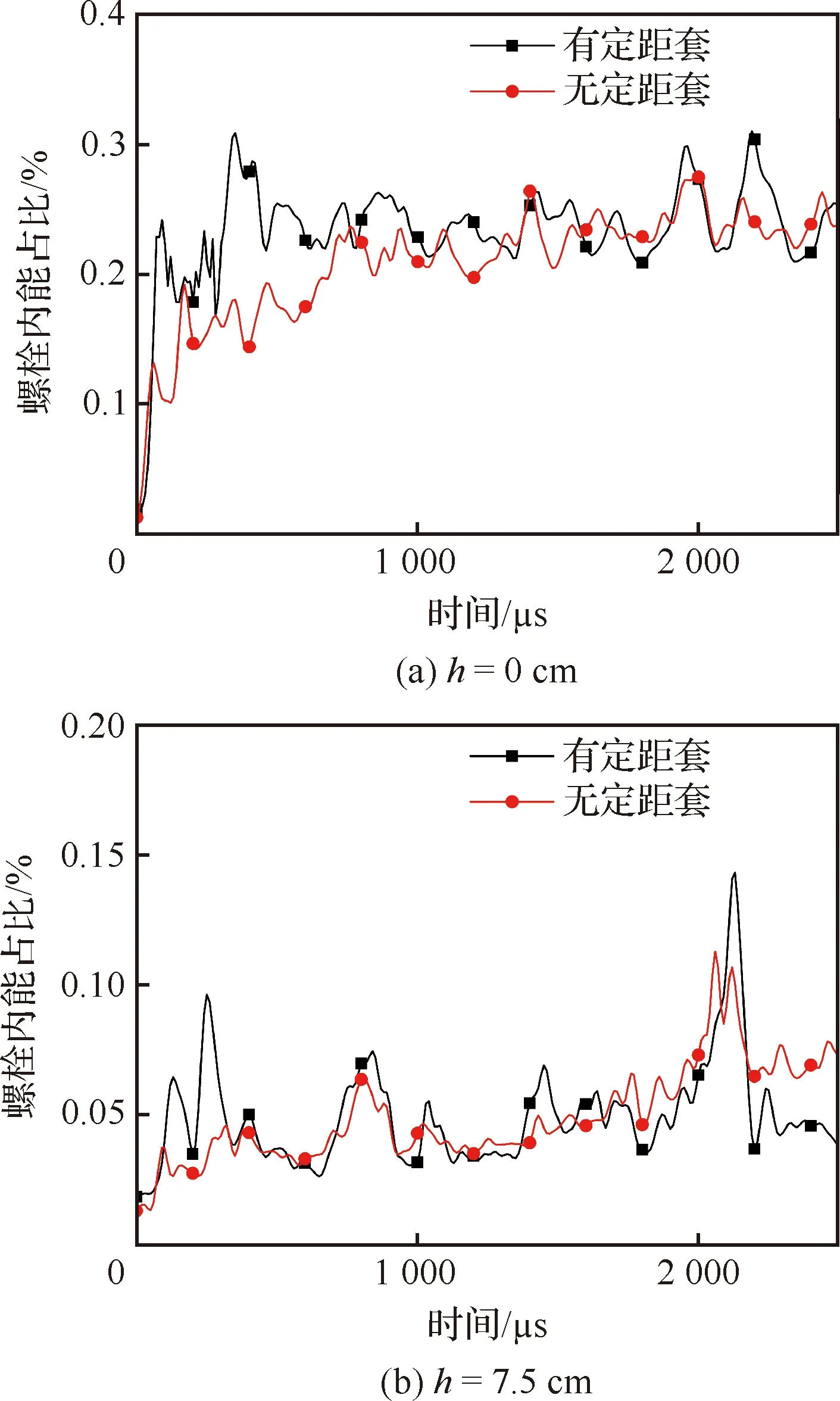

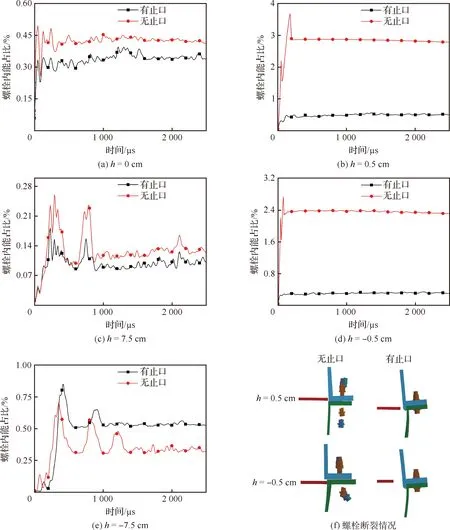

有止口和无止口模型的螺栓内能占比随着撞击时间变化的对比如图13所示。当h=0, 7.5 cm 时,有止口模型的螺栓内能占比稍低于无止口模型。而当h=0.5, -0.5 cm时,有止口模型的螺栓内能占比远低于无止口模型,这2种撞击位置下的无止口模型的螺栓发生了断裂,而有止口模型的螺栓未发生断裂,撞击后螺栓断裂情况如图13(f)所示。出现这种现象的原因是h=0.5, -0.5 cm时,叶片分别撞击在上侧和下侧的安装边位置,撞击几乎完全作用在安装边上,安装边在撞击方向错位产生的剪切作用使螺栓应变能急剧增加,导致螺栓容易发生断裂,而机匣上的止口设计避免了安装边在撞击方向的错位,从而有效减少安装边对螺栓的剪切力,对螺栓起到了保护作用。

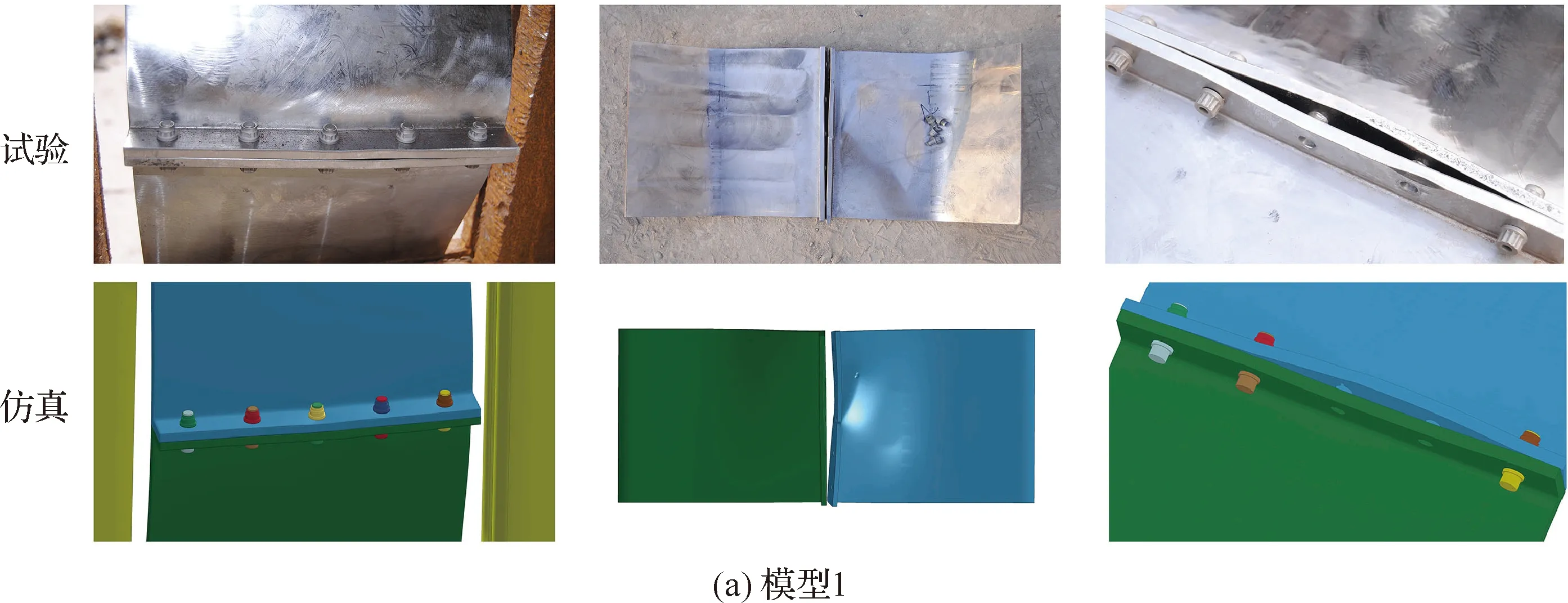

从图13(e)可以看出,当h=-7.5 cm时,有止口模型的螺栓内能占比高于无止口模型。这是由于有止口模型中,上侧机匣的止口部分突出使得下侧机匣在安装边部分需要相应地缩短,即图14(a) 中的L1 图13 有止口和无止口模型的螺栓内能占比和螺栓断裂情况对比Fig.13 Comparison of bolt internal energy ratios and bolt fractures of models with rabbets and model without rabbets 从图14(b)可以看出,当h=-7.5 cm时,增加定距套后的有止口模型螺栓内能占比与无止口无定距套模型非常接近。由此可知,虽然在h=-7.5 cm时,有止口模型的螺栓内能占比高于无止口模型,但有止口模型增加定距套后,能够有效降低有止口模型的螺栓内能占比,使其接近于无止口模型的结果。但是增加定距套只能缓解止口结构造成的下侧安装边减弱问题,没有从根本上解决这种结构引起的不利影响。为了避免出现有止口模型下侧安装边部分缩短造成的抗冲击减弱的问题,航空发动机机匣连接部位通常采用图14(c) 中的内止口和外止口设计[15],这样的设计从根本上消除了上述止口设计中的缺陷,从而使止口的抗冲击作用最大化。 图14 止口设计的抗冲击缺陷及其改进Fig.14 Weakness and improvement of rabbet design for impact resistance 从整体上来看,定距套和止口的设计除了增强结构的紧密性、弹性、疲劳强度和定心性等基本功能外,也对机匣连接部位的抗冲击能力有影响。定距套和合理的止口设计都能够提高结构的抗冲击能力,尤其是当叶片撞击在有止口模型的机匣连接中心位置时,止口能够有效降低安装边在撞击方向错位对螺栓产生的剪切力,从而明显提升结构的抗冲击性能。 为了验证本文数值仿真的准确性,并且进一步分析结构在撞击过程中的破坏情况,采用100 mm 口径的火炮对机匣安装边螺栓连接结构进行抗冲击试验。使用弹托将叶片装夹在炮管中,并且通过点火室的装药量来控制叶片的初始速度。受撞击的机匣安装边螺栓连接结构装夹在靶架上,通过高速摄像机拍摄叶片的撞击姿态,并计算叶片的实际撞击速度。图15是试验布置示意图和靶架装夹图。对模型1和模型2分别进行3次试验,试验的撞击速度、撞击姿态如表3所示。 图15 试验布置示意图和靶架装夹图Fig.15 Schematic diagram of test setup and mounting of target 表3 试验的撞击速度和撞击姿态Table 3 Impact velocities and impact angles of tests 试验和仿真中结构的变形和破坏对比如图16 所示。从图16(a)可以看出,模型1中试验1的结构发生轻微变形且螺栓未发生断裂,试验2的结构发生较大变形且全部螺栓断裂,试验3的结构发生轻微变形且有2根螺栓发生断裂。通过对比可以看出,这3次试验的数值仿真结果在整体结构的变形、螺栓的断裂情况等方面都与对应的试验结果相符合。从图16(b)可以看出,模型2的3次试验均发生叶片穿透机匣的情况,部分螺栓受到穿透机匣后的叶片撞击而发生断裂。通过对比可以看出,数值仿真中的机匣被穿透情况和螺栓断裂情况都与试验结果相符合,并且数值仿真较好地还原了机匣被穿透后的撕裂效果。另外,从图16(c)可以看出,数值仿真结果在局部的变形也与试验结果相吻合,例如安装边弯曲导致的螺孔裂开、定距套受压变形和螺栓的弯曲变形等。此外,图16(d)中显示,数值仿真结果的机匣侧面变形与试验结果吻合较好,机匣侧面变形程度的数值对比也证明数值仿真结果有较高的准确性。 图16 试验与仿真的结构变形和破坏对比Fig.16 Comparison of structure deformations and damages of test results and simulation results 由此可知,本文采用的数值仿真方法能够较为准确地模拟叶片撞击机匣安装边螺栓连接结构的过程,不仅能够模拟叶片撞击机匣产生的结构变形与侵彻破坏,还能准确模拟出安装边与螺栓和定距套之间的相互作用,这为本文数值仿真研究的结论提供了依据。 图17是模型1的3次试验中叶片的撞击位置,试验1的叶片撞击到两侧的机匣,而试验2和试验3的叶片都是撞击到上侧机匣的安装边位置。从表3的撞击结果可知,试验1的撞击速度大于试验3,而试验1没有出现螺栓断裂,试验3却有2根螺栓断裂。这表明叶片撞击在一侧机匣的安装边位置时对螺栓产生的影响远大于叶片撞击在两侧机匣的情况,从而试验3能以低于试验1的撞击速度使螺栓断裂。由此从试验上验证了叶片撞击在单侧机匣的安装边位置时螺栓受到影响最大的结论。 图17 模型1的试验叶片撞击位置Fig.17 Impact position in tests of Model 1 试验2撞击位置也是单侧机匣的安装边位置,叶片以较高的撞击速度使所有螺栓发生断裂,从前面分析可以推断螺栓应为剪切断裂。图18是断裂后的螺栓截面(丢失一根螺栓),从图中可以看出,其中3根螺栓的截面较为光亮整齐,有明显的摩擦痕迹,这3根螺栓是受到安装边剪切作用发生断裂的;剩下1根螺栓的截面较为暗淡粗糙且不整齐,断面处有明显的缩颈现象,这根螺栓是受到安装边在螺栓轴向的拉伸而发生断裂。为了深入探究试验2的螺栓出现拉伸断裂的原因,通过数值仿真对叶片撞击机匣时螺栓发生断裂的过程进行分析。 图18 试验2的螺栓断裂截面Fig.18 Fracture sections of bolts in Test 2 从图19(a)可以看出,在t=0.78 ms时,上下安装边在撞击方向发生错位,导致中间3根螺栓受到剪切作用而发生断裂;到0.96 ms时,右边的螺栓在安装边的进一步剪切下发生断裂,此时安装边在撞击方向的错位逐渐停止,左边的螺栓仍然保持紧固状态;在1.14 ms时,机匣的变形导致安装边对左边螺栓在轴向产生拉伸作用,螺栓最终发生断裂。分别对中间和左边螺栓截取纵向剖面,对它们的断裂过程进行分析,如图19(b)和图19(c) 所示。从图19(b)可知,叶片撞击到上侧机匣导致上侧安装边往撞击方向运动,在0.34 ms 时,上下安装边的错位使螺栓受到剪切,螺栓剖面呈现明显的剪切应力分布,随后螺栓内部最高应力达到其极限强度,导致螺栓断裂。从图19(c)可知,在0.63 ms时,两个安装边在螺栓轴向分开,从而对螺栓产生拉伸力作用,由于拉伸作用是从靠近机匣一侧开始产生,螺栓在靠近机匣一侧的应力较大;0.93 ms时,上下安装边进一步分离,导致螺栓受到的拉伸力增大,螺栓中部发生颈缩现象,颈缩部位的应力集中导致螺栓在0.96 ms 时应力达到其极限强度,最终螺栓发生断裂。 图19 螺栓断裂过程Fig.19 Fracture processes of bolts 1) 机匣安装边螺栓连接结构受到叶片撞击在单侧机匣的安装边位置时,结构的抗冲击能力最弱,此时靠近撞击部位的螺栓受到安装边错位产生的剪切力最大,容易发生剪切断裂,止口的设计能够有效减少安装边错位对螺栓的剪切作用。 2) 随着撞击位置远离机匣连接中心,撞击对螺栓的影响逐渐减小,到达一定距离后不再减小。当叶片撞击在机匣安装边螺栓连接结构中间部位时,随着叶片撞击角度α从0°增大至45°,撞击对螺栓产生的影响迅速减小,当撞击角度α在45°~90°之间时,撞击对螺栓产生的影响几乎不变。 3) 定距套和合理的止口设计能够增强机匣安装边螺栓连接结构的抗冲击能力,尤其是当定距套和止口同时存在时,能够进一步提升结构的抗冲击性能。 4) 通过机匣安装边螺栓连接结构抗冲击试验对本文数值仿真方法的准确性进行了验证。并且通过试验之间的对比,进一步验证了叶片撞击在单侧机匣的安装边位置时螺栓容易发生剪切断裂的结论。 5) 机匣安装边螺栓连接结构受到叶片撞击后,存在两种螺栓断裂形式,分别是安装边错位导致的剪切断裂和安装边分离导致的拉伸断裂,并且这两种断裂形式能够在一次撞击中同时出现。

4 机匣安装边螺栓连接结构抗冲击试验

4.1 试验结果与数值仿真对比

4.2 螺栓断裂分析

5 结 论