Zn-Co/ZSM-5催化臭氧氧化处理精细化工废水

2021-10-19徐增益余金鹏王士勇黄金花王鹏飞

徐增益,余金鹏,2,3,4,李 森,王士勇,黄金花,王鹏飞,2,3,4

(1. 上海化工研究院有限公司,上海 200062;2. 上海绿强新材料有限公司,上海 201806;3. 聚烯烃催化技术与高性能材料国家重点实验室,上海 200062;4. 上海市聚烯烃催化技术重点实验室,上海 200062)

随着我国工业化进程的加剧,精细化工废水的组分日益复杂,常规的废水处理方法难以对其进行高效处理。目前,对该类废水的处理主要采用高级氧化技术[1-2],其中尤以催化臭氧高级氧化技术为研究热点。该技术主要利用催化剂催化臭氧产生的强氧化性·OH攻击污染物分子,进而有效降解废水中的有机物[3],因其安全、无污泥、易于实现自动化和工业化等特点,得到了广大研究者的青睐[4-6]。目前市面上用于催化臭氧氧化处理工业废水的常见催化剂多为单金属催化剂[7-9],其催化效果有限、选择性单一,且催化剂载体多以活性炭、硅藻土为主。ZSM-5分子筛因比表面积大、孔道结构丰富而被研究者用作催化剂载体,但以ZSM-5为载体的催化剂多为单金属催化剂[10-15],以ZSM-5负载Zn和Co制备的双金属负载型催化剂的相关研究还鲜有报道。该系列催化剂对废水矿化程度较高,且金属浸出率较低。

本工作以ZSM-5作为催化剂载体,负载Zn和Co金属活性组分,采用等体积浸渍法制备了Zn-Co/ZSM-5催化剂,运用多种技术对其进行了表征,并将其用于催化臭氧氧化处理精细化工废水,考察了焙烧温度对催化剂活性的影响,并探究了不同体系中的废水处理效果,以期为精细化工废水的高效处理提供技术参考。

1 实验部分

1.1 试剂、材料和仪器

ZSM-5分子筛:购于上海复旭分子筛有限公司,硅铝摩尔比为90。

废水:取自江苏泰州某精细化工品厂生产废水,主要有机污染物为苯酚、苯系物等,COD为500 mg/L左右,pH为6.0~6.5。

WDC-PCUV型紫外-可见全波长多功能水质分析仪,中科谱创(北京)科技有限公司;XRF-1700型X射线荧光光谱分析仪,日本岛津公司;Merlin Compact型扫描电子显微镜,德国蔡司公司;傅里叶变换红外光谱仪,美国PerkinElmer公司;ASAP 2020型物理吸附仪,美国Micromeritics公司;D/max-2550VB/PC型X射线衍射仪,日本岛津公司;TAS-900型原子吸收分光光度计,北京普析通用仪器有限责任公司。

1.2 催化剂的制备和表征

取ZSM-5约6 g,置于氢氧化钠溶液中,于50 ℃均匀搅拌,2 h后抽滤,用去离子水洗涤至中性,烘干后于马弗炉中550 ℃焙烧,冷却至室温,得到所需催化剂载体。

采用等体积浸渍法(加入的溶液量正好使载体完全浸渍)按照固液比(ZSM-5分子筛质量与金属盐溶液体积之比)3∶1(g/mL)制备双金属负载型催化剂,将上述碱处理后的ZSM-5浸渍于硝酸锌和硝酸钴的混合水溶液(Zn与Co的质量比为1∶1)中,室温下超声处理30 min,于50 ℃、180 r/min转速下浸渍2 h,烘干,分别于400,450,500,550,600 ℃焙烧4 h,得到一系列Zn-Co/ZSM-5催化剂,待冷却后密封保存,备用。

在X射线衍射仪上对样品进行XRD表征:衍射源CuKα(λ=0.154 1 nm),管电流40 mA,管电压40 kV,扫描速率2 (°)/min,扫描范围5°~90°。在SEM下观察样品的微观形貌:检测器为SE2探测器,工作电压2 kV。在XRF上对样品进行元素含量分析。在物理吸附仪上对样品进行BET测试。在FTIR仪上对样品进行化学组成分析。

1.3 废水处理实验

取200 mL废水置于玻璃反应管中,玻璃管内径4.0 cm,外径4.4 cm,高30.0 cm;在反应管的底部通入臭氧(臭氧发生器产生),调节臭氧通量为2.0 L/min、臭氧质量浓度为4 mg/L;投加0.4 g/L的催化剂,开始计时,每隔一段时间取样。采用水质分析仪测定废水COD,计算其去除率;采用原子吸收分光光度计测定废水中催化剂溶出金属组分的浓度,计算其溶出率。

9月23日18时,杜家台分洪闸开始关闭闸门,历时5分50秒全部关闭完毕。整个分流期间,杜家台分洪闸共开启53小时36分,共分流汉江下游超额洪水约2亿m3,有效降低仙桃以下河段水位约0.6m,减少仙桃站超保证水位时间50小时。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 XRD

图1为不同焙烧温度制备的催化剂的XRD谱图。ZSM-5物相结构的一个典型特征就是在2θ为23°~26°之间有一个较高强度的三连峰,从图1可以看出空白载体及催化剂在其相应的XRD谱图上皆呈现出特征三连峰,且在2θ为7.92°,8.91°,20.81°,29.92°处均出现了ZSM-5对应的特征衍射峰。这些皆表明ZSM-5在经过碱处理后仍保留了其原有的物相结构特征。对不同焙烧温度下的负载催化剂进行物相分析,可以较为清晰地看出在各样品的XRD谱图上皆出现了相应金属氧化物的特征衍射峰,这表明载体上成功负载上了氧化钴和氧化锌金属活性组分。通过图中直观显示以及相对结晶度的计算,发现负载金属氧化物后的ZSM-5特征衍射峰的强度均低于负载前的,这可能是金属氧化物进入ZSM-5的骨架中导致的。此外,谱图中金属氧化物的出峰位较少,且衍射峰的强度较低,这表明金属氧化物的颗粒较为细小,粒径均一,且在ZSM-5分子筛的表面分散较为均匀。

图1 不同焙烧温度制备的催化剂的XRD谱图

2.1.2 XRF

不同焙烧温度制备的催化剂的元素含量分析如表1所示。可以明显看出,在不同焙烧温度下制备的催化剂的金属活性组分负载量差异很小。此外,催化剂的各金属活性组分负载量与理论负载量(5%)相近,负载量均较高,且均低于理论值,这可能是由于在制备过程中金属浸渍液残留在容器中,产生损失,致使负载量小于理论值。

表1 不同焙烧温度制备的催化剂的金属元素含量

2.1.3 SEM

对不同焙烧温度下制备的5种催化剂进行SEM分析,结果见图2。由图2可见:5种不同焙烧温度下制备的催化剂表面皆出现了细小且分布相对均匀的颗粒物,结合催化剂的XRD谱图推测该细小颗粒物可能为催化剂上负载的金属活性组分;制备的催化剂粒径为0.9~2.0 μm。此外,可以看出5种负载型催化剂表面的活性组分颗粒大小存在差异,当焙烧温度较高时,催化剂表面的颗粒物粒径呈现增大的趋势。这主要是由于当焙烧温度较高时,浸渍液中的金属盐在ZSM-5分子筛表面分解加快,快速生成了相应的金属氧化物,致使粒径增大。

图2 不同焙烧温度制备的催化剂的SEM照片

2.1.4 BET

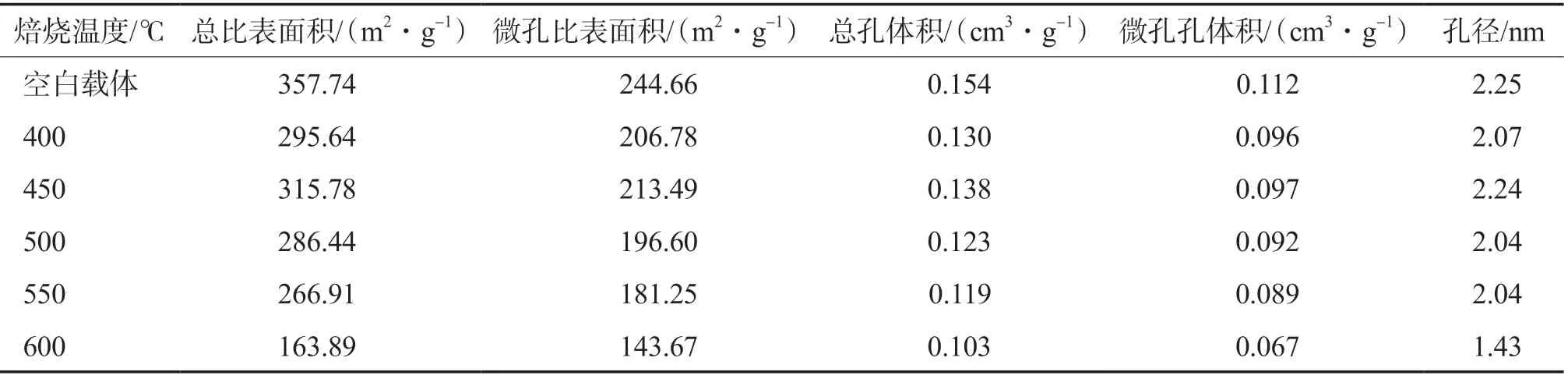

分别对催化剂样品进行氮气吸附-脱附测试,得到催化剂的孔结构参数,详见表2。可以看出,在ZSM-5上负载金属活性组分后,样品的孔径、孔体积、比表面积皆出现了不同程度的减小,这可能是因为金属浸渍液对ZSM-5分子筛有一定的侵蚀作用,在高温焙烧后,被侵蚀的ZSM-5部分骨架脱落下来堵塞了ZSM-5的孔道。此外,随着焙烧温度的不断升高,Zn-Co/ZSM-5的孔径、孔体积、比表面积均呈现先增加后减小的趋势,且在温度升至600 ℃时出现急剧下降。这可能是因为:当焙烧温度较低时,在升温过程中,覆盖在催化剂表面及孔道周围的一些杂质及前驱体被分解,增大了催化剂的比表面积、孔体积和孔径;而当焙烧温度过高时,前驱体溶液在载体表面迅速失水,易在表面发生烧结,进而堵塞孔道,致使孔径、孔体积、比表面积迅速减小。

表2 不同焙烧温度制备的催化剂的孔结构参数

2.1.5 FTIR

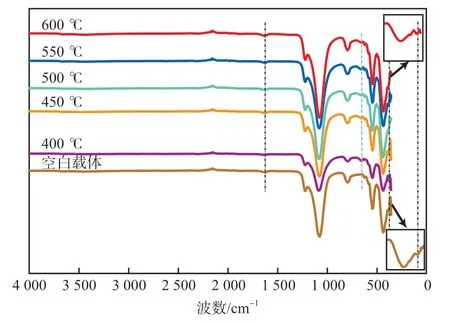

不同焙烧温度制备的Zn-Co/ZSM-5负载型催化剂的FTIR谱图如图3所示。

图3 不同焙烧温度制备的催化剂的FTIR谱图

可以较为明显地看出,负载型催化剂在1 210,1 060,788,540 cm-1等处皆出现了ZSM-5的特征峰,表明负载金属氧化物并未改变ZSM-5的结构,与XRD表征结果一致。此外,5种负载型催化剂在630 cm-1附近皆出现了新的特征峰,判断为氧化钴的特征峰,且区别于空白载体,催化剂在300~500 cm-1区间出现了多个新的小特征峰,推测为氧化锌的特征峰。

2.2 催化剂焙烧温度对废水处理效果的影响

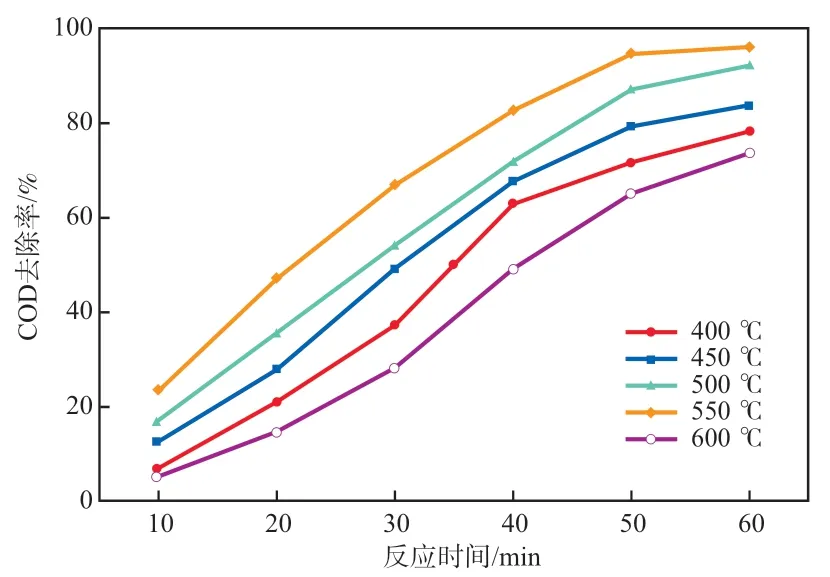

催化剂的焙烧温度是催化剂性能的影响因素之一,而最佳焙烧温度通常受到催化剂活性组分前驱体的氧化分解温度、载体的活化温度等多个因素的共同影响。催化剂焙烧温度对废水COD去除率的影响见图4。由图4可见,不同焙烧温度下制得的Zn-Co/ZSM-5对废水COD均有一定的去除效果。随着焙烧温度的升高,COD的去除效果越来越好,尤其是当焙烧温度为500 ℃和550 ℃时,效果较好。60 min时,当焙烧温度为500 ℃和550 ℃时,废水COD的去除率分别为92.2%和96.1%。这可能是由于载体ZSM-5的活化温度在500 ℃以上,故当焙烧温度达到500 ℃以上时才对ZSM-5起到了活化作用。但当焙烧温度继续升至600 ℃时,废水COD的去除效果反而下降,60 min时COD去除率仅为73.7%。这主要是因为催化剂焙烧温度过高或过低都会直接影响到金属活性组分在催化剂表面的负载情况,当催化剂焙烧温度较低时,金属活性组分浸渍液的水分易迁移到催化剂表面微孔,产生浓度梯度,影响体系反应中气体的有效扩散,致使负载颗粒较大,进而影响废水COD的去除效果;当催化剂温度过高时,金属活性组分浸渍液产生的瞬时蒸气压较大,易直接在载体表面蒸发,可能导致催化剂载体的破裂,还会引起催化剂的表面烧结,造成孔道结构塌陷,影响催化剂的性能。

图4 催化剂焙烧温度对废水COD去除率的影响

综上,从催化剂的载体活化温度、催化剂的孔道结构以及催化剂的催化效果等方面综合考虑,确定Zn-Co/ZSM-5的焙烧温度为550 ℃。

2.3 不同反应体系对废水的处理效果

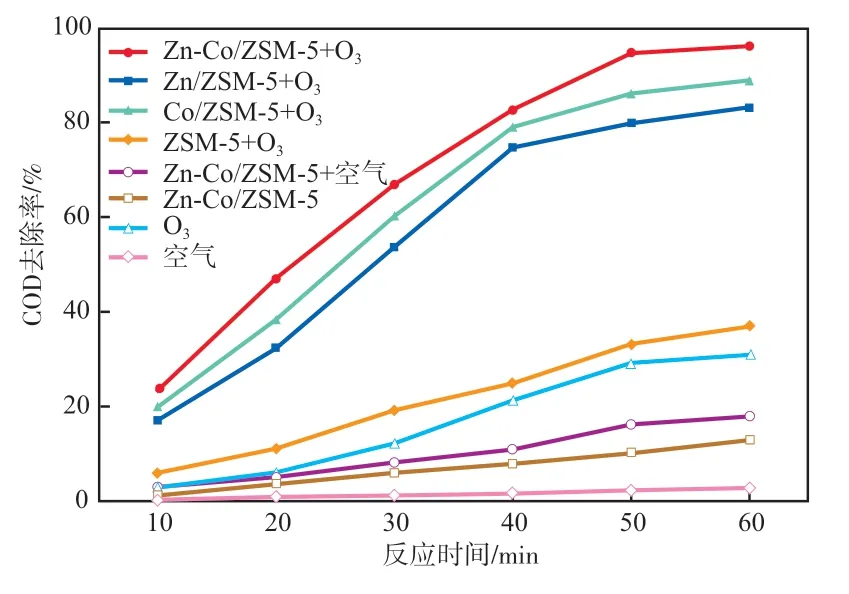

分别考察了Zn-Co/ZSM-5+O3、Zn/ZSM-5+O3、Co/ZSM-5+O3、Zn-Co/ZSM-5+空气、Zn-Co/ZSM-5、ZSM-5+O3、O3、空气等不同反应体系对废水的处理效果,催化剂制备时的焙烧温度均为550 ℃,结果见图5。在单独空气作用下,废水几乎无处理效果。对于单独的Zn-Co/ZSM-5催化剂体系,废水的处理效果也并不理想,COD去除率仅为12.9%,表明催化剂单独作用对COD的去除并无太大贡献,可能仅是金属催化环境空气中的氧气产生少量·OH,对废水中有机物起到部分降解作用。当在Zn-Co/ZSM-5存在的体系中通入空气后,COD的去除效果有所提升,但并不明显,反应60 min时的COD去除率为17.9%,表明催化剂能催化空气中的氧气产生一些·OH,进而降解废水中的有机物。当体系中仅通入臭氧气体时,60 min时废水的COD去除率可达30.9%,表明臭氧可与废水中的有机物作用,进而降解废水中的有机物。在臭氧体系中引入碱处理后的ZSM-5后,COD的去除效果有微弱提升,表明ZSM-5对臭氧的催化作用并不明显,推测ZSM-5在体系中可能仅作为有机物反应的场所以及起到轻微的吸附作用。但在臭氧体系中引入含金属活性组分的催化剂后,COD的去除效果显著提升,加入催化剂Zn/ZSM-5、Co/ZSM-5和Zn-Co/ZSM-5后,60 min时的COD去除率分别可达83.2%、88.9%和96.1%,较单独臭氧作用体系有显著提升,且负载型双金属催化剂的作用效果优于单金属催化剂,这表明Zn和Co两种金属活性组分的协同作用有利于提升体系的氧化能力,可进一步催化臭氧产生强氧化性的·OH,进而提升废水中有机物的降解效果。

图5 不同反应体系对废水的COD去除率

2.4 催化剂的重复使用性能

将上述反应后的Zn-Co/ZSM-5负载型双金属催化剂回收,烘干后于550 ℃焙烧再生,在相同的实验条件下进行废水处理,如此循环,累计使用6次,以考察催化剂的重复使用性能。实验结果表明,Zn-Co/ZSM-5的催化性能较为稳定,使用2次时废水COD的去除率为91.3%,使用3次时为87.2%,使用5次后仍较高(81.3%),使用6次后为80.2%,说明催化剂再生后有效缓解了失活中毒现象,仍具有较好的催化性能。

此外,对催化剂重复使用过程中金属活性组分的溶出情况作了分析,结果见表3。由表3可以看出,催化剂上金属活性组分的负载较为稳定,且各金属组分活性失效程度接近,重复利用时金属溶出较少。

表3 催化剂重复使用过程中金属组分的溶出率

3 结论

a)采用碱处理后的ZSM-5负载Zn和Co金属活性组分时,在550 ℃下焙烧制得的Zn-Co/ZSM-5催化剂的催化性能较好,具有良好的孔道结构,活性组分在ZSM-5分子筛表面均匀分布。

b)当废水中臭氧通量为2.0 L/min、臭氧质量浓度为4 mg/L、Zn-Co/ZSM-5投加量为0.4 g/L时,60 min后废水的COD去除率可达96.1%。

c)负载型双金属催化剂的作用效果优于单金属催化剂,说明Zn和Co两种金属活性组分的协同作用有利于提升体系的氧化能力。

d)该催化剂使用6次后,仍具有较好的催化性能,COD去除率为80.2%,金属组分溶出较少。