钢−UHPC组合桥面闭口纵肋−横隔板接头疲劳性能

2021-10-18向泽祝志文

向泽,祝志文

(1.邵阳学院 城乡建设学院,湖南 邵阳422000;2.汕头大学 土木与环境工程系,广东 汕头515063;3.湖南大学 土木工程学院,湖南 长沙410082)

公路交通量上升速率快,尤其是货车占比大且超载严重,致使钢结构桥梁容易产生疲劳开裂[1−3]。疲劳开裂会引发钢桥面刚度下降,增大轮载下桥面局部变形,进一步劣化铺装层受力并导致钢桥面锈蚀,降低结构耐久性及正常使用性能,危及桥梁安全。在轮载作用下,传统沥青铺装钢桥面存在显著局部变形与高应力,特别是处于夏季高温时,沥青铺装层软化会降低桥面刚度,故许多钢桥面桥梁在运营不到20 a就需进行加固[4]。为避免产生过早的疲劳破坏,可引入刚性铺装层来提高桥面局部刚度,使更多桥面组件能共同承担轮载作用,改善结构疲劳性能[5]。超高性能混凝土(UHPC)的弹模高、强度大且疲劳性能好。将UHPC刚性铺装层与正交异性钢桥面结合,可以形成一种新型组合桥面,大幅提高桥面刚度,降低构造细节应力。研究表明,钢-UHPC组合桥面有效地提高了纵肋−面板接头疲劳性能,而对纵肋−横隔板接头疲劳性能提高并不显著[6]。在轮载作用下,纵肋−横隔板接头处于复杂的三维受力状态,为面内−面外应力组合效应,应力集中明显,疲劳损伤严重。为此,彭勃等[7]针对钢-UHPC组合正交异性桥面,研究了纵肋−横隔板接头疲劳特性随切口形状及横隔板厚度变化的情况。结果表明,当切口形状采用Eurocode 3规范[8]中的铁路桥形式或横隔板厚度达到22 mm时,可使构造细节在规范疲劳荷载模型下的应力幅低于相应常幅疲劳极限值,但还是大于截止应力幅,为有限疲劳寿命设计。当桥梁运营交通量高或卡车轴重大时,钢-UHPC组合桥面构造细节仍存在疲劳破坏的风险。然而,AASHTO LRFD规范[9]指出,当桥梁交通量高时,应设计成无限疲劳寿命,降低全寿命周期成本。因此,本文基于一座钢-UHPC组合正交异性桥面桥梁,研究纵肋−横隔板接头在规范疲劳荷载模型下的受力特性,评估其疲劳性能,并探讨切口尺寸对构造细节疲劳性能的影响,研究成果可以为桥梁设计提供指导。

1 研究对象

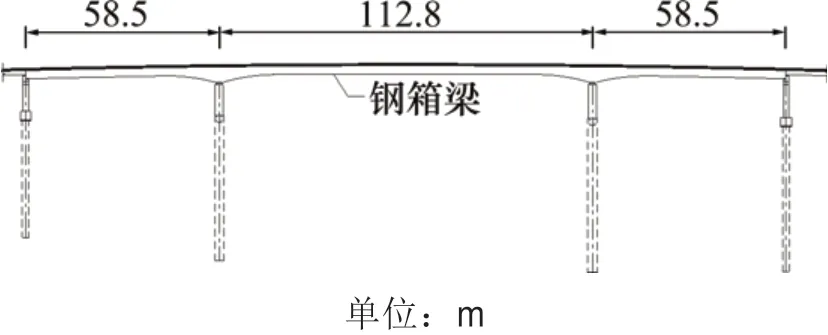

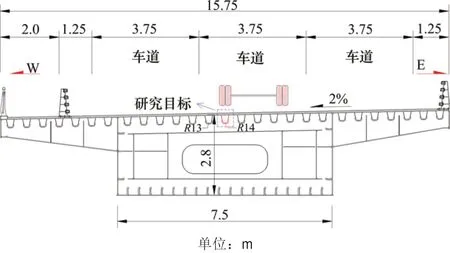

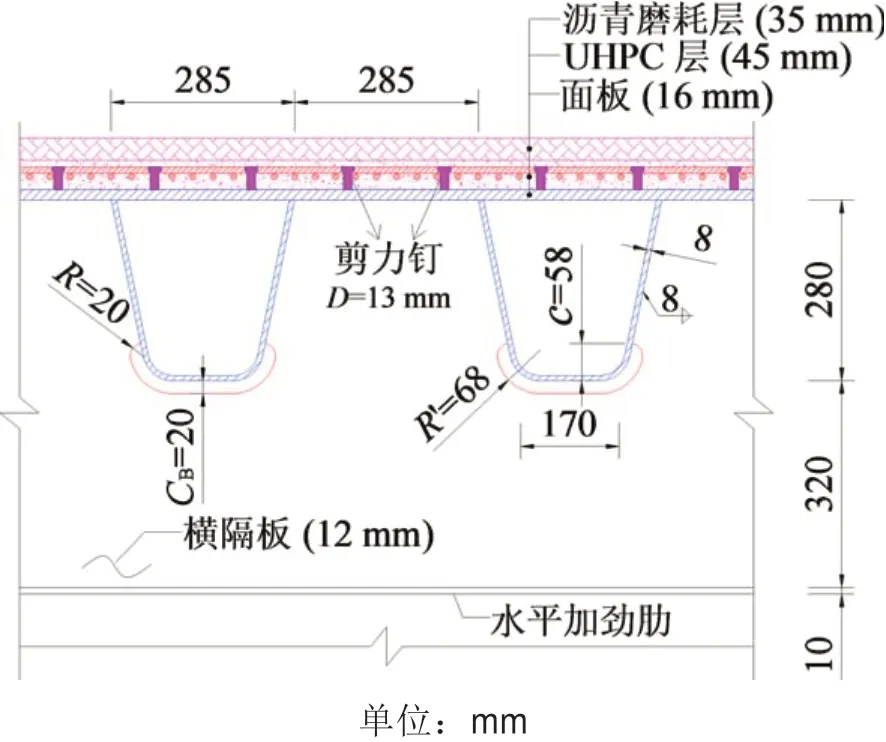

佛陈大桥是一座左右分幅桥梁,其右幅为钢箱连续梁结构,图1和图2分别给出了桥梁的立面及横断面布置。钢箱梁采用正交异性桥面,其设计为16 mm厚面板、8 mm厚闭口纵肋及12 mm厚横隔板。纵肋高为280 mm,横桥向间距为570 mm。横隔板间距L为2.5 m,切口形状及尺寸如图3所示,上端圆弧半径R为20 mm,切口高度c为58 mm,切口间隙CB为20 mm。45 mm的UHPC层与钢桥面采用高度和直径分别为35 mm和13 mm的栓钉实现可靠结合,其纵、横桥向间距均为150 mm。

图1 主桥立面图Fig.1 Bridge elevation

图2 钢箱梁跨中横断面图Fig.2 Cross section of steel box girder at midspan

图3 钢-UHPC组合桥面板构造细节Fig.3 Structural details of steel-UHPC composite bridge deck

构造细节实桥现场应力监测结果得出[3,10],该钢-UHPC组合桥面在现有交通条件下,纵肋−面板构造细节应力幅较小,尤其是面板侧构造细节,为无限疲劳寿命;而纵肋−横隔板构造细节应力幅相对较大,为有限疲劳寿命。

2 有限元分析

2.1 分析方法

对于正交异性钢桥面纵肋−横隔板连接焊缝,存在2种常见的开裂形态[5],如图4所示。其中:RF1为焊缝末端纵肋腹板上与焊缝方向垂直的裂纹;RF2为横隔板侧的裂纹。

评估钢结构桥梁疲劳性能的常用方法为S-N曲线分析方法[11],可以用式(1)来进行疲劳评估。该方法包含热点应力法与名义应力法等,由于纵肋−横隔板接头受力复杂,故应采用热点应力法进行评估[16]。对于钢结构焊接构造细节,Eurocode 3[12]给出了2条适用于热点应力法的S-N曲线,即图5中的FAT90和FAT100。此外,AASHTO LRFD规范指出,等级C的S-N曲线(与FAT90相当)可包络试验中的全部热点应力幅数据。因此,本文纵肋−横隔板接头构造细节采用热点应力法开展疲劳评估,对应的S-N曲线为Eurocode 3规范的FAT90,截止应力幅为36.4 MPa。

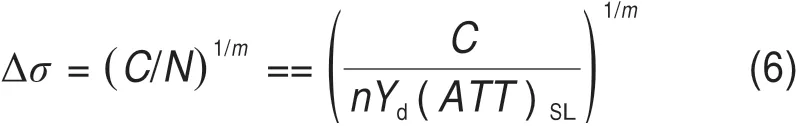

式中:C为常数;N为应力循环次数;Δσ为轮载作用应力幅;m为斜率,当Δσ高于常幅疲劳极限时为3,当Δσ低于常幅疲劳极限但高于截止应力幅时为5。

对于焊接钢结构,通常存在如图6所示的两类焊趾热点。其中,a型焊趾在板件表面,其热点应力由表面膜应力与弯曲应力组成;b型焊趾在板件端部,其应力与板件厚度并不相关,故不能通过膜应力与弯曲应力直接确定。

图6 构造细节热点类型Fig.6 Hot-spot types for structural detail

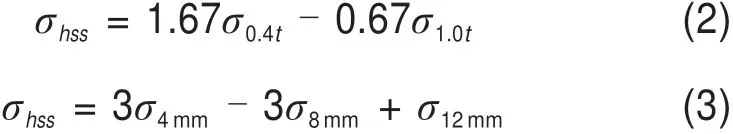

构造细节的热点应力取值与计算方法、单元类型以及网格划分等诸多因素相关。由于本文子模型网格精细(见图8),故热点应力基于IIW[13],采用式(2)和式(3)求解。由于纵肋−横隔板接头的横隔板侧细节(RF1)为a型热点,因而采用式(2)进行求解。而焊缝末端细节RF2为b型热点,采用式(3)求解。

式中:σhss为热点应力;t为板厚;σ0.4t与σ1.0t分别为离开焊趾0.4t与1.0t位置处的应力值。

2.2 有限元模型

为可靠地获得纵肋−横隔板接头在轮载作用下的应力响应,基于ANSYS有限元分析平台,建立了双尺度有限元分析模型,即钢箱梁节段模型与构造细节局部子模型。

节段模型长12.5 m,包含5个纵肋跨度和5个横隔板,如图7所示。采用Solid185实体单元模拟UHPC层,其弹性模量和泊松比分别为42.6 GPa和0.2[14]。采用Shell63壳单元模拟钢板,其弹性模量和泊松比分别为206 GPa与0.3。采用Beam188梁单元模拟剪力钉。UHPC层与钢面板的组合效应处理为部分滑移,即剪力钉底部和钢面板共节点,向上和UHPC层共节点,而剪力钉以外的区域,耦合UHPC底面及钢面板竖向(X方向)自由度。鉴于节段模型较大,为降低计算量,仅对应力梯度高的区域使用密网格,以确保网格精度,然后再过渡至稀疏网格,构造细节处网格单元最小边长为5 mm。模型边界设置为:在纵桥向(Z方向)两端,约束3个方向平动自由度及竖向(X方向)转动自由度。

图7 节段有限元模型Fig.7 Sectional finite element model

由于正交异性钢桥面构造细节疲劳性能与轮载位置相关性高,故本文选取重车道一侧轮迹线下的纵肋为研究对象,即图2中的纵肋R14。针对目标细节所在范围,建立了如图8所示的精细化局部子模型。在子模型中,除剪力钉仍采用Beam188梁单元模拟外,其余组件均采用Solid185实体单元模拟。子模型网格单元尺寸除保证求解精度外,还需实现热点应力外推插值,构造细节处的单元最小边长为1 mm,如图8所示。子模型的精细化网格划分能充分提高求解精度,而不会带来大的计算量,其边界条件来源于节段模型的位移解。

图8 子模型及局部网格Fig.8 Submodel and local mesh

2.3 疲劳荷载

采用Eurocode 1[15]中的疲劳荷载模型III开展疲劳分析,其为单车模型,包含2个轴组,如图9所示。根据正交异性桥面构造细节力学特征,在开展疲劳分析时,可不计入多车影响[16−17]。欧洲规范中疲劳荷载模型Ⅲ已考虑了动力冲击效应1.2。单个车轮触地面积为0.4 m×0.4 m,再计入35 mm沥青磨耗层对轮载的分散效应(忽略刚度贡献),其作用面积为0.47 m×0.47 m,轮压值等于0.271 MPa。

图9 疲劳荷载模型ⅢFig.9 Fatigue loading modelⅢ

轮载横桥向作用位置,基于正交异性桥面受力特征,采用图10所示的3种典型加载工况[17]。轮载纵桥向作用位置,以疲劳荷载模型III的前轴(Z1)从Z=-5处开始,沿Z轴移动到最后一根轴(Z4)至Z=5处,间距为0.05 m,每个横向作用位置均对应369个纵向荷载工况。

图10 典型横向轮载作用位置Fig.10 Typical loading locations in transverse direction

3 计算结果

3.1 焊缝末端细节

图11 给出了焊缝末端细节在3个典型横向荷载位置下的应力响应曲线。可见,构造细节应力幅在LC1下有最小值29.0 MPa,在LC2下有最大值41.9 MPa。该细节位于纵肋−横隔板接头焊缝末端的纵肋腹板上,裂纹一般从焊趾处萌生,然后沿与焊缝垂直的方向扩展。由于横隔板弧形切口的设置,造成横隔板位置处的纵肋底部无约束,会产生自由的面外弯曲变形,从而引发了高的面外应力。

图11 焊缝末端细节应力响应Fig.11 Stress response of weld-end detail

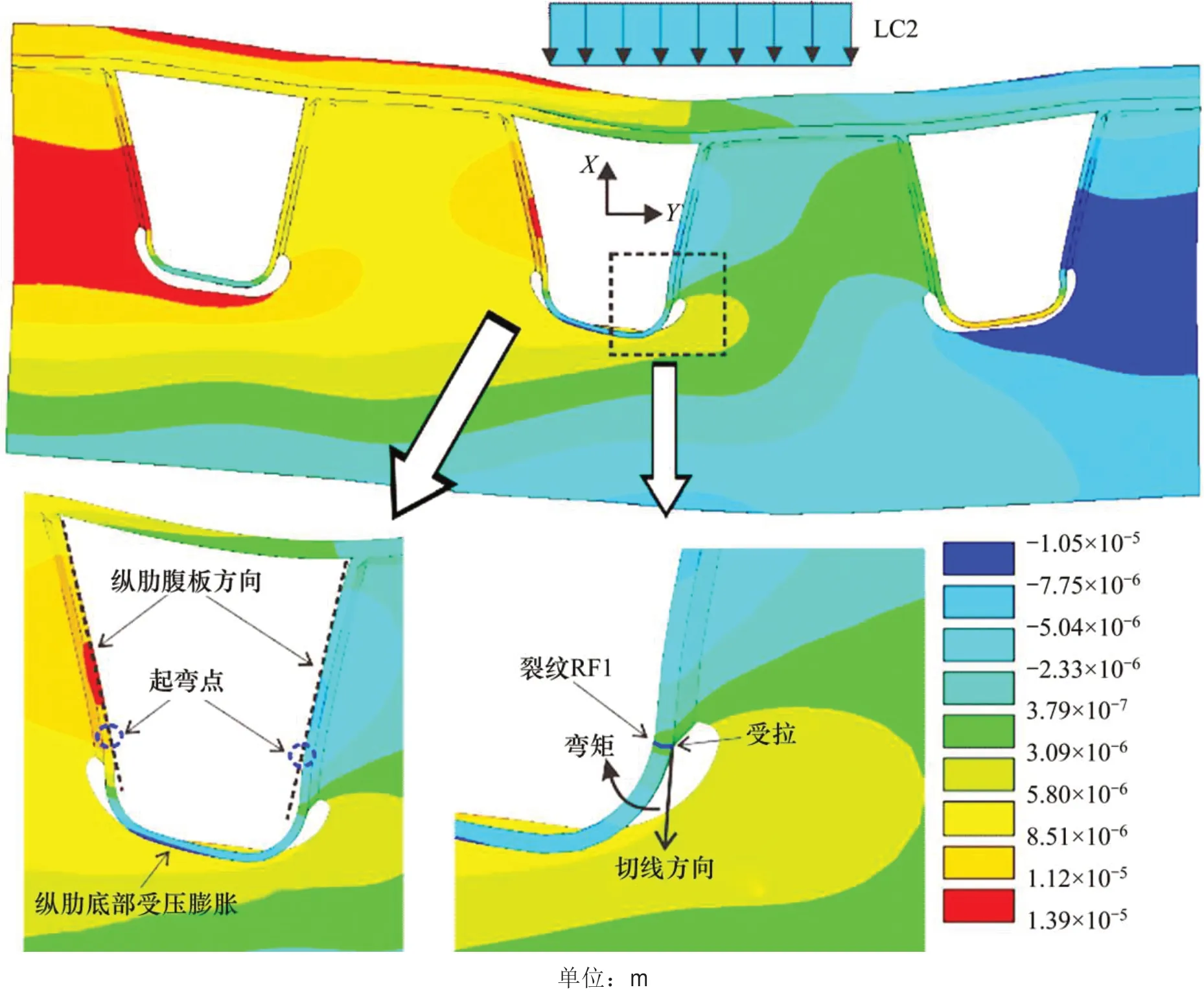

图12 给出了焊缝末端细节在LC2下的变形云图(Y方向)。可见,纵肋底部的腹板出现了显著的横向位移,即面外弯曲变形。该变形由2种效应组成:1)扭转效应[18],在轮载作用下,跨中部位的纵肋腹板会出现扭转,由于纵肋底部在横隔板切口处没有约束,从而出现了横向位移,引发高的应力,为主效应;2)泊松效应[19],纵肋弹性支撑于横隔板上,可视为连续梁,在负弯矩区域,闭口肋底部因受压会产生膨胀,造成纵肋腹板出现横向变形,引发弯曲应力,为次效应。从图12可见,因泊松效应而致使纵肋底部膨胀的弯曲起始点,位于纵肋腹板与横隔板切口交点上方的某一位置,而不是交点处,故泊松效应对细节引发拉应力。

图12 焊缝末端细节变形云图Fig.12 Deformation contour of weld-end detail

由图11可见,疲劳车的每个轴组均会在细节处产生一个大的拉应力循环。若轮载的单轴正好作用在细节上方,则会在该大应力循环上引发一个小应力循环,方向相反,在LC1下最小,LC3下最大。该现象出现的原因有2个方面:其一是由于横隔板的支撑,降低了轮载作用下纵肋腹板出现的扭转变形,其二是由于轮载直接作用下的纵肋底部受拉,无泊松效应。然而,随着轮载单轴远离横隔板,轮载作用的扭转效应逐步增大;同时,纵肋底部因负弯矩受压而引发泊松效应。当轮载轴组中心正好位于细节所在横隔板上方时,即轮载单轴离开横隔板0.6 m时,构造细节应力响应在扭转效应−泊松效应组合下达到最大值。

提取构造细节在最不利荷载工况下的应力云图(x′方向)如图13所示。可见,该细节处存在显著应力集中,峰值拉应力为49.0 MPa。

图13 焊缝末端细节应力云图Fig.13 Stress contour of weld-end detail

3.2 横隔板侧细节

图14 给出了横隔板侧细节在3种典型横向荷载位置下的应力响应曲线。可以看出,该细节应力幅在LC3下有最小值40.4 MPa,在LC2下有最大值47.9 MPa。该细节裂纹通常萌生于焊趾,然后沿横隔板扩展。在轮载作用下,该细节同时存在面内变形及因纵肋向下挠曲而引发的横隔板面外弯曲变形,总应力为面内应力σI与面外应力σo之和,计算公式见式(4)与式(5)。图15给出了该细节在LC2下的应力分量曲线。当总应力值最大时,面外应力占总应力的38.7%,占比较大,这是由于该桥横隔板切口高度c相对较小,造成纵肋向下挠曲而引发横隔板出现较大的面外弯曲变形。

图14 横隔板侧细节应力响应Fig.14 Stress response of floor beam detail

图15 横隔板侧细节应力分量Fig.15 Stress components of floor beam detail

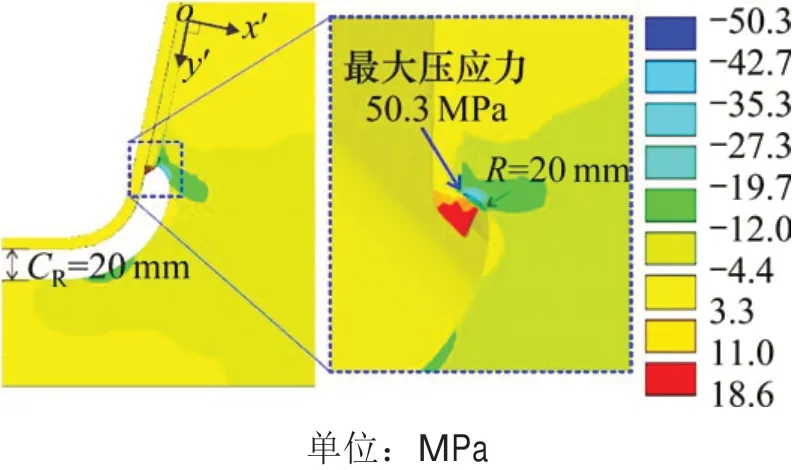

图16 给出了该细节在最不利荷载工况下的应力云图(x′方向)。与焊缝末端细节一样,该细节处也存在显著应力集中,峰值压应力为50.3 MPa。

图16 横隔板侧细节应力云图Fig.16 Stress contour of floor beam detail

式中:σL与σR分别为横隔板左侧与右侧应力。

3.3 UHPC层刚度效应

为评价UHPC层对钢桥面构造细节疲劳性能的影响,本文对无UHPC层的结构开展了分析(总铺装层厚度仍为80 mm)。从表1的分析结果可以看出,UHPC层对围焊细节RF1的应力幅降幅为33.7%,横隔板侧细节RF2的应力幅降幅为21.2%,相对较弱。

表1 构造细节最大应力幅Table 1 Maximum stress range of structural details

此外,从图11与图14的细节应力响应曲线可见,尽管UHPC层增大了桥面刚度,降低了构造细节应力幅,但仍难以改变钢桥面构造细节轮载局部效应显著及应力影响线短的特点,故在实际桥梁设计时,可仅采用规范疲劳车的一个轴组开展分析,简化加载形式。

4 疲劳评估

在构造细节疲劳评估时,可首先获取构造细节在规范疲劳车作用下的应力幅,然后将其与Eu‐rocode 3规范[12]对应等级的S-N曲线截止应力幅相比,若应力幅低于截止应力幅,则该细节为无限疲劳寿命设计[20]。从表1可见,纵肋−横隔板接头处的2个构造细节应力幅均高于截止应力幅36.4 MPa(等级FAT90),不能满足无限疲劳寿命设计要求。

假若将该钢-UHPC组合桥面应用于交通量较高的桥梁,基于Eurocode 1规范,可取单车道年卡车通行量为2×106。对于正交异性桥面,Euro‐code 1规范给出了如图17所示的轮载横向分布概率。

图17 轮载中心线横向分布概率Fig.17 Transverse distribution probability of wheel loads

在疲劳设计中,可偏安全地将最不利轮迹线的轮载作用概率取为50%。若疲劳评估仅考虑最不利轮迹线位置处的轮载作用效应,根据式(6)分析得出,具有100 a设计寿命的临界应力幅为31.7 MPa(临界应力幅是指能满足100 a设计寿命的构造细节最大应力幅),低于对应的截止应力幅36.4 MPa。若再计入其余轮载横向位置的疲劳损伤贡献,该临界应力幅会进一步降低。因此,若将该钢-UHPC组合桥面应用于交通量较大的桥梁,应按无限疲劳寿命设计,以保证100 a设计寿命要求。为此,需要对构造设计提出改进措施,使得构造细节应力幅低于截止应力幅,获得无限疲劳寿命设计。

式中:(ATT)SL为单车道年卡车通行量;Yd为构造细节疲劳寿命(年);n为单辆疲劳车在构造细节处产生的应力循环次数,对于本文纵肋−横隔板接头,从图11和图14的轮载应力响应曲线可以看出,疲劳车的每个轴组均产生一个应力幅,故n等于2。

5 切口尺寸的影响

5.1 切口高度

由于在纵肋−横隔板接头处设置了切口,故切口高度对构造细节受力会产生一定影响[21]。将横隔板切口高度c从原设计的0.058 m增加至0.1 m,与纵肋高度的比值为1/2.8,大于美国AASHTO规范对横隔板切口高度建议的最小值1/3[9,16]。当切口高度为0.1 m时,计算得出,RF1和RF2的应力幅分别为45.7 MPa与55.2 MPa。与原设计相比,增加切口高度会导致焊缝末端细节RF1应力幅增大,这是因为增加切口高度虽能削弱泊松效应,也会增加扭转效应;同时,增加切口高度也会导致横隔板侧细节RF2应力幅增大,这是因为增加切口高度虽能降低面外应力,也会增大面内应力。从图18的0.1 m切口高度下细节应力云图可以看出,增加切口高度,会显著增大纵肋−横隔板接头的峰值应力,导致应力集中效应进一步增强。

图18 0.1 m切口高度下的细节应力云图Fig.18 Stress contours of details under 0.1 m cutout height

5.2 切口间隙

Eurocode 3规范[8]对公路钢结构桥梁的切口间隙提出了要求,即切口间隙不小于25 mm且大于横隔板厚度的2倍。该规范中的切口间隙和切口上端圆弧半径是相等的,故增加切口间隙也会同时增加切口半径,而增加切口半径能降低构造细节应力集中效应[16]。此外,增加切口间隙能减小横隔板侧细节面外弯曲应力[21]。

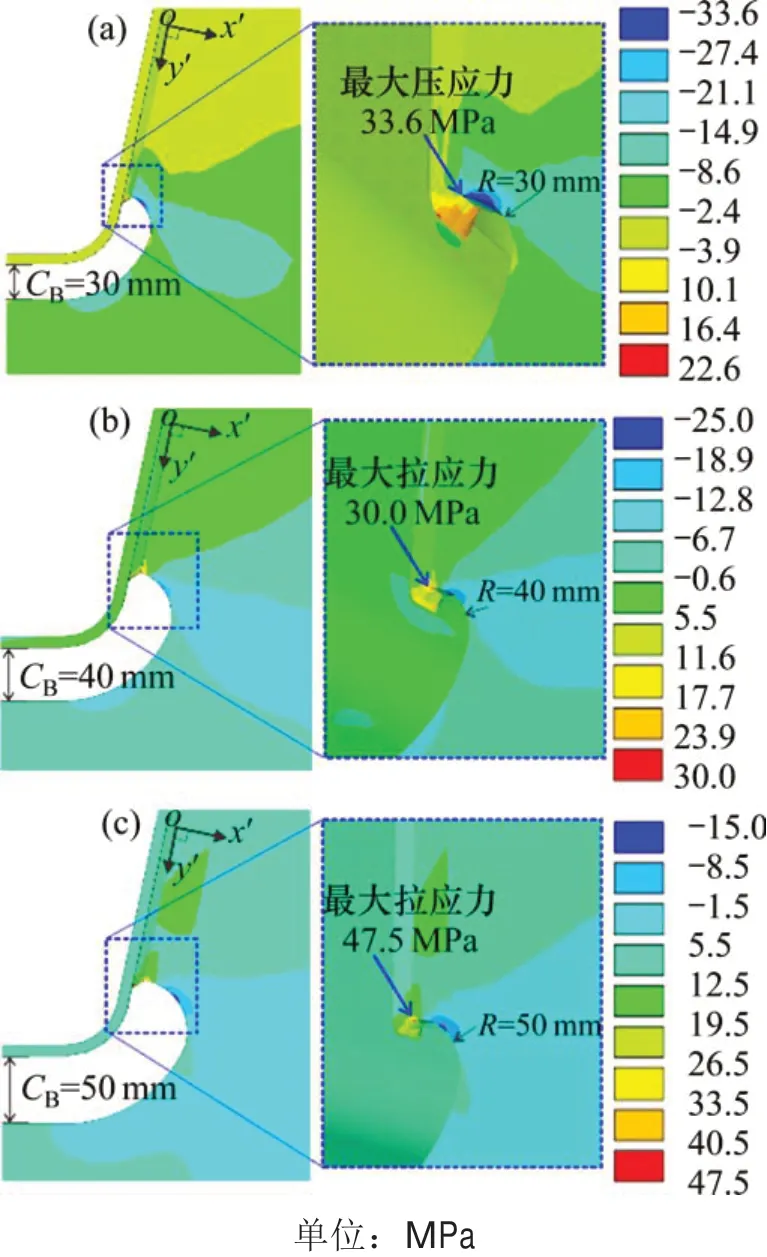

图19 给出了细节在4种不同切口间隙下的应力幅。可见,切口间隙对纵肋-横隔板接头的应力幅影响很大。其中,焊缝末端细节RF1应力幅随着切口间隙的增加而不断减小;而横隔板侧细节RF2应力幅呈现先减小后增大的趋势,在CB=30 mm时,细节RF2有最小应力幅34.3 MPa。

图19 4种切口间隙下的细节应力幅Fig.19 Stress ranges of details under four cutout clearances

图20 给出了横隔板侧细节在不同切口间隙下的应力云图(x′方向)。可见,当切口间隙不断增大时,横隔板侧细节RF2的峰值应力呈现先受压后受拉的趋势,这是因为随着切口半径不断增加,横隔板侧细节从面内剪切效应变为弯曲受拉效应。与图19中的横隔板侧细节应力幅一样,峰值应力也是先减小后增大。

图20 横隔板侧细节在不同切口间隙下的应力云图Fig.20 Stress contours of floorbeam detail for various cutout clearances

鉴于仅改变切口间隙大小(对应UHPC层厚度为45 mm),仍无法将纵肋−横隔板接头应力幅减小至截止应力幅以下,本文考虑将UHPC层厚度增加至50 mm,并与40 mm的切口间隙相结合,来进一步降低纵肋−横隔板接头应力幅。有限元分析表明,在该参数组合下,焊缝末端和横隔板侧应力幅分别为34.9 MPa和32.4 MPa,低于相应的截止应力幅36.4 MPa,实现了无限疲劳寿命设计。

本文的切口尺寸研究虽然基于特定切口形状开展,但研究得出的切口尺寸改变对构造细节疲劳性能影响规律同样适用于其他切口形状。

6 结论

1)纵肋−横隔板接头处存在显著应力集中,焊缝末端细节应力以面外弯曲应力为主,包括扭转效应与泊松效应;横隔板侧细节应力由面内与面外应力组成。

2)UHPC层难以改变桥面构造细节轮载局部效应显著及应力影响线短的特性,实际桥梁设计中可仅采用规范疲劳车一个轴组开展分析,简化加载形式。

3)增加切口高度会增加纵肋-横隔板接头应力幅。随着切口间隙不断增大,焊缝末端细节应力幅逐渐降低,而横隔板侧细节应力幅呈先减小后增大的趋势。

4)45 mm厚的UHPC层对纵肋-横隔板接头应力幅降幅为20%~40%。将50 mm厚的UHPC层与40 mm的切口间隙结合,可以使本文研究背景的连续梁桥纵肋−横隔板接头实现无限疲劳寿命设计。