基于细观非均质模型的水稳碎石基层材料疲劳开裂研究

2021-10-18赵晓康董侨肖源杰杜慧贾彦顺

赵晓康,董侨,肖源杰,杜慧,贾彦顺

(1.东南大学交通学院,江苏南京,211189;2.道路交通工程国家级实验教学示范中心(东南大学),江苏南京,211189;3.中南大学土木工程学院,湖南长沙,410000)

作为一种多相复合材料,水泥稳定基层(cement treated base,CTB)材料具有典型的细观非均质性。首先,在细观尺度上CTB由骨料、砂浆、界面过渡区和孔隙组成[1],宏观的复杂变形及力学响应是其细观乃至微观组成与结构的体现[2];其次,水泥砂浆是一种多相材料混合物,在微观上,硬化浆体包含有水化产物、毛细孔隙和未水化颗粒等物相,其材料属性在空间上的分布存在随机性[3]。然而,受到观测技术水平的限制,现有的CTB 疲劳试验测试方法均无法充分考虑材料非均质的影响[4−5],在以往的断裂数值研究中也往往忽略砂浆材料的细观非均质性,而将其看作连续均质体对待[6−7]。因此,对于CTB 这类非均质材料的破坏问题,需要借助数值模拟手段,建立细观非均质断裂模型,从细观尺度研究其宏观疲劳开裂行为与损伤规律。

目前,细观非均质数值模型主要通过随机方法来实现。其中,XUE 等[8−9]采用随机骨料建模法随机生成一定形状、级配和位投放置的几何模型,实现了对材料细观结构特征的表征;SU 等[10]基于空间概率分布模型,采用材料随机场法研究了材料属性(如弹性模量、抗拉强度或断裂能)自身的非均质性。而对于CTB 的细观模型,可以考虑将两者结合起来,以充分表征骨料细观结构特征和水泥砂浆材料内部的非均质特性。目前,针对水泥砂浆的非均质性研究,以Weibull 和正态分布为主[11−13],然而对于特定的胶结材料,其力学性能应该存在一个上限值,而非无穷大。针对模型中性能数据大于分布函数均值的部分,难以与实际情况相对应。因此,采用完整的Weibull 或正态分布表征材料性能分布显然是不合理的。此外,现有材料随机场模型参数均是假定的[10,14],没有明确获取方式,其适用性有待进一步验证。

纳米压痕作为一项微观力学表征技术可定量研究多相非匀质材料的微观力学性能,通过在一片微区上布置网格点阵,将每个压痕试验看作是一个独立统计事件,采用定量统计分析方法可以获得测试区的力学分布特征[15]。因此,将点阵压痕技术与材料属性随机场分布模型相结合进行砂浆材料仿真分析,可以更真实、准确地表征其非均质特性。针对目前CTB 疲劳研究中的不足,为了深入了解细观非均质的构成对疲劳开裂行为的影响,本文拟借助数值仿真手段分析CTB 材料的疲劳开裂行为研究及细观劣化规律。首先,本文采用离散元法(DEM)和随机算法建立细观非均质随机骨料数值模型;其次,利用数字图像处理技术(DIP)实现模型重构,并结合纳米压痕试验确定材料力学参数分布;第三,基于建立的DIP重构模型进行参数反演获取模型参数,并基于平行黏结衰变表征循环荷载下的疲劳衰变行为;最后,基于建立的细观模型开展虚拟半圆弯曲(SCB)强度和疲劳试验,模拟细观疲劳开裂过程,并探索细观非均质性对结构疲劳开裂行为的影响。

1 细观数值模型

1.1 随机骨料模型

本文运用离散元颗粒流程序(Particle Flow Code 5.0,PFC5.0)构建二维半圆弯曲(semicircular bending,SCB)随机骨料模型,虚拟试件直径为150 mm,集料粒径为1.18~19.00 mm。为了提高计算效率,将粒径小于1.18 mm 的粒料采用半径为0.5 mm 的颗粒单元代替,通过Fish 命令按照12%的孔隙率生成圆形骨料球体,并设置球体刚度使之分散均匀,形成圆形骨料基础模型。圆形骨料设计级配结果如图1所示。

图1 虚拟试件骨料设计级配Fig.1 Aggregate target gradation of vitual specimen

首先,基于圆形颗粒采用随机算法生成不规则的骨料模板,将骨料二维形状视为边长个数为4~10的多边形[16],然后按照式(1)~(3)生成随机多边形。为了使生成的随机骨料粒径与设计级配一致,随机算法中内嵌了半径缩减系数a。通过随机半径和随机旋转角度控制多边形顶点的投放,从而表征骨料的不规则特征。

然后,采用直径为0.3 mm 的基本颗粒单元进行规则排列,将不规则多边形覆盖的颗粒组建为集料单元,其余未被覆盖部分用以模拟水泥砂浆。砂浆部分的空隙率设定为4.0%[17],通过随机删除部分砂浆颗粒单元来实现[18]。

最后,将圆形试件一分为二,形成SCB 随机骨料模型。模型生成过程如图2所示。

图2 随机骨料模型Fig.2 Random aggregate model

式中:i为圆形颗粒编号;n为多边形骨料边数,取值为[4,10];k为多边形骨料顶点编号,取值为[1,n];Ri,Xi和Yi分别为第i个圆形集料的半径和圆心坐标;rik,xik和yik分别为对应的多边形随机骨料的第k个顶点距该圆圆心的距离与横、纵坐标;λ,γ和δ分别为[0,1]的随机数;a为缩减系数,取0.2。

1.2 接触本构模型

DEM 基本思想是把不连续体分离为刚性单元的集合,并在散体颗粒间施加连接,用时步迭代算法求解各刚性单元的运动方程,继而求得不连续体的整体运动形态[18]。因此,模型相邻颗粒间需设置接触。

本文所构建细观模型主要包含集料和砂浆2种实体介质,需要设置集料颗粒内部、集料和集料间、集料和砂浆界面处以及砂浆颗粒内部共4种接触行为。由于集料可视为线弹性体,砂浆为黏结材料,其接触方式可分别采用PFC5.0 内置的线性接触黏结模型和平行黏结模型来表征。涉及的主要模型参数有线性接触黏结的有效模量、刚度比及黏结强度,平行黏结的有效模量、刚度比与黏结强度。

2 细观模型参数确定

2.1 材料属性随机场模型

本文采用网格点阵压痕试验研究非均质砂浆的材料属性分布。

首先,通过切割、封装、打磨和抛光等工艺,将CTB芯样制成表面平整的纳米压痕试样。

然后,通过高倍显微镜在砂浆部位选取一个平坦测试区,采用20 μm 的间距将测试区划分为10×5 的点阵。采用Micro Materials 纳米压痕仪以0.1 mN/s的加载速度向压痕点施加荷载,峰值荷载设为2.0 mN[19],同时记录荷载−位移曲线。

最后,采用Oliver−Pharr 算法[20]计算各点压痕模量。

本研究分别对试样A和B进行了2次纳米压痕对比试验,测试结果如图3所示。由图3可见:CTB 砂浆微观压痕模量基本位于正态分布的左半部分,且其标准差为均值的3/10。由于压痕模量为小形变时单位面积上承受的力代表了微观尺度材料变形的难易程度,对于DEM模型而言,开裂定义的是颗粒单元分离至参考间距时发生的黏结断裂,当断裂的参考间距一定时,材料模量与断裂强度呈正比,即压痕模量高的颗粒单元应具有更高的破坏强度。本文DEM 模型中砂浆及界面的力学本构采用平行黏结模型表征,其抗拉强度和黏聚力决定了模型黏结的破坏强度[18],因此,假定砂浆及界面相的抗拉强度和黏聚力在二维空间上服从半正态分布,以此构造非均质模型材料属性随机场,如式(4)所示。

图3 压痕模量结果分布Fig.3 Distribution of indentation modulus

式中:Y为模型参数最终设定值;x为标准正态分布随机变量,x~N(0,1);μ为模型参数输入值;σ为模型参数标准差,σ=0.3μ。

2.2 细观力学参数反演

DEM 模型细观参数与材料宏观性能间存在一定相应关系[18],据此可以初步确定所需模型参数。但由于各参数间的交叉影响,拟定参数仍需要经过反复校准才能反映真实材料的力学特性。本文采用数字图像处理技术(DIP)对真实试件进行模型重构,然后基于DIP 重构模型以现有水泥砂浆[21−22]和集料[23]研究成果为迭代初始值,保持固定砂浆及界面相的抗拉强度和黏聚力参数分布规律(σ=0.3μ)不变,采用参数反演确定模型细观参数。DIP模型重构如图4所示[2]。其中,仅提取较大粒径骨料,将较小颗粒视为水泥砂浆,砂浆空隙率为4%,通过随机删除砂浆颗粒来实现。室内SCB 强度试验采用UTM−25 试验机,2 个支座间距为120 mm,加载速率为0.86 mm/s。虚拟试验条件与其保持一致,并通过圆形墙体模拟加载和支撑单元。试验过程中分别采集上部加载轴的载荷和竖向位移,通过比较荷载−位移曲线的差异,不断调整输入材料参数。为了验证反演结果的准确性,同时设置了验证组,根据2 次模拟结果进一步校准反演参数。最终模型输入参数如表1所示。

图4 DIP模型重构[2]Fig.4 Modeling process based on DIP[2]

表1 模型细观力学参数Table 1 Material parameters in DEM model

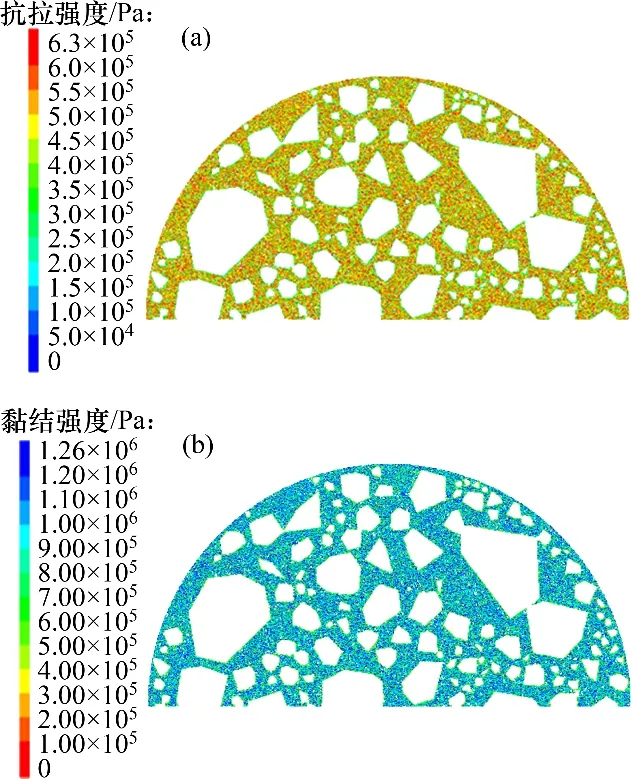

基于式(4)构造的材料随机场模型,采用用户自定义的Fish 命令对数值模型中的砂浆及界面相的抗拉强度和黏结强度参数进行随机赋值,从而构建具有非均质特性的细观断裂模型。非均质细观模型中的材料参数分布结果如图5所示。

图5 材料属性随机场分布(σ=0.3μ)Fig.5 Detailed view of material random field(σ=0.3μ)

3 虚拟疲劳实现

离散元中,颗粒间的接触模型作为连接的强度准则,控制着裂纹的产生,当连接受力超过强度准则时,接触消失,即颗粒间发生断裂。同时,在PFC5.0 中,采用时步迭代算法求解颗粒间法向和切向应力。针对以水泥砂浆为主要胶结料的CTB 材料,损伤主要发生在砂浆基体和界面处,二者均采用平行黏结模型表征颗粒间的力学属性,平行黏结模型中接触黏结力与颗粒半径Rˉ和黏结半径系数有关,因此,将疲劳损伤率定义为平行黏结半径Rˉ减少量的相对值,并通过控制平行黏结半径系数表征材料宏观性能的衰变,如式(5)~(6)所示。平行黏结半径Rˉ的衰减,反映了颗粒间黏结强度的减弱,因此,随着荷载施加,颗粒接触黏结破坏数量增多,使材料整体强度降低。这与宏观疲劳试验过程中模量的衰减和应变响应的增大规律相一致[24−26]。

式中:为平行黏结半径;R(1)和R(2)为接触两端颗粒半径;为黏结半径系数;ω为平行黏结衰变率;t为计算时间。

基于POTYONDY 等[27]对岩石类材料腐蚀损伤的研究成果,并结合疲劳性能应力−寿命曲线(S−N曲线)指数模型[28],提出以平行黏结衰变法模拟循环荷载作用下的疲劳衰变,并通过自定义Fish 函数,将衰减模型嵌入到DEM 运算的每个时间步中,实现了虚拟材料随时间的疲劳损伤行为。由于细观疲劳衰减模型系数难以直接确定,本研究以应力比为0.8 时的疲劳次数控制在100 次左右为目标,构建疲劳衰变模型。

4 虚拟疲劳试验

4.1 虚拟疲劳试验设计

虚拟SCB 疲劳试验采用无间歇的应力控半正弦波(Haversine)循环加载模式,应力峰值由SCB虚拟强度试验和应力比确定。为保证加载过程的稳定性,将最小荷载设置为0.1 kN,并设置有预压过渡阶段。同时,采用较高的加载频率100 Hz 提高计算效率,即单次荷载循环为0.01 s。计算时间步长为10-6s,一次荷载循环需经历10 000个计算步。本文共选取了0.6,0.8,1.0 和1.2 这4 个应力比进行虚拟疲劳试验,并研究半正态分布材料随机场模型参数对虚拟试件疲劳开裂行为的影响。

4.2 细观疲劳开裂过程

为了研究细观疲劳开裂过程,首先对σ=0.3μ时的随机骨料模型进行了虚拟疲劳试验。图6所示为不同疲劳阶段的力链情况。由图6可见:在常应力循环荷载下,初始阶段试样底部中间区域受拉,顶部和支点处受压,这与实际三点弯曲试验受力状态一致;裂纹扩展阶段,微裂纹开始萌生汇合,形成初始主裂纹,表现为裂纹尖端部位成主要受拉区,并随着主裂纹的扩展而上移;在最终断裂阶段,裂纹贯穿试件,受拉区进一步减小,试件不能承受足够的外力荷载而发生断裂破坏。力链演化过程很好地展示了疲劳加载过程中试件内部应力场的分布情况,表明张力是疲劳开裂演化的驱动力,抗拉强度是提升结构抗疲劳开裂能力的关键。

图6 疲劳开裂力链演化Fig.6 Evolution of force chains during fatigue cracking

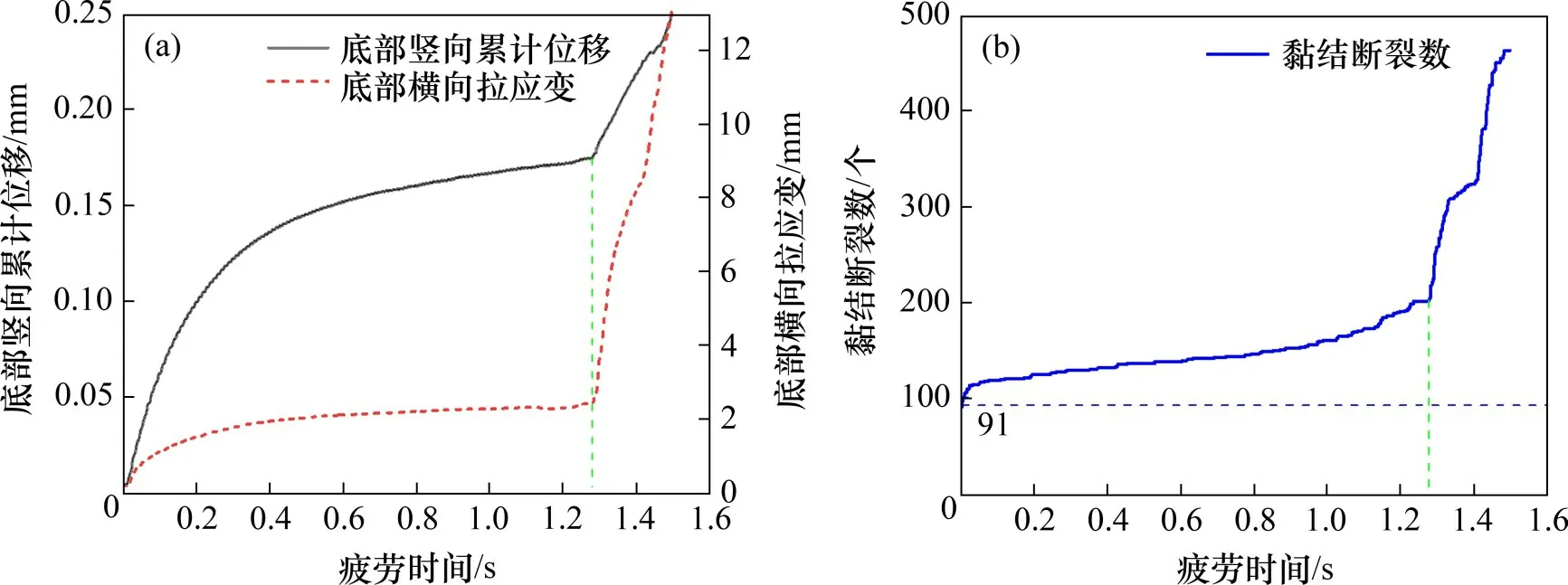

图7(a)所示为试件底部竖向累计位移和横向拉应变随疲劳时间的变化图。为了避免监测结果受到裂纹的影响,选取底部中心20 mm 的范围作为监测区域。可见,竖向累积位移和横向拉应变具有相同变化趋势,在平稳扩展和快速增长阶段间存在有一个明显拐点,对比图7(b)可以发现,在该拐点处,黏结断裂数出现了急剧增长,表明出现了宏观开裂。因此,可将该拐点对应的加载时刻称为疲劳寿命。在拐点之前,微裂隙逐渐萌生,裂纹增长和试件变形较平缓,疲劳损伤不显著;之后,开裂速度增大,并伴有较大垂直位移和底部拉应变,表明微裂隙汇集形成了宏观裂纹,疲劳开裂发生。疲劳模拟结果表明,疲劳损伤在循环加载过程中呈非线性累积,裂纹扩展是疲劳破坏的主要阶段。值得注意的是,在初始时刻,黏结断裂数并不为零,这是由于材料属性随机场中存在颗粒黏结力较弱的单元,其在初始的预加载阶段就已发生断裂破坏,因此,表现为零时刻的微裂隙,该部分裂隙可表征为CTB 材料成型过程中的碾压损伤或干缩微裂纹。

图7 疲劳损伤演化过程Fig.7 Fatigue damage evolution

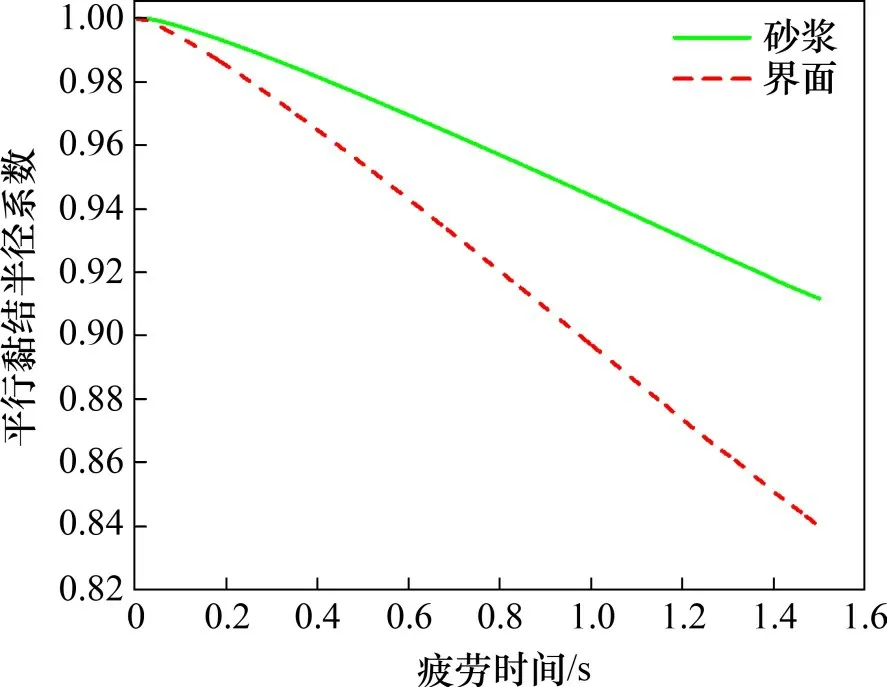

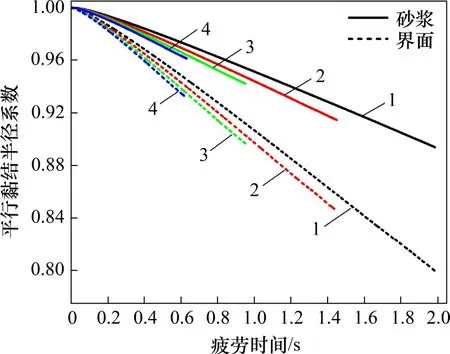

为了直观地反映循环荷载作用下的疲劳损伤过程,提取了平行黏结半径系数λˉ随加载时刻的变化云图,如图8所示。由图8可见:黏结半径系数由初始值1.0(蓝色)开始衰减,衰减部分对应图中绿色区域。达到疲劳破坏时,伴随着黏结半径系数衰变区域增大,裂纹开始扩展。图9所示为平行黏结半径系数的衰变曲线。由图9可以直观地看到黏结半径随加载时刻的衰减过程,特别是集料−砂浆界面处的黏结半径系数比砂浆内部的黏结半径系数衰减得更快,说明界面处所受应力比更大,更容易发生应力集中,是疲劳破坏的薄弱区域。

图8 平行黏结半径系数变化云图Fig.8 Nephogram of variation of parallel bond radius multiplier

图9 平行黏结半径系数衰变曲线Fig.9 Parallel bond radius multiplier decay curve

通过对疲劳加载过程中各项数据的采集分析,表明所建立的疲劳衰减模型包含了随时间变化的疲劳破坏特性,能够在重复荷载作用下实现材料性能的逐渐衰减,准确模拟裂纹扩展过程,虚拟疲劳试验为深入探究疲劳细观开裂提供了一种有效研究手段。

4.3 细观疲劳衰变规律

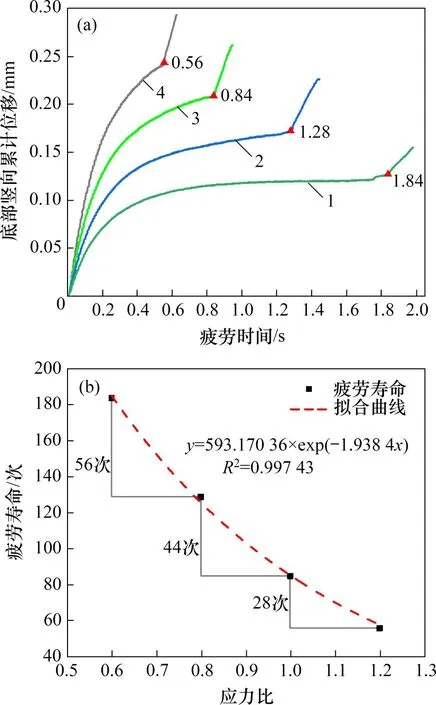

为了探究细观疲劳衰变规律,进行不同应力水平的虚拟疲劳试验(σ=0.3μ),结果如图10所示。由图10可见:高应力比时,模型底部累计位移增长更迅速,达到平稳阶段的位移更大,说明试件在高应力水平状态下具有更明显的应变响应,同时随着应力比增大,裂纹稳定扩展阶段缩短,疲劳寿命降低。图11所示为不同应力水平的平行黏结半径系数衰减过程,由图11可见:砂浆和界面处的损伤增长速度与应力比具有正相关关系。相比较而言,试件在高应力比条件下的疲劳寿命比低应力比要短得多,其衰减幅度随着应力比增大而减小,并且表现出明显非线性。结合平行黏结衰变模型,采用两参数指数函数对S−N曲线进行非线性拟合,得到虚拟疲劳试验寿命预测模型,如式(7)所示:

图10 不同应力比的虚拟疲劳试验结果Fig.10 Virtual fatigue test results of different stress ratios

图11 不同应力比的平行黏结半径系数Fig.11 Parallel bond radius multipliers of different stress ratios

式中:N为疲劳寿命;S为应力比。

值得注意的是,由于算力有限,虚拟疲劳模拟很难像室内试验那样实现成千上万次加载循环,因此,本文对疲劳衰减系数进行了放大处理。在进一步研究中,需结合室内疲劳试验,探索疲劳衰变模型系数与真实疲劳寿命的关系,使数值模拟手段可以更准确地预测疲劳寿命。此外,本文旨在探索材料细观非均质性对结构疲劳开裂影响的普遍规律,因此,对疲劳衰变模型参数的假定适用于对比分析研究。

4.4 性能随机场参数对疲劳开裂的影响

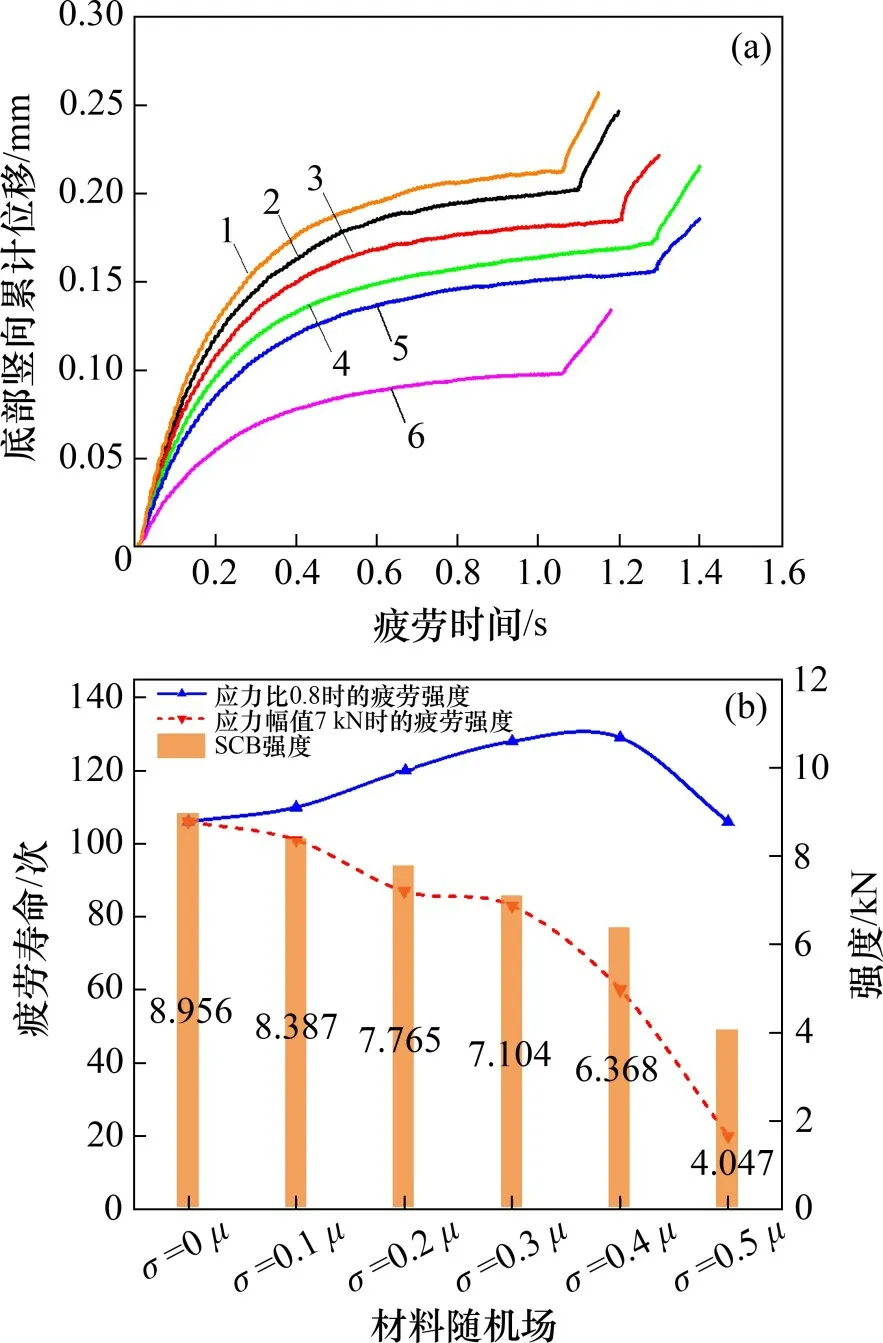

为了研究性能随机场参数对疲劳开裂的影响,分别对6 种半正态分布材料随机场模型(σ=0,0.1μ,0.2μ,0.3μ,0.4μ,0.5μ)进行虚拟疲劳试验,其中σ=0 代表砂浆为均质体的数值模型。首先,测试不同材料随机场模型的SCB峰值强度,然后,按照应力比为0.8进行疲劳试验,疲劳模拟结果如图12所示。

图12 不同性能随机场模型的疲劳试验结果Fig.12 Virtual fatigue test results of different material random field models

由图12(a)可知:随机场模型标准差σ对疲劳寿命有着显著影响,随着σ增大,模型材料性能离散程度增加,试件底部累计位移增长速率减慢,其应变平稳阶段的位移变小,说明试件在同等应力水平下,高离散程度随机场模型的应变响应较小。同时,随着随机场离散程度增大,裂纹稳定扩展阶段逐渐延长,而当σ>0.4μ时,疲劳寿命出现了减小趋势,这是由于随机场离散程度越高,模型中存在颗粒黏结力较弱的单元越多,其在加载初始阶段容易断裂破坏而生成微裂隙,因此,疲劳寿命会出现减小的趋势。

图12(b)所示为在同等应力幅值(7 kN,σ=0均质模型中应力比为0.8时所对应的荷载值)下进行的虚拟疲劳试验结果。由图12(b)可见:随机场模型非均质程度提高,疲劳寿命呈现明显衰减,这正是由于SCB 峰值强度降低所导致的疲劳荷载作用应力比增大,结合式(7)的疲劳寿命预测模型可知,高应力下其疲劳寿命小。此外,值得注意的是,疲劳寿命和SCB 峰值强度的衰减程度间存在一定相关性,据此,可以进一步通过SCB 试件的弯拉强度评估结构疲劳性能。

进一步研究不同性能随机场模型的平行黏结半径系数衰减过程,结果如图13所示。由图13可见:随着随机场模型标准差σ增大,材料的疲劳损伤衰变速率表现出了减弱的趋势。这是因为非均质性诱导结构内部在加载初始阶段产生微裂隙,在循环荷载作用下,这部分微裂隙对颗粒间拉应力的传递起到了一定阻断作用,即模型黏结单元间的连续性降低,对于受拉破坏的SCB 试件,表现为砂浆和界面处的平行黏结半径系数衰减速率降低,应变响应减弱,而最终使疲劳寿命得以延长。

图13 不同性能随机场模型的平行黏结半径系数Fig.13 Virtual fatigue test results of different material random field models

图14所示为不同性能随机场参数的模型断裂形态。由图14可见:材料细观非均质性对疲劳裂纹的扩展具有一定的影响,材料均质性高的模型,其裂纹扩展路径比较单一,而非均质性强的试件,其疲劳裂纹形态更复杂。由于材料性能随机场构成了模型内部的微观薄弱区域,使微裂纹在砂浆中的扩展更加随机,同时,复杂的裂纹扩展路径使其达到破坏时所产生的总裂纹数量增加,即总裂纹扩展路径延长,因此,在试件发生破坏前可以吸收更多的应力能量,在一定程度下,其对延长疲劳寿命有积极作用。

图14 不同性能随机场参数的模型断裂形态Fig.14 Model fracture morphology of different material random field models

由此可见,材料的细观非均质性对结构的疲劳性能影响显著,在同等应力比水平下,一定离散程度的材料随机场可以降低损伤增长速度,延长裂纹扩展路径,提高抗疲劳能力,而过于离散的材料性能又导致结构整体抗拉强度减弱,导致抗疲劳开裂能力降低。同时,由于材料随机场削弱了结构强度,在同等应力作用下,其疲劳寿命显著降低,结合本文研究成果,建议在实际施工过程中采取有效措施提高砂浆材料的拌和均匀性,以将砂浆材料性能离散程度控制在0.4μ以内,这样有利于提高CTB材料的抗疲劳性能。

5 结论

1)基于离散元法和随机算法建立了随机骨料数值模型,通过纳米压痕试验确定了材料属性随机场分布,结合DIP技术和参数反演校准了细观模型参数。所构建的数值模型可以很好地表征真实材料的细观非均质性,可用于CTB 材料的细观断裂仿真分析。

2)基于平行黏结衰变法实现了重复荷载作用下的疲劳衰变行为,准确模拟了裂纹扩展过程,虚拟疲劳试验为深入探究疲劳细观开裂提供了一种有效研究手段。

3)材料非均质特性对结构疲劳寿命的影响具有两面性:一方面,非均质性使裂纹扩展更分散,提高了断裂破坏时的微裂纹总量和对荷载能量的吸收能力,有益于疲劳寿命的延长;另一方面,过于离散的力学性能又可显著降低材料的抗拉强度,削弱结构的承载能力。

4)在施工过程中,合理控制砂浆的拌和均匀性有益于提高CTB材料抗疲劳能力。