高速公路标线、波形梁钢护栏部分性能衰减研究

2021-10-16钟世兴张英杰杨友震

钟世兴,张英杰,杨友震

(1.山东省交通科学研究院,山东 济南 250031;2.济南华鲁中交公路设计有限公司,山东 济南 250101)

引言

近年来,随着我国经济快速发展,高速公路车流量逐步增大,交通安全设施对引导道路行车安全、促进交通畅行起到了重要作用。道路交通标线和波形梁钢护栏作为交通安全设施的主要组成部分,在凸显其重要作用的同时,也暴露出其存在耐久性较差等问题。

随着高速公路交通车流量增多,标线的反光性能经受着严峻考验,车辆磨耗等因素使其反光逆反射系数衰减过快、持久性较差,经常在缺陷责任期内就下降到不合格水平。波形梁钢护栏镀锌浸塑涂层在长期自然环境下易出现层间分离、撕裂、脱落等现象,降低了金属构件的防腐性能,同时增大了工程养护成本。

1 交通标线反光逆反射性能

目前道路交通标线质量逐步引起相关工程建设及管养部门的重视[1]。反光逆反射系数作为交通标线关键技术指标,受标线涂料内在质量影响较小,主要取决于标线玻璃珠质量和数量[2],标线玻璃珠根据粒径又分为面撒玻璃珠和预混玻璃珠,近年来突出的主要问题为原材料质量与施工工艺的差异间接导致后期逆反射系数衰减较快、持久性能较差等方面。

1.1 标线面撒玻璃珠

1.1.1 面撒玻璃珠含量和组成

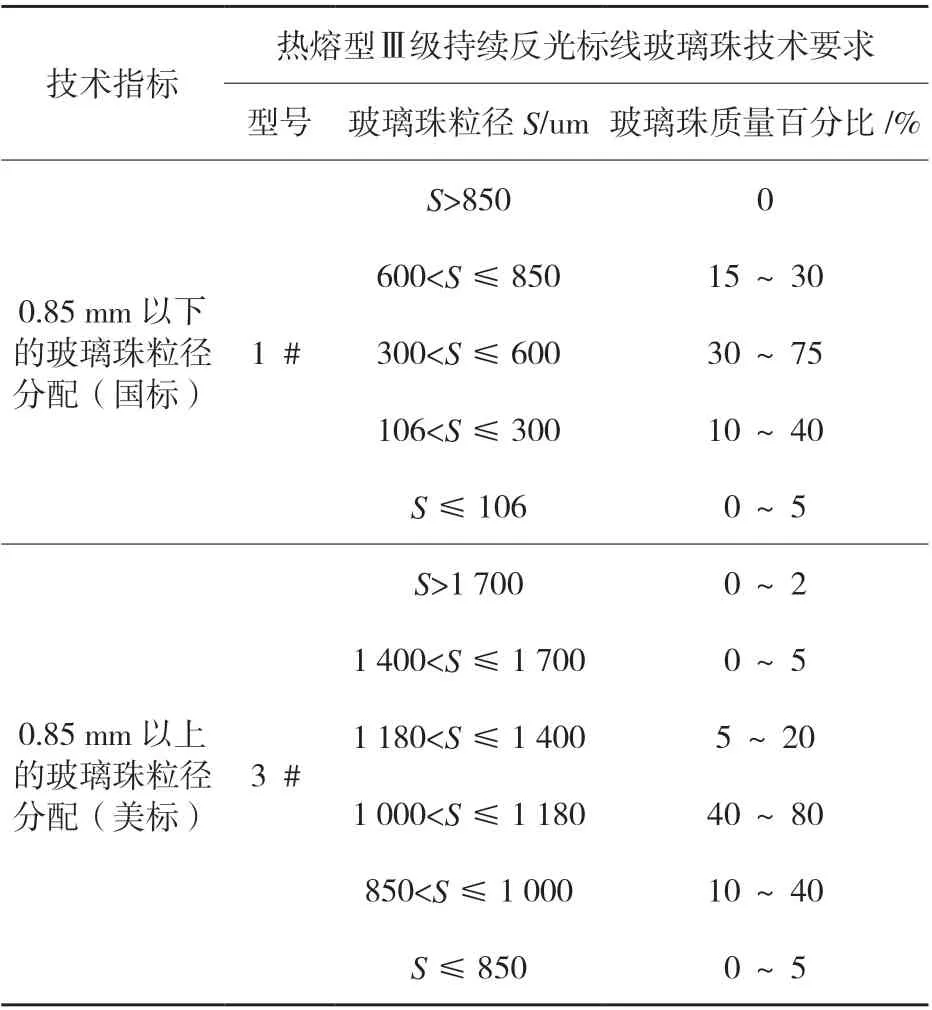

根据《道路交通标线质量要求和检测方法》(GB/T 16311—2005)中面撒玻璃珠撒布量要求为300 ~400 g/m2,某高速公路养护部门针对标线耐久性问题制定标线施工质量专项提升改进方案,其中对热熔型标线面撒高标准玻璃珠规定:面撒高标准玻璃珠由美标3#玻璃珠(0.85 ~1.7 mm 的粒径分配)和常规国标1#玻璃珠(0.85 mm 以下粒径分配)两种型号组成。玻璃珠含量要求为不低于700 g/m2(撒布量各占350 g/m2左右),并采用双撒工艺,其特点是粒径分布范围更广,更多的大粒径玻璃珠可留置于标线涂料表面,与沉降到标线内部的小粒径玻璃珠形成更多的分层衔接,可达到较高的初始逆反射系数并持续时间较长[2],同时,提升玻璃珠成圆率标线逆反射效果得到明显提升,逆反射系数可满足热熔型Ⅲ级(≥350 mcd·m-2·lx-1)标准要求,该高标准玻璃珠组成及粒径分布指标参数见表1。

表1 面撒高标准玻璃珠组成及粒径分布参数

1.1.2 涂料高温施划与撒布玻璃珠的同步性

热熔标线涂料加热温度一般控制在180 ~220 ℃范围内,在严格控制温度的条件下,涂料施划与玻璃珠撒布需同步进行,同时,要注意季节、气候和路表温度对涂料成型状态的影响。加热温度过高,涂料熔融状态较大,大多数面撒玻璃珠嵌入标线内部深度过大甚至到达标线底部,造成玻璃珠无法发挥反光作用;加热温度过低或路表温度过低,涂料形成冷膜速度过快,面撒玻璃珠无法有效渗入涂料内部一定深度,造成玻璃珠大量堆积在标线表面、无法保证后期耐久性。面撒玻璃珠嵌入标线涂层厚度(上部)的55%~65%,可趋近于最佳反光效果,且能保证反光长期耐久性[2-3]。

1.2 标线预混玻璃珠

前期原材料质量把控严格程度直接影响标线后期性能,近年来标线涂料内部预混玻璃珠含量受到各质量监督部门和相关养护部门的高度重视,与面撒玻璃珠(1#珠)相比,预混玻璃珠(2#珠)粒径相对较小,主要承担面撒玻璃珠经过一段时间的磨损消耗后,保证后续反光性能的持续性,所以要确保原材料内部预混玻璃珠含量符合要求,才能延缓标线逆反射性能的衰减速度和减小养护频率与成本,延长使用周期。

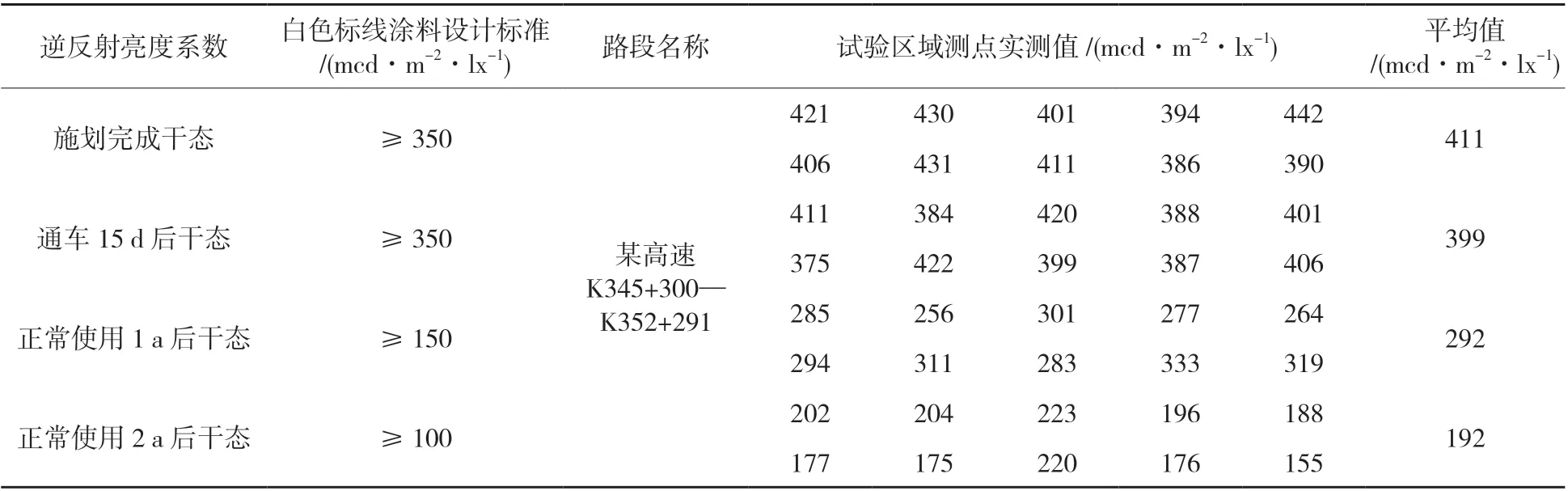

高标准玻璃珠在面撒玻璃珠由美标3#珠和国标1#珠两种型号组成的条件下,预混玻璃珠的含量由常规的18%~25%提升至≥30%,其施工后的初始逆反射系数和通车1~2 a后的逆反射系数对比见表2。

表2 热熔型Ⅲ级持续反光标线逆反射系数对比

由表2 数据可见,标线逆反射系数分别下降26.8%和51.9%,其反光性能耐久性表现较好,满足设计使用要求。

2 波形梁钢护栏防腐涂层性能

目前镀锌涂层和镀锌浸塑复合涂层是高速公路波形梁钢护栏较为常见的防腐形式,镀锌浸塑复合涂层因具有良好的外观质量和防腐性能而被广泛使用。但目前该涂层在生产工艺流程等方面的差异导致附着力和后期耐久性能方面存在不足。

2.1 护栏钢板基材影响

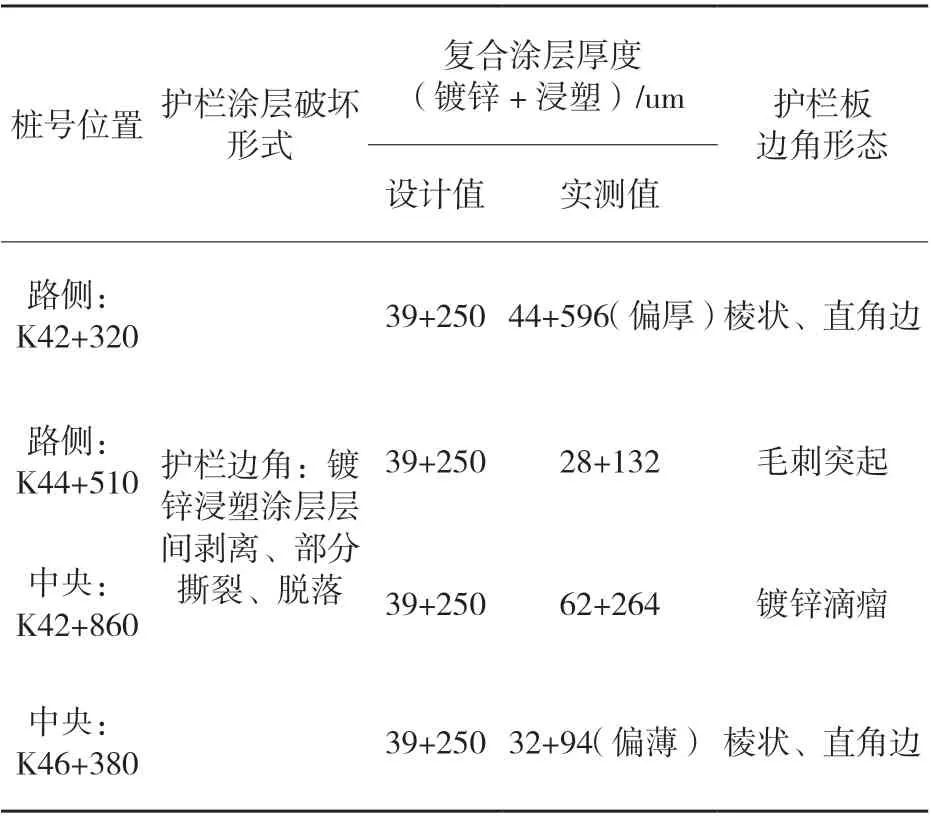

经长期检测观察发现,大多数波形护栏镀锌浸塑复合涂层在高速公路建设初期外观质量较好。通车运行一段时间后,在暴晒、盐雾以及高低温转变复杂的自然环境条件下,该涂层会出现起泡、层间剥离、脱落等现象,而此类病害的出现位置部分起源于波形梁板的边角位置。病害原因:(1)波形梁板构件边缘位置处于附着性能的薄弱点,微观上可认为浸塑涂层在构件边缘进行角度为180°的曲线弯折,不利于该涂层后期抗疲劳、老化以及耐候性。(2)边角位置钢材易存在未经打磨彻底、形状尖锐的直角、棱边、毛刺突起、镀锌滴瘤等非圆滑线形,可导致浸塑层厚度薄厚不均。(3)在成品装卸过程中极易造成该位置涂层的碰撞损坏,化学腐蚀性破坏通常以此为起点产生,深度方向逐渐穿透至钢板基体表面[4-5],断面方向扩展至波形梁板波峰波谷位置。某高速波形护栏镀锌浸塑复合涂层边角破坏形式及相关涂层厚度,见表3。

表3 波形护栏复合涂层边角破坏形式及相关数据

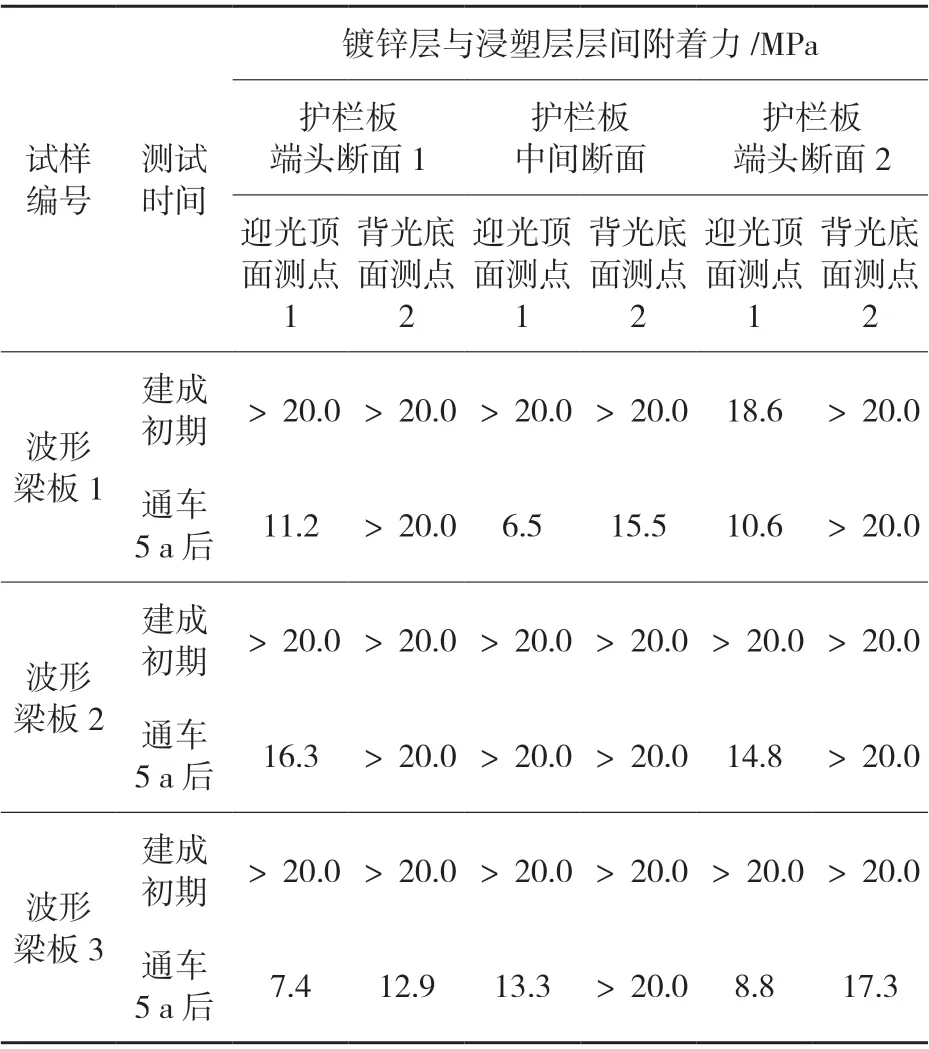

2.2 涂层附着力的变化影响

高速公路波形护栏镀锌浸塑复合涂层最常见的破坏现象为两涂层间的附着性能变差,导致两涂层间分离后较薄的镀锌层极易受到盐雾、潮湿等环境因素的影响,产生粉末状锈蚀产物“白锈”,降低了涂层的防腐效果。对波形护栏镀锌浸塑复合涂层进行建成初期和通车运行5 a 后的层间附着力对比测试,试验依据规范《色漆和清漆拉开法附着力试验》(GB/T 5210—2006)[8]中的有关方法进行。试验方案:在高速公路建成初期随机选取三片外观质量正常良好的波形梁板,在每片波形梁板两端头和中间共三个断面位置分别选取两个测试点,进行镀锌层与浸塑层间的附着力测试;通车运行5 a 后,在相同的位置附近,再次进行涂层层间附着力测试,测试仪器采用附着力检测仪(美国DeFelsko PosiTest AT-M),对比试验结果见表4。

表4 波形护栏镀锌层与浸塑涂层附着力测试

试验表明:波形护栏镀锌浸塑复合涂层在通车一段时间后,受自然环境影响,其层间附着力减小,且减小幅度与测试点面光取向有关。(1)温度影响。在夏季高温季节,阳光暴晒条件下波形梁板表面温度可达到50 ℃以上,而在寒冷冬季波形梁板表面温度又可降至-10 ℃以下,不同的温度条件致使钢板基材与塑性涂层之间的延展和收缩变形产生差异,间接导致层间横向应力的产生;同时,浸塑涂层在高温条件下的柔软性与低温条件下的脆硬性随季节多次交替变化后,其疲劳老化现象就会随之产生,进而形成起泡、层间脱离等现象。(2)层间界面处理问题。波形护栏钢板基材经过镀锌工艺后,在浸塑工艺之前需要对镀锌层进行表面清洁和磷化处理等,包括灰尘、液体等杂质在浸塑高温固化形成的过程中易产生气孔影响附着力,同时未经磷化处理也会降低浸塑层的附着性能[4,6]。

3 结语

(1)通过对标线玻璃珠组份构成和数量进行优化调整,并重视面撒玻璃珠与预混玻璃珠由外而内、由上至下的衔接分布质量,可有效提高标线初始逆反射系数和反光性能持久性。(2)复杂自然环境影响下,波形护栏镀锌与浸塑层间应力的产生、浸塑层疲劳老化可降低防腐涂层的附着性,同时,生产过程中层间处理工艺质量对后期耐久性影响较大。(3)日益增长的交通车流量对高速公路交通安全设施提出了更高的质量要求,标线、波形护栏等交通设施不仅要满足工程交工验收的初步标准要求,更要注重后期的耐久性,施工工艺的创新与优化、材料细节处理的谨慎把控是提升质量的先决条件。