履带起重机主臂风场流固耦合分析*

2021-10-16姚峰林崔耀东孟文俊石国善

姚峰林 崔耀东 孟文俊 李 辉 石国善

1.太原科技大学机械工程学院 太原 030024 2.徐州工程机械集团有限公司 徐州 221005

0 引言

随着我国东南沿海地区各大型项目建设的陆续开展,市场对大吨位起重机的需求日益增加,尤其是对桁架臂式履带起重机的需求迫切。东南沿海地区是风灾的高发区,考虑风载对起重机影响成为桁架臂式履带起重机设计人员新的考虑因素。以往设计人员依据GB/T 3811—2008《起重机设计规范》考虑风载荷对履带起重机的影响。除此之外还有风洞试验和现场实测的方法,现场实测由于成本较高、危险性较大、实验条件不易满足,通常情况下设计人员并不会采用,而风洞试验只在部分高校进行,制约了研发人员采用此方法。随着计算机技术和商业软件的发展,通过数值计算模拟流体流动的方法成为设计人员常用的新方式。最早通过ISO9001质量认证的大型商业CFD软件的是Ansys CFX,它计算结果精确,物理模型丰富,用户扩展性强,功能强大。应用Ansys CFX研究履带起重机臂架的风载荷,对臂架轻量化设计和整机安全具有重要的工程实践意义。

秦昊等[1]对造船门式起重机开展流体风场计算以及结构分析,验证流固耦合分析方法及流程的合理。王路庆等[2]对汽车起重机伸缩臂开展了流固耦合分析,模拟伸缩臂背面和侧面受到风压的影响。郭庆等[3]对门座起重机的风载荷仿真得到其流场中的风速场、风压场分布图,分析求解其风力系数,提出采用风压不均匀系数。郭彦军[4]对双箱梁起重机进行平均风的流固耦合分析,对比了变形、应力结果。张戬杰等[5]采用风洞试验完成了7 500 t浮式起重机浮吊的实际风载荷最大角度的探究。Demirtas C等[6]基于高频动态天平在风洞中测试格构式塔身正方形截面的体型系数。Sang JL等[7]在风洞利用七分量天平测量作用在集装箱起重机模型上的风荷载。Voisin D 等[8]在塔式起重机模型上进行了风洞试验,测量瞬时基底倾覆力矩。徐承军等[9]对门机进行流体动力学的数值模拟,绘制出应力、流场压力和流场速度分布图。王玉璞等[10]对大型门式起重机的风场绕流特性进行单向流固耦合仿真分析,得到整机风荷载,结构应力和结构应变。董达善等[11]分析起重机双箱梁结构风场中的受载情况。

由上述可知,国内外应用大型通用CFD软件研究起重机风载主要集中在塔式起重机、门式起重机、桥式起重机、浮式起重机和港口起重机上,对履带起重机风载荷研究较少。由于履带起重机桁架臂轻量化设计和复杂的实际工况的现实需要,履带起重机的桁架臂流体风场的数值模拟应当逐渐开始。本文采用Ansys CFX研究QUY220型履带起重机桁架臂主臂的流体风场,利用Ansys Workbench平台将流场主臂结构的表面压力传递到固体计算模型中,实现主臂结构的单向流固耦合数值分析。

1 数值模拟

1.1 履带起重机主臂建模

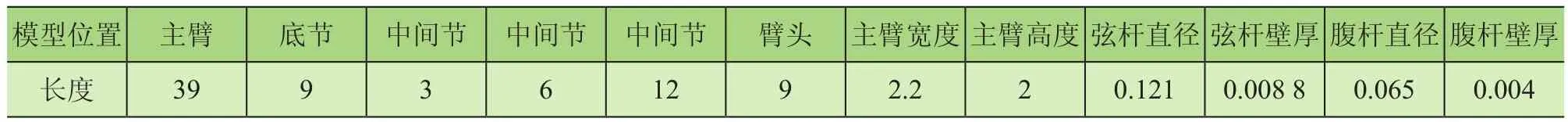

QUY220型履带起重机桁架臂主臂固体模型建模参数如表1所示,用Pro-E建立合理简化的主臂模型。

表1 QUY220型履带起重机桁架臂主臂固体模型建模参数 m

QUY220型履带起重机流固耦合桁架臂主臂尺寸为39 m×2 m×2.2 m,为了减少流体风场计算域的大小对主臂模型附近流场的影响同时满足流体风场阻塞比<3%的计算要求,流场模型选取为正二十四棱柱,高为200 m,内切圆直径350 m。

1.2 履带起重机主臂网格划分

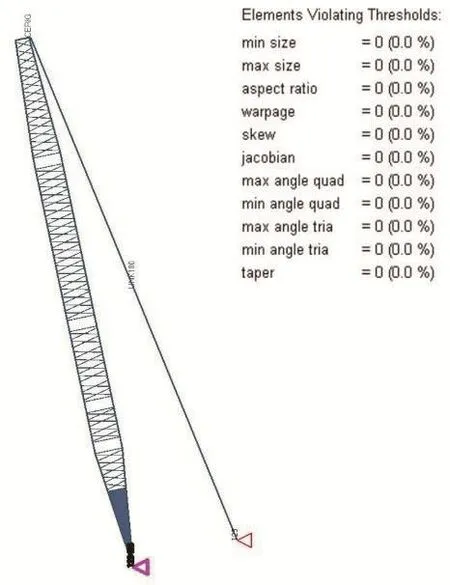

用Pro-E建立QUY220型履带起重机桁架臂主臂模型后,将其导入HyperMesh对主臂模型进行几何清理,分别划分流场网格和固体网格。流体风场计算网格包括桁架臂主臂表面采用的网格单元尺寸为0.03 m,其数量为278 608,其体网格数量为4 846 977。固体网格采用的网格单元尺寸为0.015 m,其数量为1 732 089。QUY220型履带起重机桁架臂主臂固体单元质量如图1所示。

图1 主臂固体单元质量

1.3 履带起重机主臂流体风场边界条件设置和固体加载设置

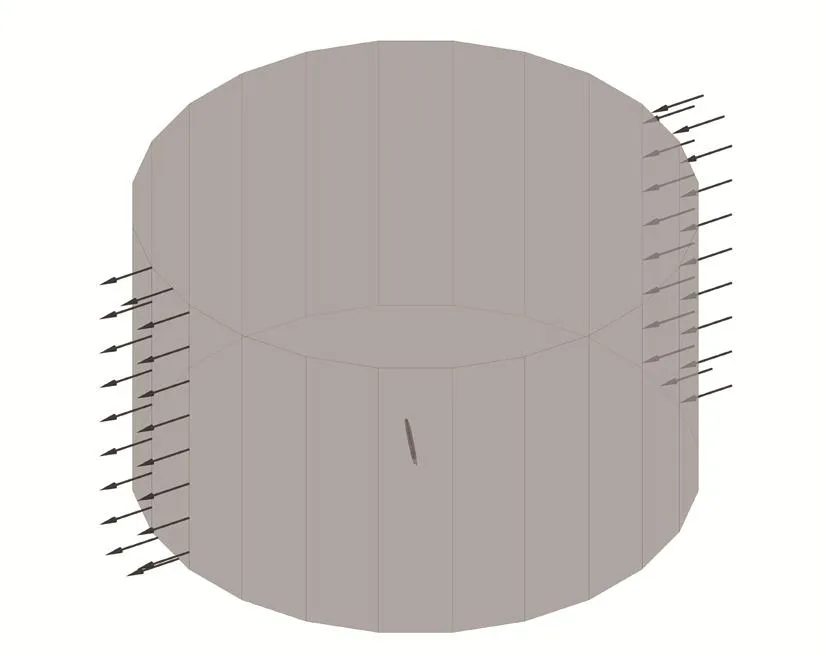

QUY220型履带起重机桁架臂主臂模型的流体域中,回转平面内每个风向角工况都有入口风速设置,其中工作状态风速取15.5 m/s,非工作状态取28.3 m/s和55 m/s作为入口风速,湍流强度为5%,湍流长度为0.1 m,出口设置为静压0 Pa,侧面和天空设置为自由滑移壁面,主臂模型表面和地面设置为无滑移壁面。流体风场材料设置为Air at 25 C,参考压力为1 个标准大气压,湍流设置为shear stress transport,收敛标准为0.000 1,主臂流体域模型如图2所示。

图2 主臂流体域模型

QUY220型履带起重机桁架臂主臂模型固体加载设置,主臂底端设置为铰链,约束5个自由度,放开绕X轴的旋转自由度,拉板底端约束3个平动自由度,放开绕X、Y、Z轴的3个旋转自由度,施加自重和130.6 t的吊载。

2 数值模拟结果

2.1 流体风场数据处理

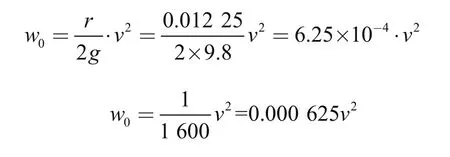

GB/T 3811-2008《起重机设计规范》和理论计算风压[12]与风速的关系为

式中:w1为工作状态计算风压,v为计算风速。

GB/T 3811—1983《起重机设计规范》,对风压[13]的规定为

式中:P为工作状态计算风压,vs为计算风速。

由非工作状态计算风压乘以风力系数、风压高度变化系数和迎风面积可以得到非工作状态风载荷。

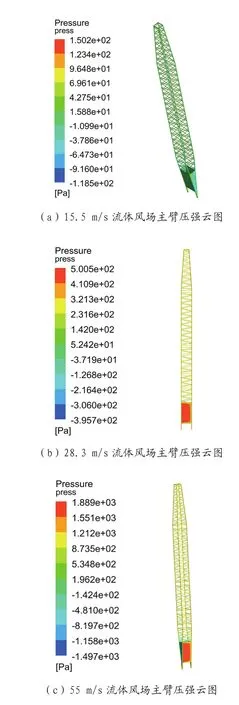

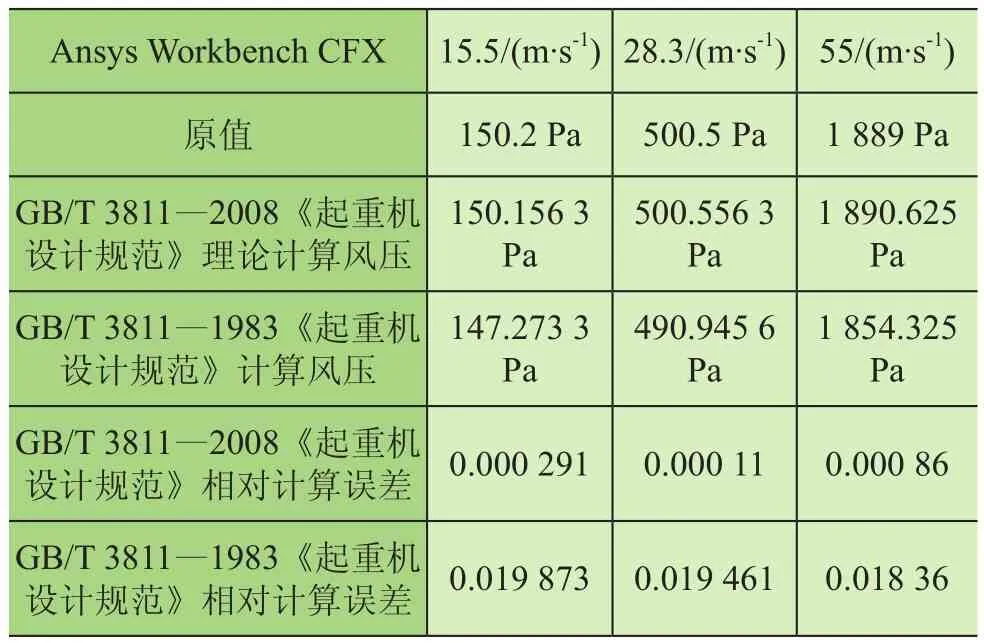

QUY220型履带起重机桁架臂主臂模型流体风场模拟时,工作状态风速取15.5 m/s,非工作状态取28.3 m/s和55 m/s作为入口计算风速。Ansys Workbench CFX数值模拟最大风压、理论计算风压、GB/T 3811—1983《起重机设计规范》计算风压结果对比如表2所示,其中195°风向角下风速取15.5 m/s,28.3 m/s和55 m/s Ansys Workbench CFX数值模拟主臂压强如图3所示,说明在模拟履带起重机桁架臂主臂风载荷时,用Pro-E建立履带起重机桁架臂主臂模型,用HyperMesh对主臂模型进行几何清理和划分流场网格以及Ansys Workbench CFX数值求解的方法是可行的且准确有效,可用此方法来模拟起重机桁架臂主臂工作状态风压和非工作状态风压,进行更准确的桁架臂主臂结构设计。同时也验证了GB/T 3811—1983《起重机设计规范》中计算风压公式的准确高效。经过比较发现GB/T 3811—1983《起重机设计规范》计算风压比GB/T 3811—2008《起重机设计规范》和理论计算风压以及Ansys Workbench CFX模拟的风压小,结果偏于不安全。

图3 不同风速流体风场主臂压强云图

表2 模拟和理论风压结果对比

在桁架臂主臂的迎风面,风压全部为正压力。在桁架臂主臂的侧面、背面,风压表现为吸力,全部为负值,在桁架臂主臂背面,负值的风压吸力表现的相对均匀,而在桁架臂主臂的侧面,靠近来流风的边缘,一般负值的风压吸力较大。桁架臂主臂的侧面风压分布相同,方向相反,侧面风压横向水平升力可以相互抵消。迎风面的平均风压分布主要是来流风导致的,而侧面、背面的风压主要受到边界层分离现象分离形成的漩涡产生的。

2.2 固体数据处理

用Pro-E建立QUY220型履带起重机桁架臂主臂模型,用HyperMesh对主臂模型进行几何清理和网格划分以及约束,重力和载荷的施加,在Mechanical APDL中进行数值求解,Workbench中查看位移应力和应变结果。

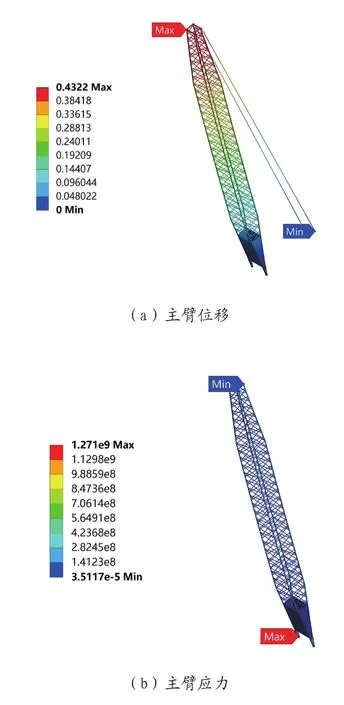

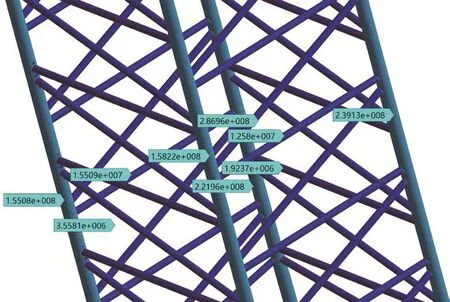

只施加重力时总位移最大为0.018 384 m,总应力最大为85.68 MPa,总应变最大为0.000 447 49,总应变最小为3.234 6×10-17, X轴方向最大位移为0.000 144 17 m,最小位移为-0.000 145 39 m,Y轴方向最大位移为0.000 176 31 m,最小位移为-0.004 916 5 m,Z轴方向最大位移为0.017 756 m,最小位移为-0.000 186 23 m。在重力作用下总位移主要是由Y轴方向位移和Z轴方向最大位移构成,即履带起重机桁架臂主臂在重力作用和78.16°变幅工况下会有前倾和下坠的趋势。78.16°变幅工况施加重力同时吊载130.6 t时,位移、应力和应变结果如图4所示。

图4 主臂位移、应力和应变结果图

2.3 流固耦合数据处理

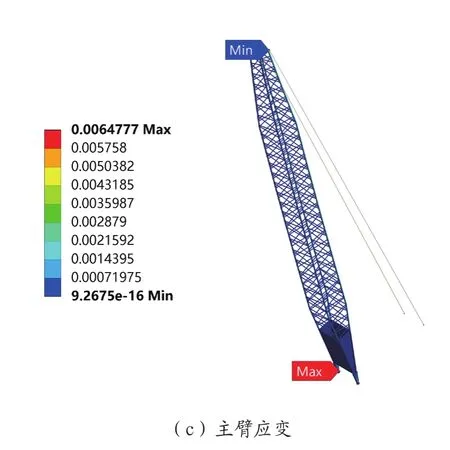

利用Ansys Workbench CFX数值模拟流体风场风压并将其传递到Ansys Workbench Static Structural模块中实现单向流固耦合。为量化流体风场风压在流固耦合中的作用,将重力和吊载压缩掉,导入风压施加约束,查看主臂位移,应力和应变结果如表3所示。其中p为风压,g为重力,f为载荷。

表3 导入风压后的位移应力应变结果

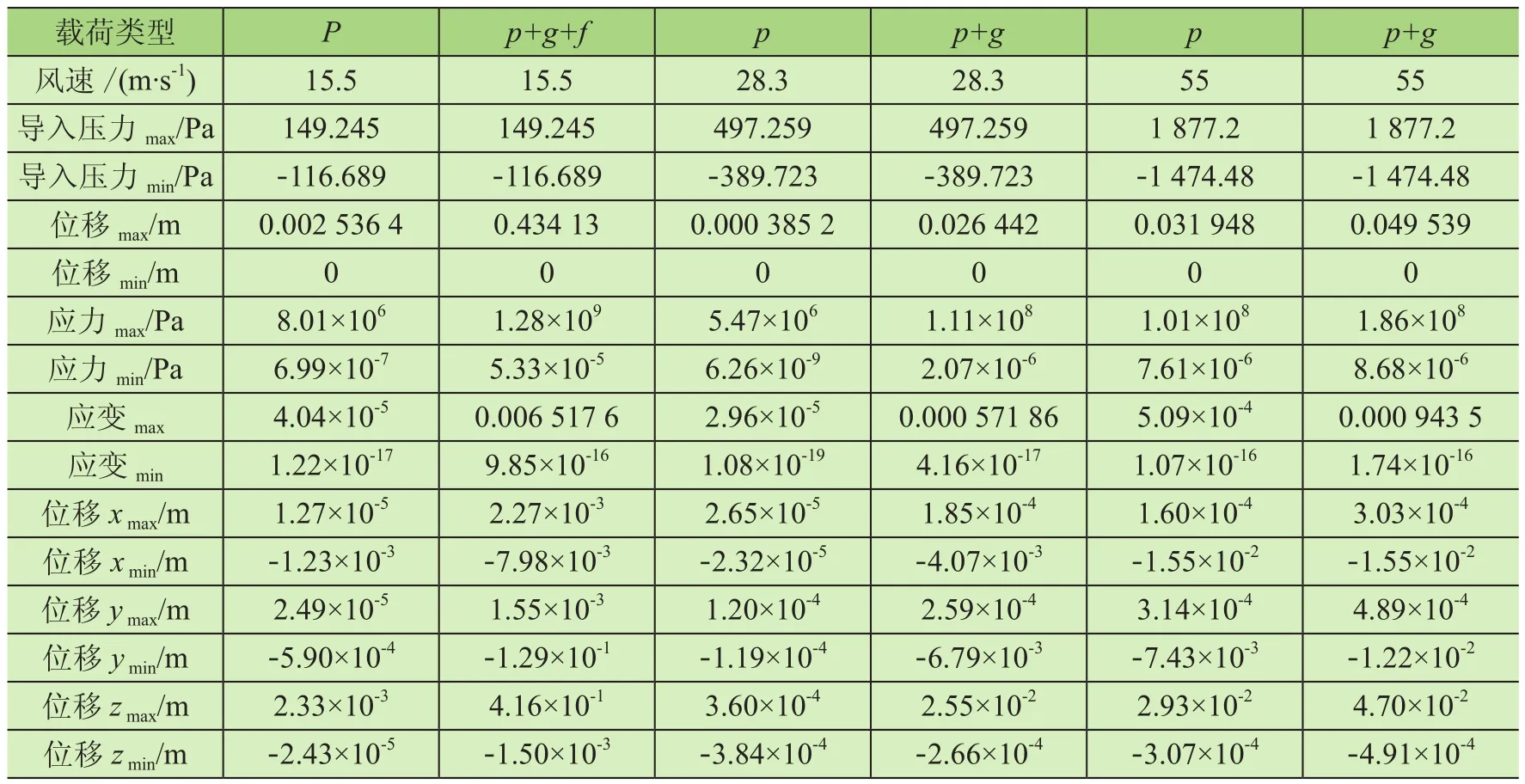

在为QUY220型履带起重机桁架臂主臂模型流体风场-结构模拟时,在195°风向角工作状态风速取15.5 m/s和78.16°变幅工况下,流体风场导入风压最大为149.245 Pa,由风速引起的位移为0.002 536 4 m,该位移主要是由X方向的位移和Z方向的位移构成。施加重力和载荷后,位移为0.434 13 m,该位移主要是由Y方向的位移和Z方向的位移构成。风速引起的位移在总位移中占比为0.005 84。起重机在不大于5级风的情况下作业,由风速引起的位移占比较小,偏于安全。最大应力为1.28×109Pa,是由于结构出现应力奇异现象,臂头和底节部分需要进一步的优化设计,而在中间部分其应力结果如图5所示,最大应力为2.425 8 ×108Pa远小于弦杆材料的屈服强度8.845×108Pa。

图5 主臂流体域模型图

非工作状态在195°风向角工作状态和78.16°变幅工况下,取28.3 m/s作为入口计算风速,流体风场导入风压最大为497.259 Pa,由风速引起的位移为0.000 385 2 m,该位移主要是由Y方向的位移和Z方向的位移构成。施加重力后,位移为0.026 442 m,该位移主要是由Y方向的位移和Z方向的位移构成。风速引起的位移在总位移中占比为0.014 568。取55 m/s作为入口计算风速,流体风场导入风压最大为1 877.2 Pa,由风速引起的位移为0.031 948 m,该位移主要是由X方向的位移和Z方向的位移构成。施加重力后,位移为0.049 539 m,该位移主要是由X、Y和Z的位移构成。风速引起的位移在总位移中占比为0.644 9。非工作状态下,随着风速的逐渐增高由风速引起的位移在总位移中占比提升较快。风速引起的倾覆力矩逐渐增大。利用Ansys Workbench CFX和Static Structural模块单向流固耦合方法估计主臂模型流体风场的位移高效简单。通过提取的结果可知,顺风向主臂位移明显较大,而横风向和竖向位移与来流风向角和吊载有关。

3 结论

计算履带起重机桁架臂主臂表面的风压和流速,将CFX模拟的结果与计算结果进行比较,发现相对误差最大为0.019 873,用此方法来模拟起重机桁架臂主臂工作状态风压和非工作状态风压结果是准确可信的,经过比较发现GB/T 3811—1983《起重机设计规范》计算风压比GB/T 3811—2008《起重机设计规范》和理论计算风压以及Ansys Workbench CFX模拟的风压小,结果偏于不安全。采用GB/T 3811—2008《起重机设计规范》来计算风压是准确的,用Ansys Workbench CFX模拟风压是可行的。

起重机在不大于5级风的情况下作业,15.5 m/s风速引起的位移在总位移中占比为0.005 84,由风速引起的位移占比较小,偏于安全。非工作状态下,28.3 m/s风速引起的位移在总位移中占比为0.014 568。55 m/s风速引起的位移在总位移中占比为0.644 9,随着风速的逐渐增高由风速引起的位移在总位移中占比提升较快。风速引起的倾覆力矩逐渐增大。在设计桁架臂主臂时应该考虑风载荷频率对主臂的影响以及横风向对主臂稳定性和顺风向对整机倾覆的影响。