镁铝比对高炉低铝渣系流动性能及热稳定性影响规律

2021-10-15赵鸿波马利科何志军湛文龙张丰皓

赵鸿波,马利科,何志军,湛文龙,张丰皓

(1.本钢技术研究院,辽宁 本溪 117022;2.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)

高炉炉渣的冶金性能对生产制度、产品成分及温度有着重要影响,良好的炉渣热稳定性及化学性能是保证高炉操作顺行的重要途径之一,而炉渣的化学组成对其冶金性能起到决定性作用。前人通过研究发现,高炉渣组分中典型的碱性氧化物MgO有着降低炉渣粘度、改善炉渣流动性的作用,但在生产过程中过多使用MgO又会增加高炉渣量,不仅增加冶炼成本,而且造成资源浪费。Kim等认为将高炉渣中MgO质量分数控制在5%以下,可以减少熔剂和燃料消耗,降低生产成本,但可能带来炉渣粘度增加、性能不稳定的问题。因此,如何在保证炉渣流动性能的前提下,最大限度地减少MgO用量,寻找适用于企业自身的高炉渣镁铝比值范围,成为炼铁行业的研究热点之一。

目前,关于炉渣中镁铝比(ω(MgO)/ω(AlO))对炉渣流动性能影响的研究主要集中于其对高铝炉渣或者钒钛高炉渣粘度及熔化性温度的影响。对于镁铝比对炉渣流动性能影响的研究较少,其中有关镁铝比与低铝渣温度稳定的关系的相关研究更是处于空白。因此,本研究以本钢高炉渣实际成分为基础,通过粘度测定实验分析镁铝比对低铝渣流动性的影响规律,利用傅里叶红外光谱仪(FI-TR)从微观结构角度阐述低铝渣系中不同镁铝比对温度稳定性的影响机理,为本钢的实际生产提供理论指导。

1 实验

1.1 实验原料

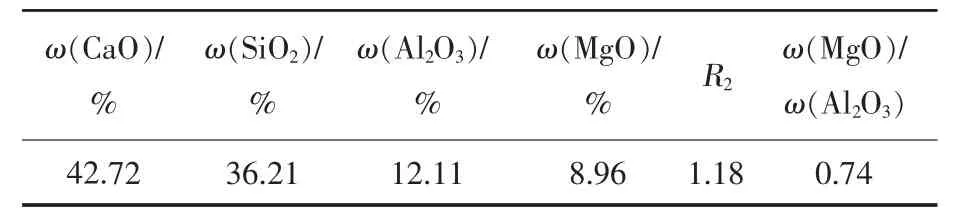

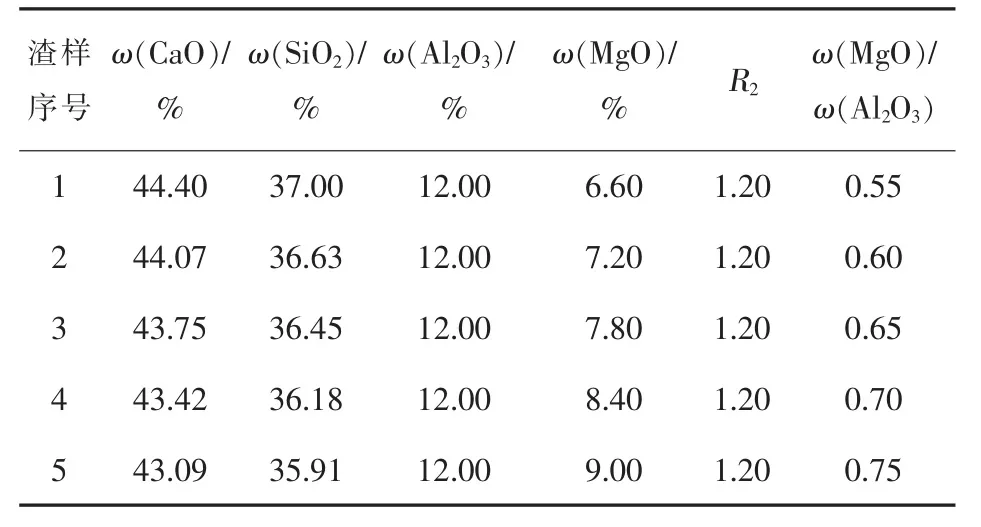

以本钢6号高炉现场炉渣为基准,利用XRF测定其化学成分,结果如表1所示。为排除炉渣成分中微量元素及试样中杂质对实验结果的干扰,在现场渣成分基础上通过额外配加一定比例的分析纯试剂(CaO、SiO、AlO、MgO)调整炉渣组分以达到固定实验渣样碱度(R=1.20)及控制实验渣样镁铝比(0.55≤ω(MgO)/ω(AlO)≤0.75)的目的,得到的实验渣样化学成分如表2所示。

表1 本钢6号高炉现场炉渣化学成分Table 1 Compositions in Slag for No.6 BF in Benxi Steel

表2 实验渣样化学成分Table 2 Compositions in Experimental Slag

为降低实验误差,在极大程度上排除水分给渣样及分析纯称量所带来的影响,在配置渣样前,实验所用的分析纯及研磨后的现场渣样粉末(0.074 mm)均先利用烘干箱进行 3 h(100±5)℃的干燥处理。且为保障实验渣样更接近现场渣的均匀渣相,提升实验研究的正确性,将实验渣样利用球磨机充分混匀,采用马弗炉在1 500℃条件下对5组实验炉渣进行30 min预熔处理,使实验渣样形成的渣相均匀。

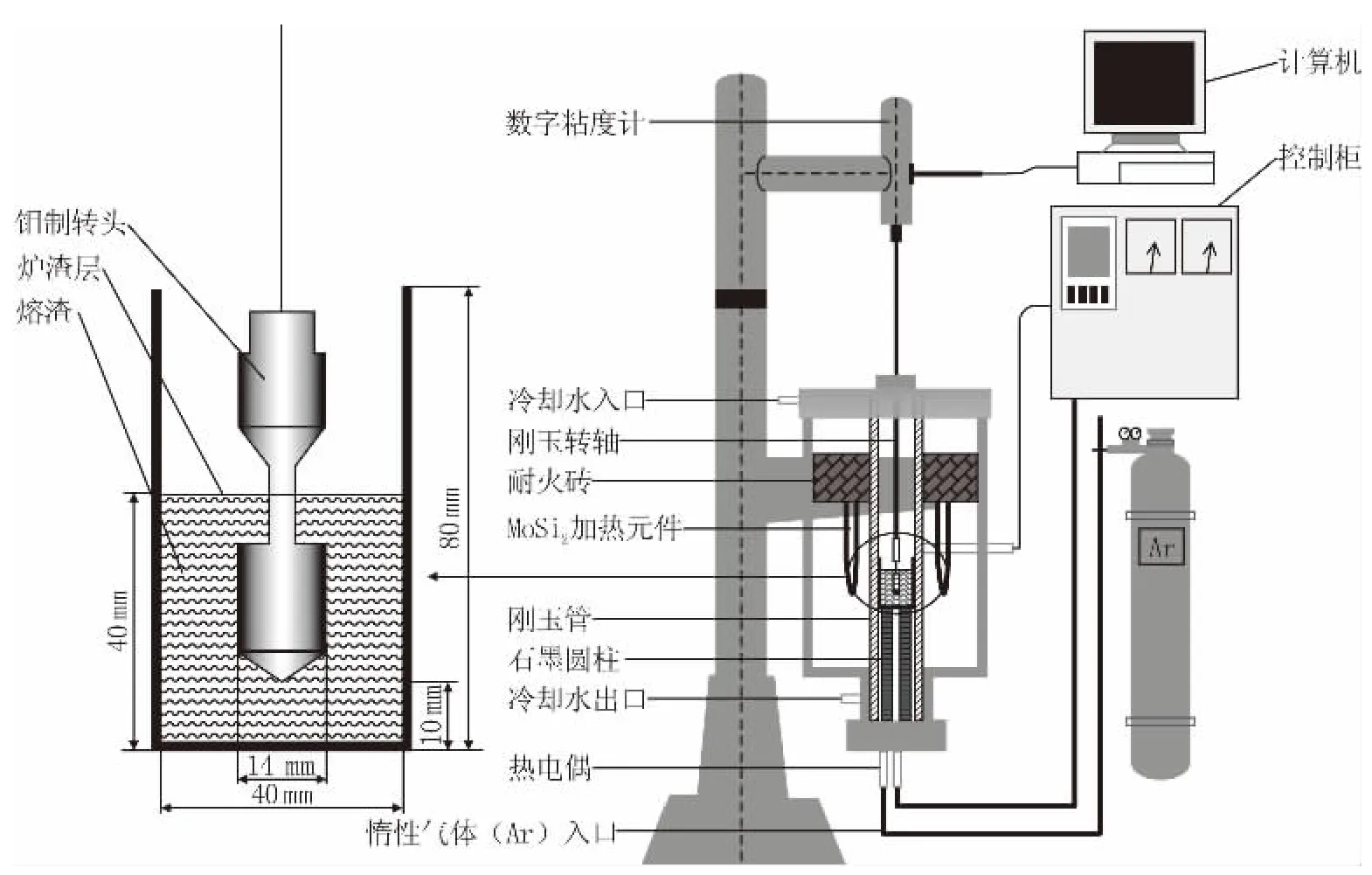

1.2 实验设备及方法

采用东北大学RTW-10熔体物性综合测定仪,通过旋转柱体法降温测定炉渣黏度,具体设备如图1所示。

图1 旋转式粘度测试设备Fig.1 Rotary Test Equipment for Viscosity

将充分混匀的140 g渣样置于石墨坩埚中,将坩埚置于设备的刚玉管中,在Ar气氛中升温至1 500℃并保温1 h,待实验渣样完全熔化后将钼测头浸入渣液旋转搅拌,然后以3℃/min的降温速率测定炉渣粘度,当实验渣样粘度达到4 Pa·s时停止测试。为方便钼制转头取出及实验渣样的后续检测工作,粘度测定结束后需重新将炉温升至1 500℃以后取出转头与炉渣,取出的炉渣采用水淬法冷却并研细至0.074 mm,采用傅里叶红外光谱分析炉渣的微观结构。

2 实验结果与分析

2.1 镁铝比对低铝渣粘度的影响

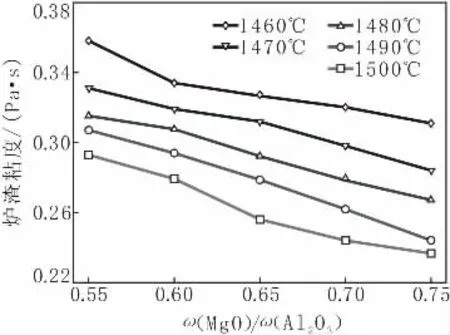

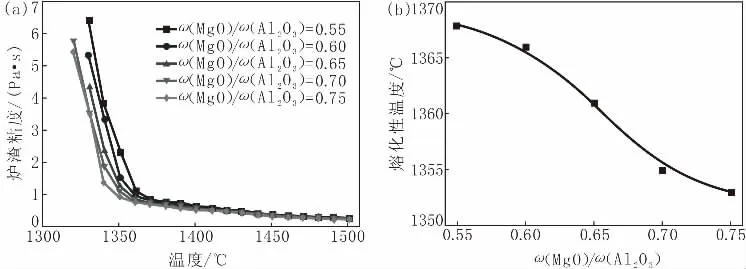

根据粘度实验结果得到不同温度下镁铝比对炉渣粘度的影响,结果如图2所示。

图2 不同温度下镁铝比对炉渣粘度的影响Fig.2 Effect of MgO/Al2O3Ratio on Viscosity of Slag at Different Temperatures

由图2可知,在同一温度下随着渣系中镁铝比的升高,炉渣粘度降低,增强了炉渣的粘滞流动能量,因此炉渣流动性得到优化。这主要是因为随着渣系中镁铝比的逐步提高,渣中MgO占比提升,而MgO属于碱性氧化物,与CaO统称为网络修饰子,其主要功能是向渣中提供自由氧离子(O),这些自由氧离子可以简化由酸性氧化物(SiO、AlO)所构成的酸性网络结构,逐步降低炉渣的聚合度,进而在宏观上表现出炉渣粘度的降低。

此外,有研究者指出,伴随着低铝渣系中镁铝比的逐步攀升,炉渣的矿相组成同样会发生转变,炉渣粘度降低极有可能是因为渣中低熔点矿物(钙镁橄榄石、镁方柱石及黄长石等)在炉渣矿相组成中占比提高所致。本研究参考前人研究,利用XRD检测手段分析渣系中镁铝比对炉渣矿相组成的影响,结果发现本研究范围内XRD图谱衍射峰极弱,不利于分析;且王婧等通过研究发现,当渣系中MgO质量分数低于9%时,矿物结晶度较低,XRD图谱中衍射峰较弱,强度低,矿物析出程度不明显,故XRD检测手段不适用于本研究。因此,本研究利用热力学分析手段,采用Factsage7.1软件计算炉渣熔化过程中低熔点矿物所占比例。通过计算发现,在1 300~1 500℃温度范围内,炉渣矿相中主要为熔点较低黄长石相,诸如假硅灰石及钙长石占比极低,故仅通过分析渣系中镁铝比与炉渣中黄长石质量分数即可分析镁铝比对炉渣矿相组成的影响,计算结果如图3所示。

图3 炉渣冷却过程中黄长石质量分数Fig.3 Mass Percentage of Melilite in Cooling Process of Slag

由图3可知,随着镁铝比的升高,渣中熔点较低,黄长石相占比增加,所以高熔点矿物占比相对减少。由此推断,炉渣中镁铝比的增加为提高黄长石析出量创造了有利条件,导致炉渣粘度走低。

但是对比实际高炉冶炼条件,从粘度实验结果不难发现,5组低铝渣系粘度均在0.40 Pa·s以下,这表明在炉缸温度范围内,炉渣具备良好的流动性能,均能满足高炉冶炼要求,采用较低的镁铝比不会对炉渣的流动性产生不利影响。因此,在炉渣流动性不受影响的前提下,考虑到实际生产中冶炼成本及渣系中镁铝比过高会增大渣量,与现今经济冶炼原则相悖,建议本钢冶炼过程中炉渣的镁铝比不宜高于0.60。

2.2 镁铝比对低铝渣熔化性温度的影响

为保证高炉炉况的顺行,应使炉渣熔化后的温度能够保证炉渣的自由流动,这个最低温度被定义为熔化性温度。大量研究表明,炉渣熔化性温度与粘度密切相关。张伟等经过计算机模拟实验对炉渣的熔化性温度计算方法的标准化提出了合理建议,即在拟合后的粘温曲线图上绘制斜率-1/50(Pa·s/℃)的直线与粘温曲线相切,切点所对应的温度即为炉渣熔化性温度。本研究根据该方法及粘度实验数据得到低铝渣系中不同镁铝比炉渣的粘温曲线及熔化性温度,结果如图4所示。

图4 不同镁铝比炉渣的粘温曲线及熔化性温度曲线Fig.4 Viscosity-temperature Curves and Smelting Temperature Curves of Slag with Different MgO/Al2O3Ratios

由图4可知,不同镁铝比的低铝渣系的粘温曲线均具有明显的转折点,说明镁铝比在0.55~0.75范围的低铝渣系均属于碱性短渣,并且随着渣系中镁铝比的逐步提升,炉渣的熔化性温度持续降低,这一规律与前人研究成果一致。当渣系的镁铝比为0.55时,此渣系的熔化性温度值最高,达到1 366℃;而镁铝比为0.75的渣系熔化性温度降至1 353℃。本研究范围内,渣系中镁铝比每增加0.01,渣系熔化性温度产生0.65℃的降幅,这主要是因为低铝渣系中镁铝比的提升,使炉渣成分中MgO质量分数明显增大,MgO通过向渣中提供自由氧离子(O)降低了炉渣的聚合度,使复杂的炉渣结构发生解聚,炉渣的熔化性温度降低。

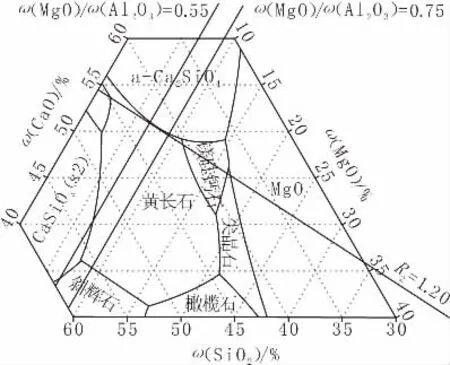

此外,当高炉渣的熔化性温度低于完全熔化温度时,渣系处于固液共存态。由此推断当其他条件一定时,若渣中各类低熔点矿物占比升高,炉渣的熔化性温度会因此降低。不同镁铝比渣系析出固相的种类可由CaO-SiO-MgO-12% AlO四元渣系相图(见图5)来确定。

由图5可知,随着低铝渣系中镁铝比由0.55增至0.75,炉渣矿相组成始终位于熔点较低黄长石初晶区。结合图3即可发现,随着高炉渣镁铝比值的不断提升,低熔点矿物黄长石在炉渣析出固相中占比不断增大,则渣中的高熔点矿物所占比重相对减少,减弱了炉渣在高温条件下的结晶析出能力,导致炉渣的熔化性温度降低,炉渣流动性改善。可见在低铝渣系中镁铝比提升为炉渣中低熔点矿物的析出创造了有利条件。根据图4实验结果可知,不同镁铝比炉渣的熔化性温度始终低于1 370℃,满足高炉冶炼的基本要求,但考虑到实际冶炼中炉渣温度普遍超过1 450℃及高炉现场的冶炼要求,建议本钢炉渣的镁铝比值可调整至0.60。

图5 CaO-SiO2-MgO-12% Al2O3四元渣系相图Fig.5 Quaternary Slag System Phase Diagram for CaO-SiO2-MgO-12% Al2O3

3 镁铝比对高炉低铝渣热稳定性的影响

炉渣粘滞流动受制于炉渣的微观结构。目前大多数高炉渣属硅酸盐渣系,由金属阳离子和复合阴离子团构成,金属阳离子(Ca、Mg)半径较复合阴离子团半径小得多,因此,炉渣内部结构中的Si-O、Al-O阴离子团对炉渣粘滞流动起决定性作用,而金属阳离子仅承担电荷转移对炉渣粘滞流动的影响较小,但其可通过改变种类及数目间接影响炉渣阴离子团的聚合程度,从而影响炉渣粘度。

粘度可通过 Wayman-Frankel关系式表示:

式中,η 为炉渣粘度,Pa·s;A为指前因子;T 为高炉渣的热力学温度,K;E为炉渣的粘流活化能,kJ/mol。

式(1)两端同取对数得:

由此可求得E。同时,炉渣E不仅可以表征炉渣进行粘滞流动时所受摩擦强弱,还可以反映炉渣粘度对温度敏感程度即炉渣的温度稳定性。若炉渣粘流活化能降低,则表示温度对炉渣粘度变化的影响能力减弱,此刻炉渣具备良好的热稳定性。

不同镁铝比低铝渣系lnη与1/T拟合结果及E变化趋势如图6所示。

图6 不同镁铝比低铝渣系lnη与1/T拟合结果及EW变化趋势Fig.6 Fitting Results of lnηand 1/Tand Changing Trend ofEWfor Slag with Different MgO/Al2O3Ratios

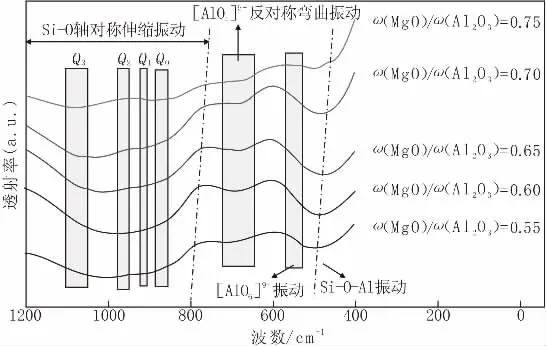

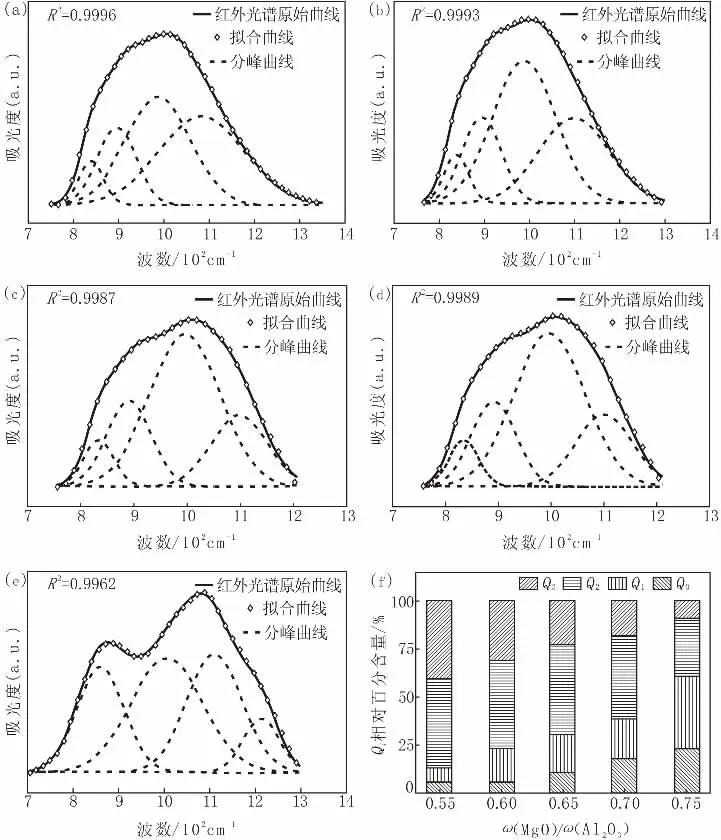

由图6可知,在本实验条件下,随着低铝渣系中镁铝比的提升,低铝渣的E呈降低趋势,可见低铝渣镁铝比的提升降低了炉渣的粘滞流动对温度变化的敏感程度,渣系的热稳定性进一步加强。采用傅里叶红外光谱从微观结构层面分析镁铝比对炉渣热稳定性的影响,不同镁铝比炉渣红外光谱测试结果如图7所示。由于高炉渣属于硅酸盐渣系,粘流活化能大小与渣系中Si-O阴离子团的数目息息相关,红外分析结果难以直接分析出Si-O 轴对称振动中四个振动带(Q、Q、Q、Q)的变化情况,基于郎伯-比尔定律,采用Gaussian线性拟合的方法对其进行分峰解谱,并计算各个特征峰对应面积的相对含量来表征对应振动带的相对百分含量,结果如图8所示。

图7 不同镁铝比炉渣红外光谱测试结果Fig.7 Test Results of Slag with Different MgO/Al2O3Ratios by Infrared Spectrum Testing

图8 不同镁铝比炉渣红外分峰结果及Qi相对百分含量Fig.8 Split-peak Results of Slag with Different MgO/Al2O3Ratios by Infrared Spectrum Test andQiRelative Percentage Content

由图7、8可知,随着低铝渣系中镁铝比升高,位于波数段720~630 cm处的[AlO]反对称弯曲振动的波峰趋于平缓,500 cm处Si-O-Al的振动波峰中心位置向右偏移,800~1 200 cm的Si-O轴对称振动区域波峰与Al-O结构变化表现出相似的变化趋势,并且根据对Si-O轴对称振动区域分峰拟合结果所计算特征峰相对百分含量可以看出,随着低铝渣系中镁铝比由0.55提升至0.75,Si-O结构中结构相对复杂Q和Q整体呈现逐渐降低的趋势,结构较简单Q和Q逐渐增多。

这些现象分别说明了镁铝比的提升使得AlO以四配位铝的形式聚合成铝酸盐结构减少;渣中Si-O-Al结构减少,且强度逐渐削弱;结构复杂Si-O阴离子团(SiO)也因镁铝比的提升,发生结构解聚而简化。这主要是因为渣系中炉渣镁铝比的提升,使炉渣成分中碱性氧化物MgO质量分数增大,其作为网络修饰子可向炉渣中提供自由氧离子,使炉渣中自由氧离子的数目占比逐步提高,这些自由氧离子会与硅酸盐中的桥氧(O)相互作用,使复杂的Si-O结构逐渐解聚,粘滞流动单元开始由结构复杂的阴离子团向结构更为简单的单体(Q)和二聚体(Q)结构发生转变,此类结构参与炉渣的粘滞流动时需克服的活化能较低,因此低铝渣系镁铝比提升会降低炉渣粘度对温度的敏感程度,炉渣热稳定性因此好转。同时,由于渣系中镁铝比提高,降低炉渣阴离子团的聚合度,在宏观上表现为炉渣粘度的下降,这也验证了粘度实验结果的正确性。

4 结论

(1)粘度实验结果表明:同一温度下,低铝渣中镁铝比从0.55增至0.75,炉渣的粘度及熔化性温度均呈现出逐渐降低的趋势,且在1 450~1 500℃高温区域时,不同镁铝比炉渣粘度值均低于0.40 Pa·s,均能满足高炉冶炼需要,因此在保证高炉冶炼温度稳定的前提下,本钢高炉渣镁铝比可降至0.60。

(2)利用Wayman-Frankel公式解得不同镁铝比低铝渣的粘流活化能,随着镁铝比提升炉渣的粘流活化能下降,温度稳定性逐渐增强,通过红外光谱分析阐述镁铝比对低铝渣温度稳定性的影响机理。随着镁铝比的增大,炉渣中自由氧离子(O)的数目也逐渐增加并与硅酸盐的桥氧相互作用,继而导致Si-O结构中的Q与Q增多,移动时所克服活化能降低,导致炉渣粘度对温度的敏感性减弱,炉渣温度稳定性得到改善。