图像拼接技术在爬壁机器人位置伺服控制系统中的应用

2021-10-13曹保荣

曹保荣

(西安培华学院,陕西 西安 710125)

0 引言

当前市面上的爬壁机器人具有一定的爬行能力,但大数据机器人对环境的感知能力较差,其运动方式多以自行爬行为主[1]。这些机器人大多还通过手动教学或远程控制来完成爬行过程[2],显然在农业、建筑等高风险、高难度、高强度的“三高”手工作业中,操作人员不可能始终跟随机器人,实时观察其与周围环境的相互作用,并对其进行控制。为此,有学者设计了爬壁机器人控制器,建立了旋转平移轨迹,实现了运动与旋转的分离控制,使系统全局渐近稳定[3]。但在控制器的设计中,没有考虑机器人的非线性动态特性。在机器人快速、直接驱动完成任务的情况下,这些控制方法显然不能满足要求[4]。

针对上述问题,提出基于图像拼接的爬壁机器人位置伺服控制系统设计。采用图像拼接技术,设计了爬壁机器人位置伺服控制系统,通过图像裁剪与拼接实现对墙壁裂缝的准确监测,设计视觉控制平台,利用CCD相机实现图像的采集,并在存储器中进行处理,将处理过的信号传送到上位机,完成显示和监测。

1 系统硬件结构设计

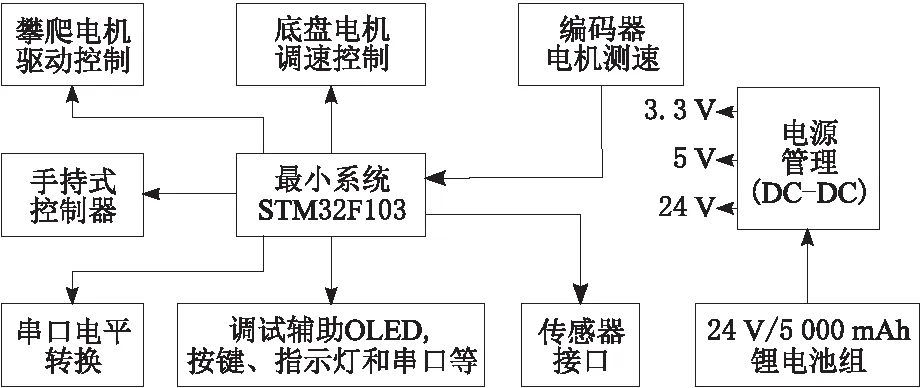

爬壁机器人位置伺服控制系统硬件结构由机械硬件结构、位置伺服控制器模块和视觉控制模块3部分组成,其整体结构如图1所示。

图1 爬壁机器人位置伺服控制系统硬件结构

如图1所示,采用STM32F103RCT6作为爬壁机器人位置伺服控制系统的主控芯片,通过电源、驱动模块、电路接口和模式选择开关等组成爬壁机器人位置伺服控制系统硬件结构[5-6]。在手持式控制器结构中,选取STM32F103核心处理器对信息预处理,将处理后的数据传输到主控制器[7]。为了达成对机器人的精准控制,需要手持控制器使用摇杆式电位计作为输入。RS485可以交换手持式控制器和主控的信息,使系统的稳定性得到提升,降低误码率。根据RS485通信协议原理,信息的传输间隔能到达3 km,并且其抗干扰性能优越[8]。

1.1 机械硬件结构

机械硬件结构具有水平运行的轨迹,保证了平台高空作业的安全;通过自身操作,使机械硬件结构沿垂直方向运动,在不同高度实现图像采集。该硬件结构包含导轨模块和机械气动模块,通过链式导向架垂直移动,使可视化平台达到不同的工作高度。

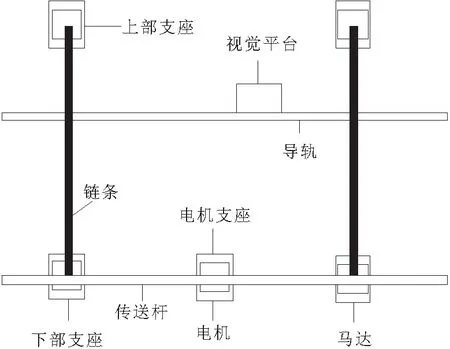

1.1.1 导轨模块设计

系统中使用的轨道包括轮轨、加强梁和端板,轮轨截面为U型,包括2个铝槽和1块铝板。轨道内侧宽度清晰,适用于遥控汽车轮胎间距离。轮轨纵向布置有2根加强梁。所述轮轨两端设有通过中心位置螺栓孔与链节铰接的特殊C型端板,加强梁端可以安装小型液压装置来解决末端压力不稳所面临的问题[9]。导轨模块结构示意图如图2所示。

图2 导轨模块结构

当轨道垂直转移到预设目标信息地点后,通过水平移动来检测导轨的稳定性,再通过对物体的拉伸、拉紧调节,进而增加稳定性。机械支撑包括下部支座、上部支座和马达支撑,主要起马达、传动杆、轴承和链轮的固定作用。为了保证电机、链轮和其他部件在相同的高度下,支架采用滑动支架,垂直位置可调。支架包括底板、滑板和垫块。底座先用螺栓固定于墙面,水平条预设在上下边界,每条有3个螺纹孔。在左右螺纹孔中设置有防倾覆螺钉,在滑板上面钻孔,将防倾覆螺钉钉入钻孔内,防止出现轴承向外倾覆现象;在中间孔设置有调节螺钉,通过拧动螺钉使滑板向垂直方向推进[10-11]。

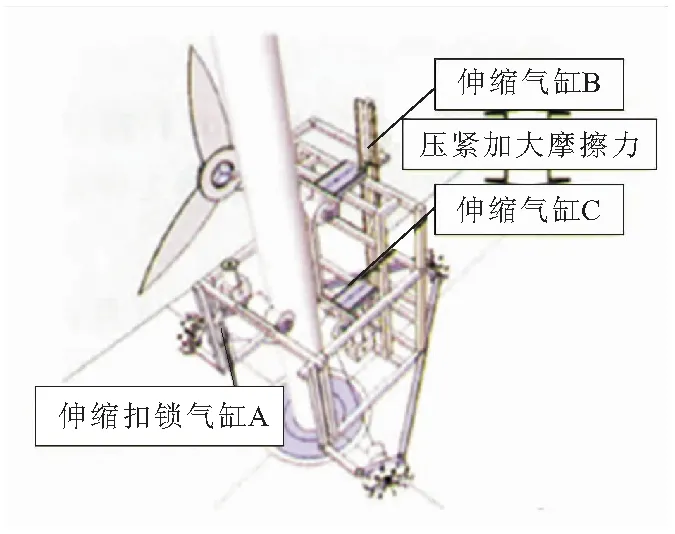

1.1.2 机械气动模块设计

该模块以气动方式作为该部件的动作器,其结构如图3所示。

图3 气缸装置

由图3可知,气缸体内利用大气压差产生拉力,电磁换向阀可以实现快速拉力并提供推力,从而减少了循环能耗。采用电磁换向阀控制气缸,将压缩空气的能量转化为机械能,从而驱动相应的机构。为了控制气缸的运动,引入电磁换向阀,可以满足对电磁阀的快速、精确地控制[12]。

1.2 位置伺服控制器模块设计

位置伺服控制器的工作原理与变流器的工作原理相似,通过对电流的调节来服务电机,控制机器人位置。一般情况下,伺服电机通过位置、速度和扭矩来控制,以实现高精度的传动定位。数字信号处理器具有智能化、网络化等优点,可作为PLC位置伺服控制器的信号核心[13-15]。

1.3 视觉控制模块设计

视觉控制模块设置用于机器人爬行的足钉,足钉的快速识别和定位是实现爬壁机器人稳定、敏捷爬壁的重要环节。经过对图像的采集和处理,获得拍摄到物体的位置信息,然后根据物体的位置来计算机器人的关节运动,从而构成视觉控制系统。摄像头拍摄到的图片数据信息,经过传输通道传送到FPGA,再使用图像滤波、图像分割和角点定位等方法提取图像的轮廓特征。利用足钉的轮廓特征,通过求解三维位置来确定足钉的质心位置,从而得到机械关节的运动规律。

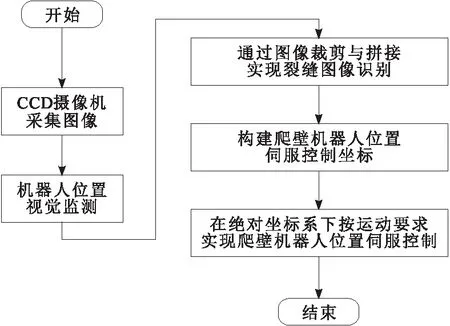

2 基于图像拼接技术的系统软件设计

在硬件结构的基础上,设计爬壁机器人位置伺服控制系统软件部分。软件流程包括视觉监测、图像拼接和位置伺服控制3个步骤:视觉监测技术通过CCD相机采集图片信息,将信号传输至上位机,实现图像的显示和监测;通过图像拼接技术,实现对墙壁裂缝的准确监测;利用机器人运动速度和预设位置轨迹,得到爬壁机器人的位置伺服控制值,实现位置伺服控制。

2.1 视觉监测

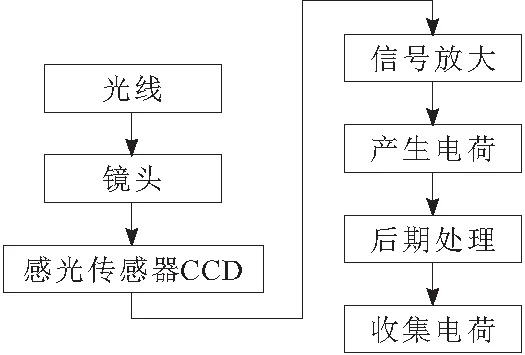

爬壁机器人视觉监测过程使用CCD摄像机拍摄图片。相比较当前使用的相机,CCD摄像机有采集图片信息稳定、传输图片信息强和抗噪能力强等优点[16-17],它能有效地将图片信息数字化,并通过机械视觉系统将图片信息转化成电子信号,使系统具有分辨率高、噪声小、动态范围大、体积小、重量轻、功耗较低和电磁场较强的特点。CCD相机工作成像原理如图4所示。

图4 CCD相机工作原理

由图4可知,光线经过镜头照射到感光传感器CCD上,因其有较高灵敏度,在获取图像信息的同时,可将照射到的光线转换成电荷,经放大后,通过A/D转换为数字信号,存储到记忆卡或存储器中。

在视觉监测过程中,通过CCD相机采集图片信息,将信息输入到FPGA中,再对其中的图片信息进行预处理。之后对图像进行分割、边缘检测、感兴趣区域提取,通过获得数据计算出三维坐标信息和足钉形心轮廓信息;利用图像处理技术获取足钉中心坐标的三维信息,将足钉中心坐标转换为端部关节运动,获取运动控制信息;最后,通过图像恢复,将处理过的信号传送到上位机,完成显示和监测。

2.2 图像拼接

由于受拍摄距离和图像清晰度要求的限制,图像采集模块每次只能采集15 cm×10 cm的图像信息。因此,对于实际的墙壁结构,为了获取裂缝等损伤信息,需要对图像信息进行滤波和提取。通过图像处理技术拼接大量的图像,得到完整的墙壁全景图。

遥控车辆与被测物体之间的距离在遥感图像采集时保持不变,从而保证图像的所有区域尺寸不变。相邻图像的边缘产生重叠的图片信息,确保监测信息的完整。根据位置信息对重叠部分进行剪切,然后再进行拼接。

2.3 位置伺服控制

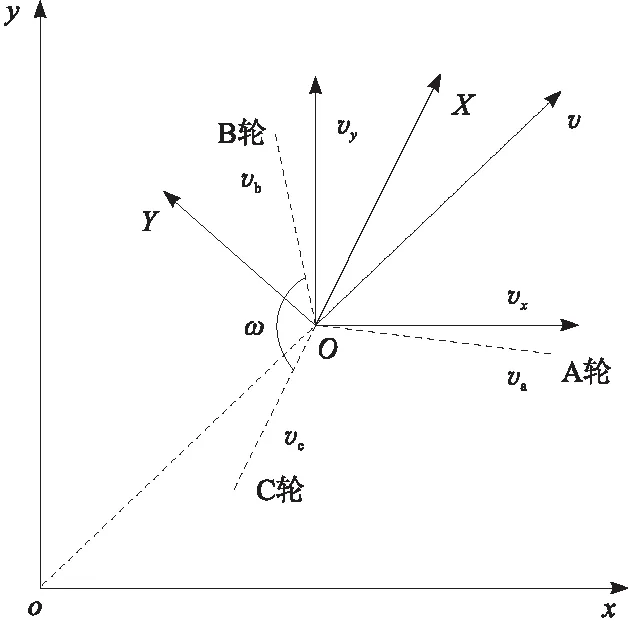

以爬壁机器人中轴为参考点建立相对坐标系,机器人位置伺服控制坐标示意图如图5所示。

图5 爬壁机器人位置伺服控制的坐标

由图5可知,该装置包括3个质量和尺寸相同的全向轮,每轮相距120°,径向对称。图5中,将速度v沿机器人坐标系XOY分解为vx、vy;ω为机器人在相对坐标系中的角速度,(vx,vy,ω)为机器人的运动速度;故3个轮边沿线速度(va,vb,vc)与相对坐标系中机器人运动速度关系为

(1)

式(1)用来表示机器人中心位置到车轮中心的水平距离。在绝对坐标下,速度的加减控制依靠爬壁机器人程序实现,与采集测量的实转速度相比较,控制机器人位置轨迹:

(2)

Z(i,j)为爬壁机器人预设位置轨迹点分量。通过式(2)计算得出爬壁机器人轨迹,实现了爬壁机器人在绝对坐标系下的位置伺服控制值,将该值传输至系统硬件,实现基于图像拼接的爬壁机器人位置伺服控制系统设计。

爬壁机器人位置伺服控制流程如图6所示。

图6 爬壁机器人位置伺服控制流程

3 实验方法与结果

3.1 实验装置

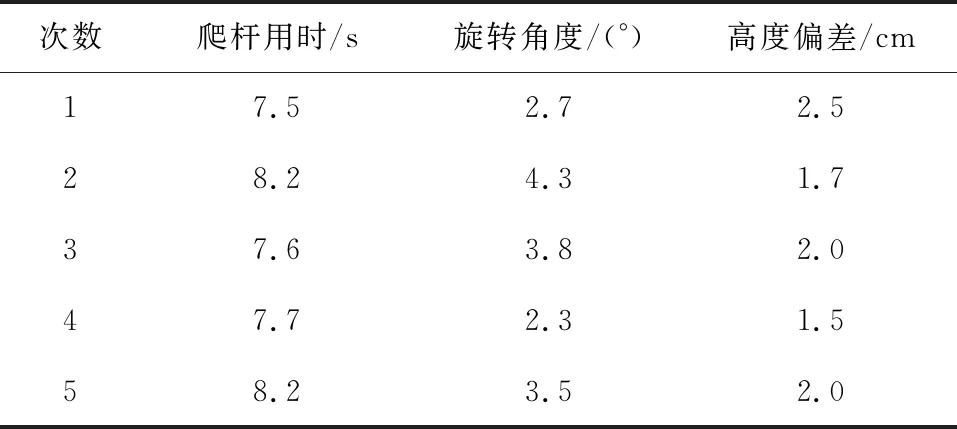

实验仿真平台选用 MATLAB和Simulink仿真软件,进行爬壁机器人位置伺服控制系统控制精度及运动能力实验。当机器人达到杆底时,触发爬升限位开关,驱动轮2次锁紧,气缸控制阀开启,驱动轮1次就位。检测正确后,驱动轮电机启动,机器人匀速上升。获取爬壁数据如表1所示。

表1 爬壁数据

采用上述爬壁数据,分别使用人工操作、构造旋转与平移轨迹的方法和本文方法,测试所设计系统的图像拼接效果及伺服控制效果,实验结果分析如下所述。

3.2 图像拼接效果分析

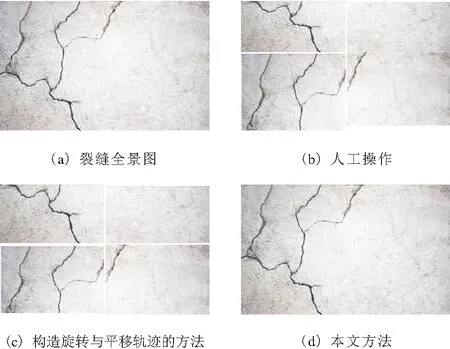

分析爬壁机器人对裂缝全景图的图像拼接效果,对比结果如图7所示。

图7 不同方法图像拼接效果对比

由图7可知,使用人工操作方法拼接效果不佳,出现拼接处重叠问题;使用构造旋转和平移轨迹的方法拼接效果不佳,出现拼接处丢失问题;使用图像拼接技术法拼接效果良好,与裂缝全景图一致。本文采用图像拼接技术,对图像信息进行滤波和提取,将采集到的墙壁图像拼接形成完整的全景图,因此该方法能够准确识别墙壁裂缝,提升机器人位置伺服控制的准确性和安全性。

3.3 伺服控制效果分析

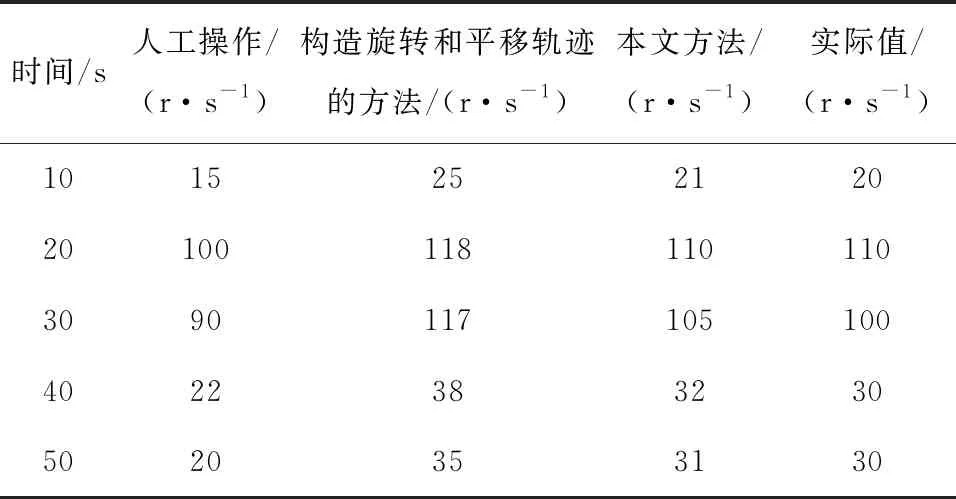

为了进一步验证基于图像拼接的爬壁机器人位置伺服控制系统的控制效果,给定上述3种方法目标位置,测试转速控制效果,结果如表2所示。

表2 3种爬壁机器人位置伺服控制系统的转速

由表2可知,使用人工操作方法在时间为20 s时,转速控制达到最大为100 r/s,与实际值转速控制最大值相差10 r/s;使用构造旋转和平移轨迹的方法在时间为20 s时,转速控制最大值为118 r/s,与实际值转速控制最大值相差8 r/s;使用本文在时间为20 s时,转速控制达到最大为110 r/s,实际值转速控制最大值一致。分析可知,本文方法采用STM32F103RCT6主控芯片提升了系统运行效率,利用PLC位置伺服控制器实现故障电路检测,能够有效避免运行故障,因此该方法的转速控制效果较好,有效提升了爬壁机器人的工作效率。

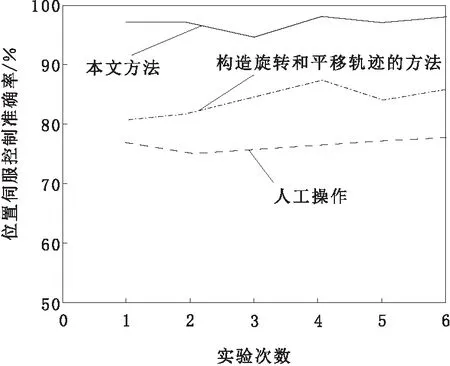

在此基础上测试3种方法的位置伺服控制,得到实验对比结果如图8所示。

图8 不同方法的位置伺服控制效果对比

如图8所示,使用人工操作方法的位置伺服控制准确率平均值为77.5%;使用构造旋转和平移轨迹方法的位置伺服控制准确率平均值为86.5%;使用本文方法的位置伺服控制准确率平均值为97.5%。上述实验结果表明,使用本文方法对爬壁机器人进行位置伺服控制的结果更精准。这是由于本文方法在图像拼接的基础上,以机器人中轴为参考点建立了相对坐标系,通过对机器人运动速度和预设位置轨迹的比较,得到了准确的机器人位置轨迹伺服控制值,从而提升了位置伺服控制精度。

4 结束语

为提升爬壁机器人的控制性能,提出基于图像拼接的爬壁机器人位置伺服控制系统。由机械硬件结构、视觉平台和控制平台3部分组成爬壁机器人的位置伺服控制系统,在绝对坐标系下,获取图像位置信息,通过加减速控制处理和拼接,生成图像。实验证明所设计系统可以有效检测和识别垂直裂纹,位置伺服控制转速较快,控制准确率较高,具有良好的应用前景。