燃煤机组电除尘器入口烟道优化的仿真分析

2021-10-11商振强

商 振 强

(中国大唐集团科学技术研究院有限公司 火力发电技术研究院,北京 100040)

0 引 言

粉尘排放超低控制是燃煤机组重要污染物治理的核心内容[1-3]。燃煤粉尘是我国大气中PM 10和PM 2.5颗粒污染物的重要来源之一,目前颗粒物的排放标准为小于10 mg/Nm3,因此燃煤机组需要配置布袋或电除尘器等除尘设备[4-5]。

电除尘器作为燃煤机组重要的环保设备,主要用于烟气中颗粒物的分离和捕集,而电场内高低速度区以及气流涡旋存在的具体危害体现在易导致电除尘器气流分布不均,从而降低除尘效果,因而除尘器入口烟道的气流组织与优化对其整体除尘效率、运行能耗、设备寿命等均有重要影响[6-7]。煤电机组电除尘器多采用多舱室布置,除尘器入口烟道的结构设计水平直接影响除尘器不同舱室间的烟气流量分配以及除尘器入口流速分布[8],因此开展电除尘器入口烟道的结构优化研究对于提升电除尘的效率和运行稳定性均具有重要的意义。

对于燃煤机组除尘器入口烟道,由于其尺寸大、结构复杂,难以开展现场试验,因此一般通过模化试验研究或利用Fluent等商业软件进行数值模拟,以研究流场及其变化规律,通过两者相互对比和结合分析,实现燃煤机组烟道流动和结构的优化[9-11],以提升节能环保、资源综合利用的技术和装备水平[12]。

高荣伟等[13]对除尘器入口烟道阻力特性进行研究,研究表明圆形烟道阻力只有矩形烟道的1/5,节能效果明显。朱召平[14]开展除尘器入口烟道流场流动力学的数值模拟,通过设置烟道导流板以优化烟道的流场,改善各分支的均匀性。孙志鹏[15]采用CFD方法开展300 MW燃煤机组电除尘器前烟道流场仿真与优化,指出烟道各拐角处的设计对除尘器入口流速的偏差有重要的影响。赵大周等[16]采用数值模拟对660 MW机组除尘器入口烟道进行流场分析,对比了不同挡流板长度对流场的影响。程鹏等[17]基于Fluent软件对空预器出口至电除尘器入口段烟道进行模拟仿真,对烟道的优化提出均匀性改造提升方案,保证烟气入口气流的均匀性。刘明等[18]利用Fluent软件开展除尘器前烟道流场性能诊断与优化,提出阻力大幅下降、烟道磨损减轻、进入除尘器烟气分配均匀的烟道布置方案。

针对某600 MW煤电机组电除尘器入口烟道的流场均匀性差从而严重影响其除尘性能及运行能耗的问题,通过数值模拟的方法对除尘器前置烟道进行流场计算分析,通过对比不同形状、不同数目的导流板及整流板对除尘器烟气入口流场均匀性与出口流量分配的影响,提出该段烟道的优化方案,以期改善烟道流动特性以及提高除尘器除尘效率、降低能耗,推动企业节能及大气污染物的治理。

1 研究对象及方法

1.1 研究对象

针对某600 MW燃煤机组电除尘器入口烟道,主要研究其流场均匀性,重点关注导流板及其对流场均匀性和烟道出口(电除尘器入口)流量分配特性。

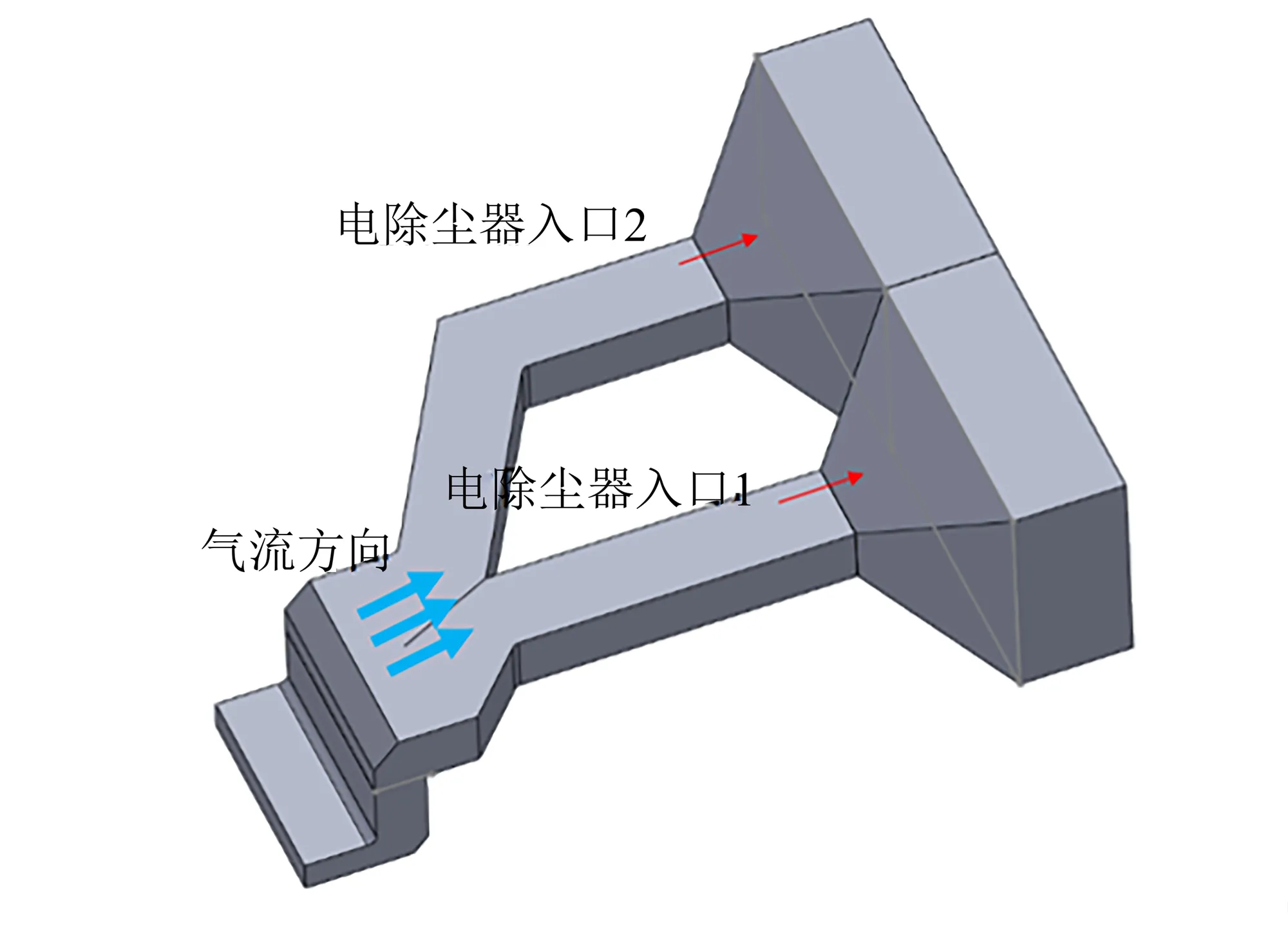

计算区域为除尘器前部分烟气分配烟道,其中喇叭口前竖直烟道11 400 mm×2 200 mm,水平烟道4 500 mm×4 200 mm,总高11 529 mm,宽24 582.5 mm,总长30 995 mm。另外,为了考虑除尘器电极板的多孔介质区域,设置喇叭口及其延伸段12 m。此次仿真分析物理模型按照实际烟道尺寸1∶1∶1建模,目前现场的烟道如图1所示。

图1 烟道流场计算区域示意Fig.1 Schematic diagram of calculation area of flue flow field

1.2 计算方法

根据除尘器前烟道的实际运行环境,基于含颗粒物的烟气流动数值模拟能真实反应烟道流动情况[15,19],在满足工程要求的条件下,为了便于模拟计算,对装置内烟气进行如下设定:

(1)烟气按不可压缩介质处理;

(2)假设空预器后竖直烟道部分烟气速度分布均匀;

(3)烟道内的多孔板采用多孔介质模型进行模拟;

(4)假设烟道壁面绝热,不考虑流场内外热传递;

(5)不考虑烟气中颗粒物对流场的影响。

烟道内烟气流动采用Rrealizablek-ε湍流模型,对流项差分格式为三阶迎风格式。计算区域入口设置为速度入口,入口面流速均匀,100%负荷工况下流速为15.0 m/s,两出口均为压力出口。速度与压力的耦合采用Simple算法。烟道内烟气流动连续性方程和动量方程参见文献[14]。

2 仿真结果分析

2.1 试验与模拟对比验证

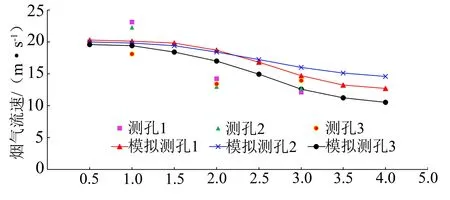

对除尘器前烟道处进行流速与压力测试,在600 MW负荷下使用微压计及皮托管并根据《电除尘器性能测试方法》进行测试,测点位置如图2所示,根据现场实际情况,测试断面选定在除尘器进口喇叭口前的水平烟道上。每台机组配备2台除尘器并将其对称布置,数值模拟考虑除尘器A的2支入口烟道,按照网格法要求每个烟道上等距选取3个测试孔,每个测孔内取3个测量深度。稳定工况下测试烟道深度分别1 m、2 m、3 m的烟气流速,受机组负荷限制试验仅测试600 MW负荷(除尘器入口烟道流速15 m/s)下的烟气流速分布。数值模拟结果与实测值对比如图3所示。

图3 数值模拟结果与实测值对比Fig.3 The comparison between numerical simulation results and measured values

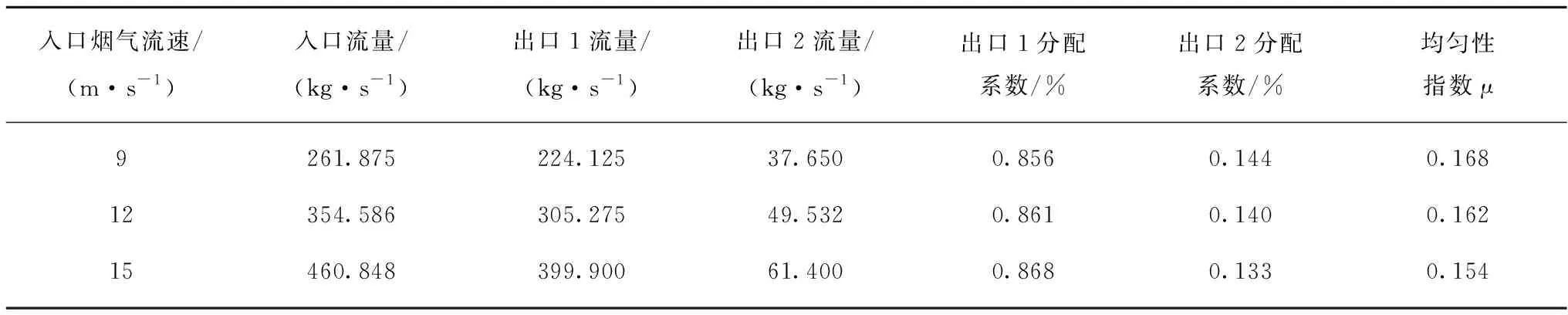

为分析除尘器入口烟道流场情况并验证数值模拟的准确性,对典型工况下的流场进行模拟计算,结果见表1。

表1 入口流速对流量分配不均的影响模拟分析Table 1 Simulation on the effect of inlet velocity on ununiformity flow distribution

数值模拟工作针对速度分别为9 m/s、12 m/s和15 m/s的工况进行对比研究。但由于现场受机组全年负荷率高的限制,试验典型选取15 m/s工况(满负荷)的稳定工况数据以验证数值模拟的准确性,该工况下的对比及优化结果对实际应用具有可参考性。

在烟气入口流速15.0 m/s,将电除尘器入口1试验监测界面相同位置上测点的数值模拟结果与试验结果进行对比,通过对比3个监测面上实验和模拟的气流速度数据可知,该流场的模拟结果与试验数据变化趋势一致,仿真结果误差小于10%,模拟结果能够较准确地仿真流道内的烟气流动情况。

2.2 原烟道流场分析

原始工况模拟烟道流场如图4所示。结合图3与图4可发现,不考虑出口除尘器电极板阻力时,两烟道流量不均非常明显。在入口流速15 m/s、两出口流量比约1∶1.4,此时与实测流量差大致相同。

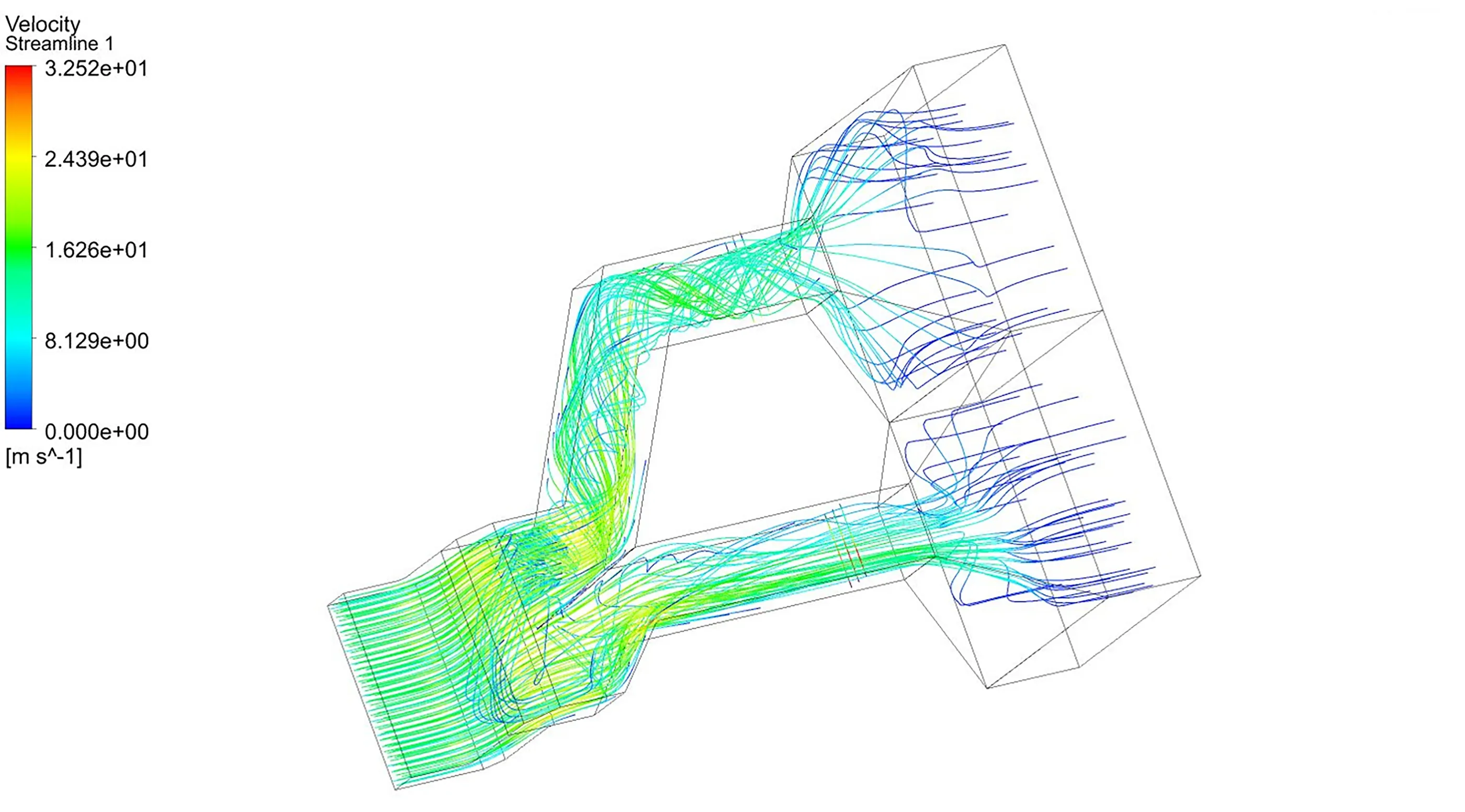

图4 原始工况烟道流场流线Fig.4 Streamline diagram of flue flow field under original working condition

除尘器前烟道原始结构中存在3个明显问题:

(1)原始烟道存在多处流速高速区,竖直烟道进入除尘器入口前,烟气流速发生剧变,水平烟道上侧流速较高且质量流量较大,易导致烟道磨损,该现象与试验结果相吻合。

(2)在2个烟道连接处的阶梯位置形成较大的旋涡,严重影响入口烟道的流速均匀性,从而会影响除尘器的运行性能。

(3)由表1可知,2个除尘器入口的分配系数偏差较大,除尘器2个入口截面存在严重的速度分布不均匀问题。

为了对除尘器前烟道内流场问题进行详细分析,以下重点分析原始烟道烟气流动情况,如图5所示,除尘器外侧烟道烟气流场存在贴壁旋转现象,两侧入口烟道烟气流量不均匀,局部涡流、高速区明显。

图5 原始工况烟道烟气流线Fig.5 Streamline diagram of flue gas under original working condition

由图5可知,烟气从垂直段进入到除尘器入口前的水平段烟道时具有明显的向上侧偏斜的趋势,导致烟道上侧流速较高且流量较大,烟道下侧流速较低、流量较小,此与试验测试结果相吻合。尤其入口2烟道存在较强的漩涡,该段烟道内的气流分布较为紊乱,与流线图分布规律一致,烟气旋涡导致除尘器各入口截面速度分布不均,直接影响除尘效率。

2.3 烟道优化方案模拟及分析

结合其他机组烟道导流系统的设计与优化的经验,以减少和削弱原始工况烟道内流速的高速区、避免气流漩涡的出现及降低除尘器入口的相对偏差系数为目标,笔者提出在烟道总入口及烟道2入口加装导流板的烟道改造方案,以优化流场分布。

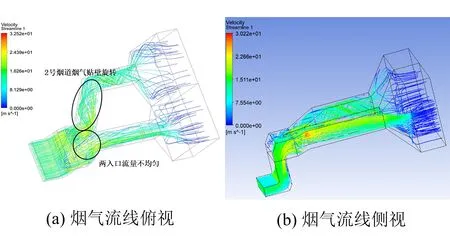

烟道改造方案如图6所示,在竖直烟道与水平烟道的夹角处设置1块导流板。在水平烟道进入除尘器前的分叉口处在原加装导流板位置的除尘器入口外侧烟道设置2块导流板。

除尘器前烟道优化后,模拟结果如图7所示,其中图7(a)和(b)分别为改造后烟气流线的俯视与侧视图。为了改善除尘器入口烟道1内的烟气涡流,在烟气进入该烟道处加装3片导流板。数值模拟结果表明,加装导流板后原有的气流漩涡得到了极大改善。

与原始烟道对比可见,烟道结构改造后,竖直烟道与入口烟道2的水平烟道处流场的不均匀性得到较大改善,高速区明显减少,连接烟道处烟气偏斜现象消失。

优化前后的主要参数对比结果如下:优化前与优化后的压降分别为387.9 Pa、359.6 Pa,优化前与优化后的入口流量比分别为1.18、1.06。由此可知,烟道改造后,2个除尘器入口烟气流量分配的均匀性提高了10.2%,与此同时,还降低了整段入口烟道的压力损失,降幅约7.3%,除尘器前烟道流场得到较大改善。

3 结 论

针对某600 MW燃煤机组电除尘器入口烟道流场均匀性差的问题,采用数值仿真方法开展改造优化方案的仿真分析,通过优化烟道的流动特性以提高除尘器的除尘效率以及降低能耗。基于流体动力学计算方法和多孔介质模型,对电除尘器入口烟道流场的流动特性进行模拟仿真并与试验测试结果对比,表明数值模拟结果能够很好地反映烟道内流动情况,主要结论如下:

(1)与实验数据对比,原电除尘器入口烟道流场仿真结果误差小于10%,数值模拟结果可以指导烟道优化改造。模拟结果同时显示,除尘器入口烟道内存在多处涡流和高速区,2个入口的流量分配系数偏差较大。

(2)针对除尘器入口烟道流场存在的问题,提出了在总烟道入口和除尘器入口2分别加装导流板的优化改造方案,对改造后的烟道流场进行数值模拟并对比改造前后的效果显示,改造后除尘器前烟道内部高速区明显减少,原有的气流旋涡也基本消失,2个除尘器入口烟气流量分配的均匀性提高了10.2%,与此同时,还降低了整段入口烟道的压力损失,降幅约7.3%,除尘器前烟道流场得到较大改善。