CIGS薄膜太阳能电池用背电极性能研究

2021-10-11姚婷婷彭塞奥王天齐甘治平

姚婷婷,彭塞奥,王天齐,甘治平,李 刚,*

(1. 中建材蚌埠玻璃工业设计研究院有限公司 浮法玻璃新技术国家重点实验室,安徽 蚌埠 233000;2. 中建材蚌埠玻璃工业设计研究院有限公司 硅基材料安徽省实验室,安徽 蚌埠 233000)

0 引言

近年来,我国光伏产业飞速发展,应用形式也从最初的路灯照明、地面电站发展到光伏建筑一体化铜铟镓硒(CIGS)薄膜太阳能电池以优异的综合发电效率,易与建筑物结合等优点,是光伏系统在市场应用的最佳选择,未来CIGS薄膜太阳能电池在大型荒漠电站、与建筑物结合及并网发电等领域发展潜力巨大[1-4]。

Mo是一种化学性质比较稳定的金属,因此传统背电极主要采用Mo薄膜作为CIGS电池背接触电极材料,具有以下优点:在CIGS吸收层沉积过程中,不会与CIGS吸收层发生反应或者扩散进入CIGS吸收层中;Mo与CIGS吸收层的接触电阻很低,即便在CIGS电池制备过程中,Mo的导电能力也不会降低[5-8]。但是由于Mo膜较厚,导致薄膜应力大,与基板玻璃附着强度较低;且Mo膜制备成本较高,因此,部分学者致力于寻找替代Mo的背电极材料。

新的背电极材料要求必须可以降低电极的制造成本,即新的低成本导电层来取代Mo,同时提高CIGS薄膜太阳能电池模块的性能。通过大量研究,人们把目光集中在采用Al、Ti、CuZn等金属薄膜或合金薄膜来替代Mo,通过进行了大量实验并参考不同金属的导电机理研究[9];根据FDS notes (File Data Security notes),发现与Al或其他金属薄膜相比,CuZn合金薄膜是更合适的导电层。CuZn具有以下优异的特性:1) 高的热稳定性(CuZn30熔点967 ℃)和化学稳定性;2) Cu和Zn的体电阻分别为1.68 Ω和5.9 Ω,Mo的体电阻为5.34 Ω,可满足薄膜太阳能电池导电层将电流引出电极的要求;3) 可与CIGS吸收层形成良好的欧姆接触(Cu功函数约为4.65 eV,Zn功函数约为4.3 eV,Mo功函数约为4.37 eV),减少载流子界面复合[10-12]。因此,研究铜锌的电阻率演化具有重要的理论意义,铜锌合金的选择标准首先取决于其电阻率,同时要考虑硒化后的电阻。

由于单质Cu薄膜的导电性好于单质Zn薄膜,但Jean-François Nowak等人提到在Zn存在的情况下,Cu对Se(和S)的耐蚀性增加[13];因此,在保证导电性能尽量好的情况下要兼顾增加Zn的含量,即CuZn在Cu含量为主时提高Zn的含量。根据Ho等人对CuZn二元合金系统电阻率的研究知道,CuZn不同比例对应不同的金属相,如图1所示,而不同的金属相其导电性能存在差异[9],含Zn量在35 %(质量分数)以下的黄铜为单相的α固溶体组成,含Zn量在36%~46%(质量分数)范围内的黄铜为(α+β)两相固溶体组成,含Zn量在46%~50%(质量分数)范围内的黄铜为β相组成;电导率在Zn含量35%(质量分数)以下的α相区随含Zn量增加而下降,在Zn含量36%以上合金出现β相范围随含Zn量增加而上升,在含Zn量为50%(质量分数)时电导率达到峰值。因此,本实验采用合金黄铜靶,Cu∶Zn= 60.5%~63.5%∶39.5%~36.5%(质量分数)。

图1 CuZn合金相图Fig.1 Phase diagram of the CuZn alloy

因此,本实验采用磁控溅射技术制备与玻璃衬底结合优良不同膜厚且具有低电阻率的Mo、CuZn薄膜,在室温下实现连续沉积Mo、CuZn薄膜。同时,对所沉积的Mo、CuZn薄膜的表面形貌、截面形貌、晶体结构、方块电阻以及电阻率进行表征并对比分析。

1 实验

薄膜沉积过程在JSD600三靶共溅射磁控溅射镀膜机上进行。基片为洛阳玻璃公司生产的普通0.7 mm白玻,采用丙酮、无水乙醇、去离子水超声清洗后使用。制备Mo薄膜时,使用靶材为金属Mo靶(直径60 mm,纯度3N5),溅射前本底真空抽至3×10-4Pa,通入氩气后本底真空固定为0. 1 Pa,氩气流量固定为30 sccm,使用直流电源(AE厂家生产)功率固定为300 W,靶电压364 V,预溅射50 min后镀膜,制备Mo薄膜厚度分别为40 nm、80 nm、120 nm、160 nm、200 nm、238 nm、280 nm、320 nm。制备CuZn薄膜时,使用合金CuZn靶(Cu∶Zn= 60.5%~63.5%(质量分数):39.5%~36.5%(质量分数),直径60 mm),本底真空抽至3×10-4Pa,通入氩气后气压固定为0.1 Pa,氩气流量固定为30 sccm,使用直流电源(AE厂家生产)功率固定为150 W,靶电压399 V,靶电流0.376 A,预溅射50 min后镀膜,制备CuZn薄膜厚度分别为20 nm、30 nm、45 nm、52 nm、57 nm、64 nm、70 nm、85 nm、93 nm、110 nm、130 nm。

薄膜厚度由KLA-Tencor生产的探针轮廓仪(D-300)测试,薄膜表面形貌图,截面形貌图由扫描电子显微镜(SEM,FEI Nova Nano 450)测试,薄膜的晶体结构由X射线衍射仪(XRD,D8 Advance)进行分析,薄膜的电学性能由飞白技术公司的Swin HALL8800霍尔效应测试仪测试。

2 结果与分析

2.1 Mo薄膜的性能研究

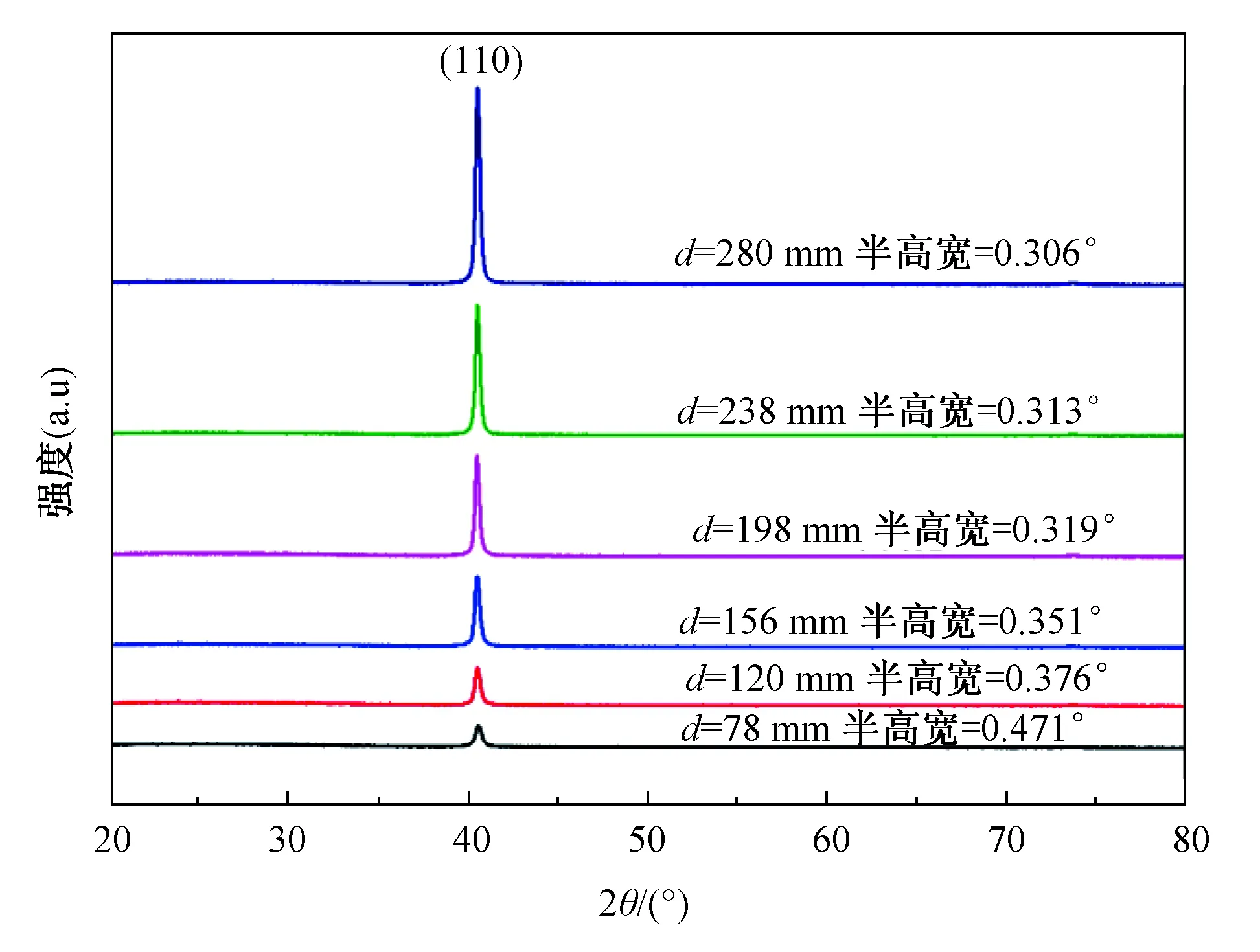

图2为不同膜厚的Mo薄膜结晶情况的XRD图谱,从图2中可以观测到,随着Mo薄膜厚度的提高,薄膜结晶峰值呈现出越来越高的趋势,且趋向于更尖锐,通过与JCPDS标准卡片中Mo的C(110)峰对应的2θ值为40.515 °,D值为0.222 5 nm对比,可以得出实验沉积的Mo薄膜均沿C(110)方向择优生长,且在制备过程中随着沉积时间增加,相应的薄膜厚度增加,由于温度在一定时间范围内会相对的上升,薄膜结晶度、晶粒大小与温度关系密切,所以XRD图中峰强和峰的尖锐程度随着膜厚的增加而增加;同时,随着时间增加,温度升高,沉积粒子获得更高的能量,有效促进粒子迁移至晶格处,沿C(110)方向生长的晶粒尺寸逐渐增大,通过计算获得的C(110)衍射峰的半高宽FWHM结果,也发现随着膜厚的增加,半高宽值由0.471 °下降至0.306 °,根据谢乐公式,可以得出薄膜晶粒大小随厚度的变化趋势,Mo薄膜厚度在78~198 nm区间内增加时,半高宽值有明显的降低,说明在78~198 nm区间内晶粒尺寸有显著增加;在200 nm以后半高宽值趋于平缓下降,说明在200 nm以后晶粒尺寸略有增加,但不明显。分析原因是因为在78~198 nm区间内温度一直处于上升阶段,有足够的时间及能量促进其晶粒大小随膜厚增加而增加。在200 nm以后的膜厚区间内,基片温度已经动态平衡的阶段[14],温度不再增加,所以晶粒大小变化趋于平缓。

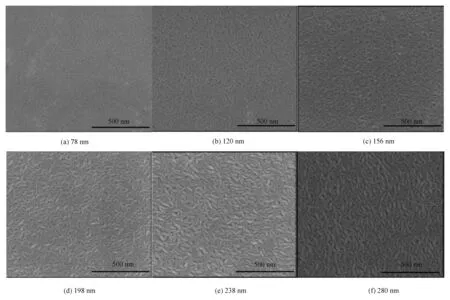

图3为不同膜厚的Mo薄膜表面形貌的SEM结果,从图中可以观测到,Mo薄膜表面晶粒呈颗粒状分布,随着Mo薄膜厚度由78 nm增加至280 nm,Mo薄膜表面的颗粒尺寸逐渐增大,薄膜由细小的颗粒状逐渐长大变得近似柳叶状, 薄膜内的颗粒轮廓随着厚度的增加而愈加明显,说明随着厚度增加,薄膜晶粒尺寸变大,当薄膜厚度达到198 nm后,图3(d)表面晶粒边界变得清晰,图3(d)、(e)、(f)对应的198 nm、238 nm、280 nm厚度的Mo薄膜表面整体变化趋于平缓,与XRD图谱和半高宽的发展趋势一致。

图2 不同厚度的Mo薄膜的XRD图谱Fig.2 XRD spectra of Mo films with different thickness

图3 不同厚度的Mo薄膜的SEM图片Fig.3 SEM pictures of Mo films with different thickness

由于Mo薄膜厚度在238 nm以下时通过SEM不能清楚地观测出断面形貌,因此只展示了Mo薄膜厚度238 nm、280 nm的断面形貌图,如图4。从图4中可以看出所制备的Mo薄膜呈现出贯通膜厚的柱状晶断面形貌,且柱状晶比较均匀致密,图4(b)280 nm的Mo薄膜相对图4(a)238 nm的Mo薄膜的柱状晶更宽更明显且致密程度增强,与XRD结果280 nm的Mo薄膜 C(110)衍射峰的强度显著增加结果一致。

图4 Mo薄膜不同厚度的SEM断面形貌图Fig.4 SEM cross-sectional topography of Mo films with different thickness

图5为不同膜厚的Mo薄膜的方块电阻,可以观测到,随着Mo薄膜厚度由78 nm增加至320 nm,Mo薄膜的方块电阻值由4.8 Ω下降至1.0 Ω,膜厚增加方块电阻显著下降,导电性能增强。

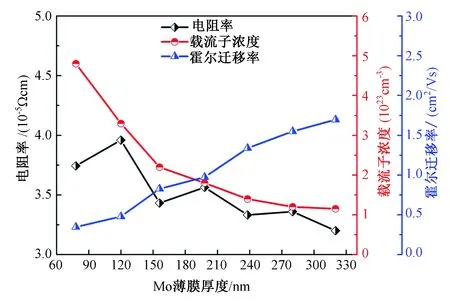

为进一步研究Mo薄膜随膜厚增加电学性能变化情况,对不同膜厚的Mo薄膜进行了Hall效应测试,如图6,从结果可以发现随着Mo薄膜的膜后增加,载流子浓度均在23次幂范围略有降低但整体变化不大;载流子迁移率随着Mo薄膜的膜厚增加有明显的增加,由78 nm时的0.347 cm2/Vs增加至320 nm时的1.698 cm2/Vs,增加了近5倍;Mo薄膜的电阻率随着膜厚增加整体呈现下降的趋势,320 nm时电阻率最低为3.2×10-5Ω·cm。

从上述实验结果,可以发现影响电阻率的主要参数是载流子迁移率,通过图2中XRD结果的验证,分析原因是随着厚度增加,溅射时间增加,基底温度升高,沉积粒子获得更高能量以及时间,可以促进粒子迁移至晶格处,沿C(110)方向生长的晶粒尺寸逐渐增大薄膜表面的迁移和扩散能力增强,原子堆积形成柱状晶,结晶度逐渐增强,薄膜缺陷越少,减少了晶界散射、电离杂质散射和晶格位错散射等各种散射[15],Mo薄膜载流子迁移率得到有效的提高。综上所述,电阻率随载流子迁移率增加逐渐降低,载流子迁移率是影响电阻率的主导因素。

图6 不同膜厚Mo薄膜的Hall效应测试结果Fig.6 Test results of Hall effect of Mo films with different thickness

2.2 CuZn薄膜的性能研究

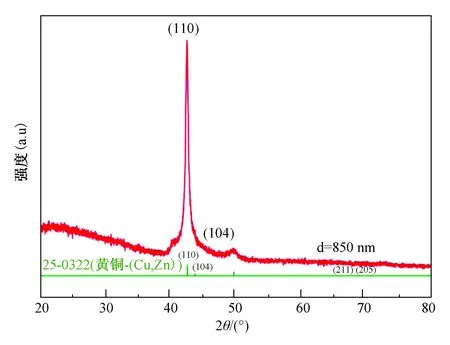

我们对CuZn薄膜样品进行了XRD检测,但发现由于薄膜厚度较小,XRD图谱只有一个明显的衍射峰,其他信息不明显,而无法确定实验检测获得的衍射峰对应CuZn的具体结构,因此补充了一组膜厚为850 nm左右的CuZn薄膜,XRD结果如图7,该样品相对厚度100 nm左右的CuZn薄膜其择优取向更明显,包含一个主峰,以及2个相对较弱的衍射峰,通过与JCPDS标准卡片25-0322中Brass相CuZn的C(110)、(104)峰对应,因此,可以得出实验沉积的CuZn薄膜属于Rhombohedral R-3m(166)三方晶系,薄膜均沿C(110)方向择优生长,成分范围为Zn含量38%~42%(质量分数)范围(α+β)两相固溶体组成的合金,与我们采用的合金靶Cu∶Zn=60.5%~63.5%∶39.5%~36.5%(质量分数)含量范围相符,在电导率较优的上升区域且Zn含量相对较高范围,同时兼顾了背电极的电导率并增强其对Se (和S)的耐蚀性。

图7 CuZn薄膜的XRD图谱Fig.7 XRD spectra of CuZn films

图8为不同膜厚的CuZn薄膜XRD图谱,从图8中可以观测到,随着CuZn薄膜厚度的提高,薄膜结晶峰值呈现出越来越高的趋势,且趋向于更尖锐,这主要由于在沉积过程中随着厚度增加,沉积时间相应增加,由于温度在一定时间范围内会相对的上升,薄膜结晶度、晶粒大小与温度关系密切,所以XRD图中峰强和峰的尖锐程度随着膜厚的增加而增加;同时,随着时间增加,温度升高,沉积粒子获得更高能量以及时间,可以促进粒子迁移至晶格处,沿C(110)方向生长的晶粒尺寸逐渐增大,通过计算C(110)衍射峰的半高宽的结果,也发现随着膜厚由45 nm增加至93 nm时,半高宽值由0.674 °下降至0.488 °,根据谢乐公式,得出薄膜晶粒大小随厚度的变化趋势,分析主要由于溅射时间增加,腔室内温度一直处于上升阶段,溅射时间及温度的增加导致CuZn薄膜晶粒尺寸随膜厚增加而增加。

图8 不同厚度的CuZn薄膜的XRD图谱Fig.8 XRD spectra of CuZn films under different thickness

图9为不同膜厚的CuZn薄膜表面形貌的SEM结果,从图中可以观测到,CuZn薄膜表面表现为均匀平整致密的分布,随着CuZn薄膜厚度由45 nm增加至110 nm,CuZn薄膜表面形貌变化比较小,薄膜致密程度略有增加,但由于薄膜厚度较小均观测不到颗粒之间的界线,说明颗粒尺寸较小;根据XRD检测结果,CuZn薄膜虽然均沿C(110)方向择优生长,但衍射峰强度不高,半高宽值比较高,也说明沉积的CuZn薄膜颗粒比较小,因此,SEM观测不到晶粒,也从侧面证明获得的CuZn薄膜粗糙度小且比较致密。

图10为不同膜厚的CuZn薄膜的方块电阻结果,从图中可以观测到,随着CuZn薄膜厚度由20 nm增加至130 nm,CuZn薄膜的方块电阻值由16.0 Ω下降至1.0 Ω,随着膜厚增加方块电阻显著下降,说明导电性能增强。结合CuZn薄膜的XRD结果,我们知道沉积的CuZn薄膜的成分为Zn含量38%~42%(质量分数)范围(α+β)两相固溶体组成的合金,在电导率较优的上升区域且Zn含量相对较高范围。

图9 不同厚度的CuZn薄膜的SEM图片Fig.9 SEM pictures of CuZn films under different thickness

图10 不同膜厚CuZn薄膜的方块电阻Fig.10 Sheet resistance of CuZn films with different thickness

为进一步研究CuZn薄膜随膜厚增加电学性能变化情况,对不同膜厚的CuZn薄膜进行了Hall效应测试,结果如图11,从结果可以发现随着CuZn薄膜的膜厚增加,载流子迁移率由1.41 cm2/Vs增加至1.79 cm2/Vs,略有增加但整体变化不大;载流子浓度随着CuZn薄膜的膜厚增加有明显的增加,由30 nm时的1.75×1 023 cm-3增加至130 nm时的2.69×1023cm-3;CuZn薄膜的电阻率随着膜厚增加整体呈现下降的趋势,130 nm时电阻率最低为1.3×10-5Ω·cm。从上述两点我们知道,首先,CuZn薄膜厚度在30~130 nm时电导率较好,且导电性能逐渐增强;同时,影响本文中CuZn薄膜电阻率的主导因素是载流子浓度,金属导电主要由于自由电子的传输,载流子浓度增加,自由电子增多,导电性能增强,电阻率下降。

图11 不同膜厚CuZn薄膜的Hall效应测试结果Fig.11 Test results of Hall effect of CuZn films with different thickness

2.3 CuZn背电极与Mo背电极对比研究

CIGS薄膜太阳能电池中背电极作为电池的首层材料,需要具有高效收集载流子功能,同时需要兼具与基底材料和CIGS吸收层之间匹配欧姆接触良好,目前常用的是采用双层或三层结构的Mo薄膜来实现电池对背电极的要求,过厚的Mo薄膜导致背电极内部应力大[16],与基板玻璃附着强度低,且Mo膜制备成本较高。

通过2.1节及2.2节的实验结果及分析,我们发现CuZn薄膜110 nm时方块电阻为1.2 Ω,130 nm时方块电阻为1.0 Ω;Mo薄膜280 nm时方块电阻为1.2 Ω,320 nm时方块电阻为1.0 Ω,由于Mo原子核对Mo最外层自由电子有束缚作用比Cu、Zn强 ,Cu、 Zn金属晶体结构的d价电子与最外层的s轨道电子间能量差很小,易形成离域键,因此,Mo薄膜导电性能弱于CuZn合金薄膜;通过对比知道如采用CuZn薄膜来替代Mo,可以有效地减少导电层的厚度,降低薄膜内应力。

为了解合金导电层复合形成背电极与传统Mo导电层的背电极整体性能对比,我们分别进行了两种背电极的制备,不同导电层的背电极结构如图12所示,为验证背电极结构各层分布情况,对背电极断面进行了SEM测试,得到不同导电层的背电极结构SEM横截面形貌如图13所示,发现各层厚度与设计的结构分布一致。

对比两种背电极的电学性能,发现其中以155 nm的Mo膜为导电层的背电极方阻为1.6 Ω,其中以49 nm的CuZn膜为导电层的背电极方阻为1.5 Ω,CuZn合金膜复合形成背电极电学性能并没有变弱。同时,在后期沉积吸收层硒化处理后,由于CuZn合金膜中有Zn元素,CuZn对Se(和S)的耐蚀性增加,经过硒化后的CuZn合金背电极导电性能并不会减弱,因此,CuZn合金背电极可以部分替代Mo背电极,有效地节约成本。

3 结论

本文重点研究通过磁控溅射制备Mo导电层,发现随着Mo薄膜厚度增加,其结晶度增强,载流子迁移率增加,Mo薄膜导电性能变好。通过磁控溅射制备CuZn导电层,发现随着CuZn薄膜厚度增加,载流子浓度增加,促进薄膜自由电子增多,导电性能增强。CuZn薄膜130 nm时方阻为1.0 Ω,Mo薄膜320 nm时方阻为1.0 Ω;经过优化背电极的膜系设计,进行了对比实验研究,获得的新型CuZn合金背电极,可以达到与Mo背电极相近的电学性能,同时降低薄膜厚度,减小背电极内应力。因此,新型CuZn合金背电极具有很大的发展潜力。