塑性材料在汽车配件轻量化发展中的应用研究

2021-10-09高鹏堂

高鹏堂

摘要: 随着塑性材料领域的发展与壮大,塑性材料的功能日益强大,其应用范围也日益广泛。在汽车领域中,选用适宜的塑性材料来代替金属材料于汽车零部件产品的生产的发展进程也得以推进。随着对汽车轻量化和节能环保的号召,“以塑代钢”迎来快速发展的新时期。研究发现,“以塑代钢”在汽车零部件领域中的应用,在保证产品原有可靠性的同时,还不同程度的提升了产品的性能;此外,汽车塑料件相较于金属件,具有轻量化、可塑性强等优势。

Abstract: With the development and expansion of the plastic material field, the function of plastic material is becoming more and more powerful, and its application scope is becoming more and more extensive. In the automotive field, the selection of suitable plastic materials to replace metal materials in the production of automotive parts and components is also promoted. With the call for automobile lightening and energy saving and environmental protection, the new period of rapid development is ushered in "plastics to replace steel". The research found that the application of "plastics to replace steel" in the field of automotive parts ensures the original reliability of products, but also improves the performance of products to varying degrees. In addition, automotive plastic parts have advantages of lightweight and plasticity compared with metal parts.

关键词: 塑料;轻量化;汽车零部件

Key words: plastic;lightweight;automobile parts

中图分类号:TQ320.79 文献标识码:A 文章编号:1674-957X(2021)19-0039-02

0 引言

目前,随着社会对节能、环保意识的愈发增强,低能耗、低污染已然成为衡量产品优劣的指标之一。全球汽车产量以及保有量的与日俱增,由此所产生的日益增加的燃油消耗、尾气污染等问题急需人们去解决。另外,我国颁布的《节能与新能源汽车产业发展规划(2012-2020年)》要求发展绿色汽车工业。因此,实现汽车产品节能、减排的目标,发展绿色汽车工业已成未来必然趋势。汽车轻量化是其实现节能、减排目标的有效途径之一。研究表明,燃油汽车的自重每降低0.1t,其每百公里燃油消耗可减少0.8L,同时减少CO2、NOX等污染气体排放量约2.5g[1]。因此,为实现汽车节能减排目标,助力发展绿色汽车工业,各大品牌汽车生厂商愈来愈重视汽车产品的轻量化效果。与此同时,在汽车轻量化的研发进程中,塑料,因其所具有的质轻、性能优良、耐腐蚀和易成形加工等优点,愈来愈受到汽车研发者的重视、利用,汽车“以塑代钢”在汽车领域被广泛应用。塑料[2],通常是对经过加聚反应、缩聚反应后聚合形成的高分子化合物的泛指。相比较于钢材等金属材料,塑料的密度很低,普通塑料密度在0.2~1.2g/cm3范围内,纤维增强型塑料的密度一般不大于2.5g/cm3。基于塑料的理化特性,塑料可以分為热塑性塑料和热固性塑料两种。如表1所示出的部分汽车内外饰件“以塑代钢”对照表,所示饰件过去大多都以钢材等金属材质加工而成,而随着塑料领域的发展壮大,钢材等金属已经被塑料所取代。并且,塑料饰件在实现其轻量化目标的同时,饰件的强度、刚度等性能均得以提升。所以,从现代汽车产品的制造材料上来看,不仅是外装饰件、内装饰件,而且其功能与结构件,都可以看到塑料的身影。

相关数据调查表明:目前,国外发达国家汽车整车产品的塑料使用重量平均达到320kg,约占汽车整车总质量的30%左右。另外,我国汽车整车产品的塑料使用重量大约占汽车整车总质量的24%左右。其中,在汽车使用的塑料上,通用塑料(例如PP、PE、PVC、ABS等)的使用率大约占到60%,其次是工程塑料(例如PA、PC、PBT等)的使用率大约占到18%[3]。因此,对于现代汽车而言,无论是汽车的内饰、外饰,还是汽车的功能结构件,有相当大一部分已经开始应用塑料制件代替钢材制件,即汽车领域内“以塑代钢”的趋势盛行。

1 “以塑代钢”在汽车领域的应用

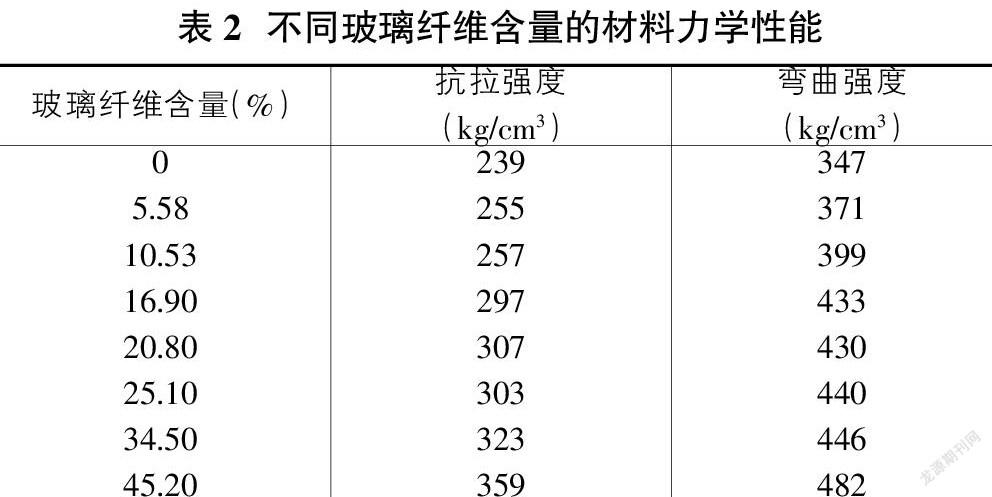

1.1 汽车水箱支架 传统汽车水箱支架大多是用钢材、铝合金等金属作为生产材料制作而成,然而,传统汽车水箱支架在使用过程中,随着时间的推移和工作环境的连续性变化影响,极容易发生老化现象,严重影响了产品的使用性能。目前,复合材料聚丙烯-玻璃纤维材料,被很多汽车饰件公司选用来作为代替钢材、铝合金等金属材料用于汽车水箱支架产品的生产,并在市场中的占有率逐日增加,已呈现出该领域的“以塑代钢”化发展。此外,李劲松[4]等人通过对某汽车水箱支架“以塑代钢”化发展前后的产品性能研究发现,相比较于传统汽车水箱支架,聚丙烯-玻璃纤维材料汽车水箱支架实现了轻量化目标的同时,还提升了产品的刚度、强度等性能。聚丙烯-玻璃纤维材料(简称“GFRPP”),属于一种玻璃纤维填料增强聚丙烯材料的热塑性复合材料,具有聚丙烯材料原有的耐化学腐蚀、电绝缘等优良性能的同时,相较于纯聚丙烯材料又具有更好的强度、硬度、刚度、耐热性等性能特点。按照填料玻璃纤维材料的长度区分,可有长玻璃纤维增强聚丙烯材料和短玻璃纤维增强聚丙烯材料两种。通常,长玻璃纤维增强聚丙烯材料的力学性能相比较于短玻璃纤维增强聚丙烯材料更佳。此外,由于玻璃纤维含量的不同,也会造成材料的综合力学性能的差异,如表2[5]所示为不同玻璃纤维材料的含量对材料综合力学性能的影响。

1.2 汽车保险杠 传统汽车保险杠大多是用钢板等金属材料制造而成,由于其长期暴露于空气和雨水中,极易发生腐蚀、生锈现象,丧失对汽车的保护功能。随着汽车轻量化和改性塑料技术的发展,汽车前后保险杠目前已被改性聚丙烯等塑料或者热塑性弹体材料所取代,同时有效解决了传统汽车保险杠所存在的腐蚀、生锈的缺陷问题和提升了其抗冲击性能。据统计,塑料保险杠目前已占世界汽车保险杠用料的90%以上。此外,葛如海[6]等人通过对塑性汽车保险杠的数值模拟分析,验证了其可靠性;刘西文[7]等人通过对改性聚丙烯材料的配方研究,提出了一种更为合理的配方方案。改性聚丙烯材料(简称“改性PP”)是在聚丙烯材料中加入一定比例的橡胶或弹性体材料、无机填料、助剂等经过混炼加工获得。改性聚丙烯材料大大减小了聚丙烯材料成型的收缩率,并且因为填料等作用,其在柔韧度、强度、刚度、抗老化性、抗刮划性能、使用寿命、耐冲击性等方面都得到了一定提升。聚丙烯材料常用的改性方法主要有3种:①增韧(一般采用乙烯-辛烯共聚物弹性体增韧);②填充(例如添加硅酮类物质);③增强(多以长或短玻璃纤维为主)。热塑性弹体材料(简称“TPE”)是一种通过材料嵌段或接枝而成型的高分子聚合物。热塑性弹体材料依据其主要组分可区分成苯乙烯类(TPS)、聚烯烃类(TPO)、聚氨酯类(TPU)、聚酰胺类(TPAE)、聚酯类(TPEE)以及聚氯乙烯类(TPVC)六大类。它同时兼具了橡胶的弹性特性以及塑料的高强度特性,此外,热塑性弹体材料的回收利用更为便利。据统计[8],全球保险杠产品采用热塑性弹体材料已占有整体53%的比例。

1.3 其他零部件 此外,德国巴斯夫公司近来推出的全塑料材质轮毂,选用长纤维增强聚酰胺材料来代替铝合金材料,实现了每只轮毂减轻重量达3kg的效果;菲亚特某型号乘用车的后部固定侧窗采用了聚碳酸酯玻璃树脂模塑而成,相较于原来减轻了35%的重量的同时还提升了气动效率。

2 “以塑代钢”的发展优势

①轻量化。相较于钢材、铝合金等金属材料,“以塑代钢”无疑将大大降低产品的质量,带来轻量化的效果。随着近年来汽车领域技术的蓬勃发展和当前不可再生资源的日益匮乏,汽车更加轻量化已然成为今后汽车关键技术研发方向之一。除此之外,汽车实现轻量化,汽车的稳定性和舒适性将也会得到增强。②可塑性强。可塑性,即固体材料在外力作用下发生形变并保持形变的性质。通常塑性材料可以在加热熔融的状态下根据生产模具的规格和形状来制成产品,并且其还具有生产周期短的特点。此外,塑性材料还具有可反复循环加工利用且保持材料的物理力学性能基本不发生改变的性能。因此,基于材料较高的可塑性,“以塑代钢”在制作工艺上可通过一次性注塑的方式,其生产效率将得到大大提升,还将有效地降低产品的废品率和次品率,节约生产成本。③抗老化性强。塑性材料具有较好的抗蠕变性能、抗腐蚀、抗疲劳性能和使用寿命长等性能。因而,使用抗老化性能强的塑性材料来代替钢材、铝合金等金属材料,可以解决传统钢材、铝合金的汽车水箱支架使用时间长后出现的易老化如锈化、磨损的问题,保障了产品的使用性能。此外,随着人类生存环境的恶化造成了汽车使用环境的日益恶劣,存在着大量的腐蚀性气体、液体不断侵害我们的汽车零部件,为了更好地保护我们的汽车产品,应用抗老化性强的塑性材料也是未来汽车外饰件领域的发展趋势。

3 总结

①汽车用塑料正朝着轻量化、材料统合及环境友好等方向发展,通过采取“以塑代钢”、 “以轻代重”等措施,更多更轻质的塑料材料得到了广泛的应用,汽车领域内塑料材料正在逐步地、越来越多地替代金属材料。

②随着塑性材料领域的发展与进步,塑性材料的综合性能越来越优于以往金属材料;配合着汽车轻量化及节能环保进程的推进,汽车塑料化的程度必然将逐渐提高。

参考文献:

[1]梅烨,李劲松,李美.基于有限元分析的聚丙烯/玻璃纤维水箱支架研究[J].中国塑料,2015,29(12):82-85.

[2]Messac A. 10th AIAA/ISSMO Multidisciplinary Analysis and Optimization Conference, Albany, NY, 30 Augus-1 September 2004 [J]. Structural and Multidisciplinary Optimization,2003,25(4):310.

[3]楊挺.汽车工业中塑料材料应用的现状及展望[J].化工新型材料,2013(05):1-4.

[4]李劲松,李美,梅烨.玻璃纤维增强聚丙烯水箱支架的结构优化[J].中国塑料,2016,30(04):99-101.

[5]徐昌华,唐坤荣,张万俊,吴人洁.玻璃纤维含量及偶联剂对聚丙烯复合材料应力松弛行为的影响[J].玻璃钢,1981(04):8-16.

[6]葛如海,王群山.汽车保险杠碰撞的数值模拟[J].江苏大学学报(自然科学版),2005(04):308-311.

[7]刘西文.塑料在“轻量化”汽车中的应用及发展趋势[J].中国塑料,2010,24(12):8-13.

[8]朱永彬,刘廷华.汽车塑料化及其前景[J].塑料,2005(05):40-46,53.