压铸ZL101A 铝合金摩擦磨损性能及机理的研究

2021-09-30王志辉樊新波简忠武吴安如

王志辉,樊新波,简忠武,吴安如

(1.湖南工业职业技术学院汽车工程学院,湖南 长沙,410208;2.湖南工程学院汽车动力与传动系统湖南省重点实验室,湖南 湘潭,411104)

由于铸造铝合金具有良好的比强度、导热性以及加工性能,与常压铸造相比,采用压力铸造工艺能够有效减少铸件缺陷、提高铸件的致密性以及质量可靠性,目前被广泛应用在汽车领域,用于取代传统的钢件或铸铁件,降低零部件的总体重量,实现产品零部件轻量化,最终提高产品的燃油经济性。而当铝合金被作为发动机缸体或运动零部件材料时,其工作面的涂层在使用过程中不可避免地会发生磨损甚至失效。为了关键零部件的再生利用,提高产品可回收利用的价值[1],开展铝合金的摩擦磨损方面的研究,对优化铝合金零部件的设计、提高零部件以及产品的经济性以及可靠性具有重要的现实意义。

近些年来,研究人员针对铝合金摩擦磨损性能及机理的研究主要集中在2 系、6 系、7 系,研究方向主要集中在热处理工艺、温度对摩擦磨损性能的影响,但针对铸造铝合金摩擦磨损方面的研究较少。宋晓萍等人研究了固溶处理后7055 铝合金的摩擦磨损性能[2]。孙晓霞研究了固溶处理对2A12 铝合金的摩擦磨损性能的影响[3]。李斯旭等人研究了温度对6061 铝合金摩擦磨损行为的影响[4]。谈衡等人研究了喷射成形7075 铝合金钻杆的摩擦性能[5]。因此,开展不同摩擦副材料以及不同摩擦载荷条件下铸造铝合金摩擦磨损性能及机理的研究,具有重要的理论意义和现实参考价值。

1 试验材料及方法

1.1 试验材料

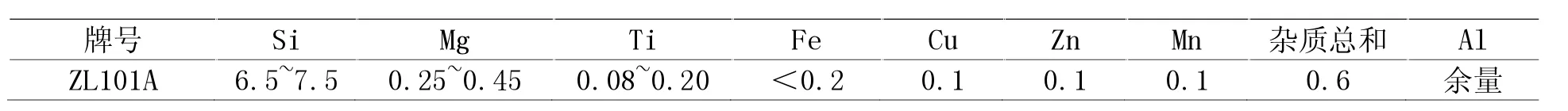

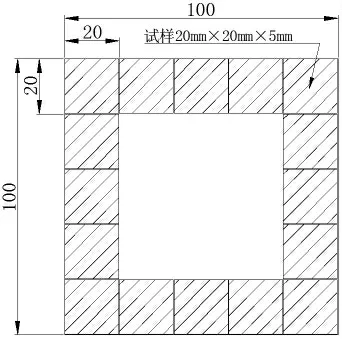

本实验材料为压铸态的ZL101A 铝合金,其化学成分见下表1。本文中所用铸锭及试样取样尺寸如下图1 所示,借助奥林巴斯GX71 金相显微镜观察得到材料的原始显微组织如下图2 所示,其组织由α(Al)和(Al+Si)共晶组织组成。

表1 ZL101A 铝合金的化学成分(wt.%)

图1 试样取样示意图

图2 ZL101A 铝合金的原始显微组织

1.2 试验方法

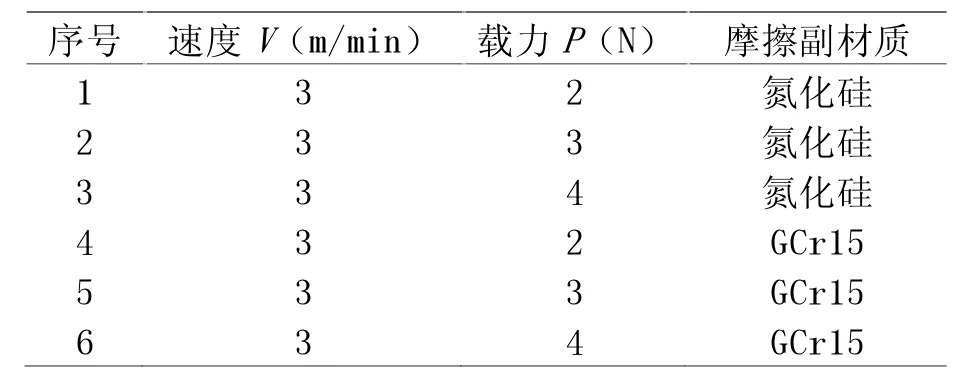

本文借用HVS-1000A 型显微硬度计、UMT-2MT 型摩擦磨损试验机、FEI Quanta 250 FEG 场发射扫描电镜(SEM)、能谱仪(EDS)对压铸态ZL101A 铝合金的硬度、摩擦磨损性能以及形貌等进行研究,试验参数见下表2。

表2 ZL101A 铝合金摩擦磨损的试验方案

2 试验结果与讨论

2.1 硬度测试结果

ZL101A 铝合金的显微维氏硬度测量参数为:载荷250Kg,保载时间6s,沿试样一条对角线取4个点,测得其硬度后求平均值,得到压铸态ZL101A 铝合金的布氏硬度为67.3HB。

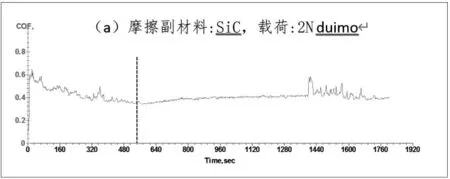

2.2 摩擦条件对摩擦系数的影响

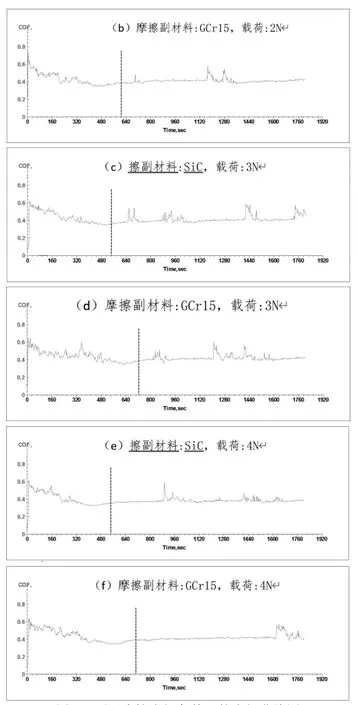

上图3 为不同摩擦磨损条件下的磨损曲线图,从图中可以看出不同摩擦副材料以及不同载荷条件下摩擦系数的变化规律基本一致,即摩擦磨损试验开始后,摩擦系数迅速增加并达到最大值,然后随着磨损试验的进行,其摩擦系数呈现较为明显的波动式下降,随后趋向稳定[3,6]。

摩擦磨损初期,摩擦系数迅速上升,这主要是由金属间黏着引起的。随着摩擦的进行,摩擦系数下降主要是因为摩擦磨损过程中产生一定量的磨屑,一方面它黏着在摩擦副上起到了一定的保护作用,引起摩擦系数下降,另一方面它与试样基体不断地黏着、分离,引起摩擦系数的波动。上述两方面的共同造成,形成了摩擦摩擦试验前期摩擦系数波动式的下降,直至趋于相对稳定,这其中SiN 摩擦副的摩擦系数比CGr15 摩擦副的摩擦系数更早地达到相对稳定的状态,SiN 摩擦副大约在500s 左右,CGr15 摩擦副大约在650s 左右。随着摩擦磨损试验的持续进行,各组试验中均不同程度地出现摩擦系数波动性增大,而且该波动基本都会持续60s 以上。这主要是铝合金试样与摩擦副发生相对摩擦运动时,摩擦表面的不平整会造成接触应力过大而引起摩擦表面烧结,烧结后致使摩擦阻力增大,而随着摩擦相对运动的持续进行,烧结区域发生撕裂现象,摩擦阻力随着下降,从而产生粘滑(Stick Slip)现象,即摩擦系数出现明显的持续性波动。而且随着摩擦载荷的增加,上述粘滑(Stick Slip)现象出现的频率呈现先增加后减少,如图3 所示。

图3 不同摩擦磨损条件下的磨损曲线图

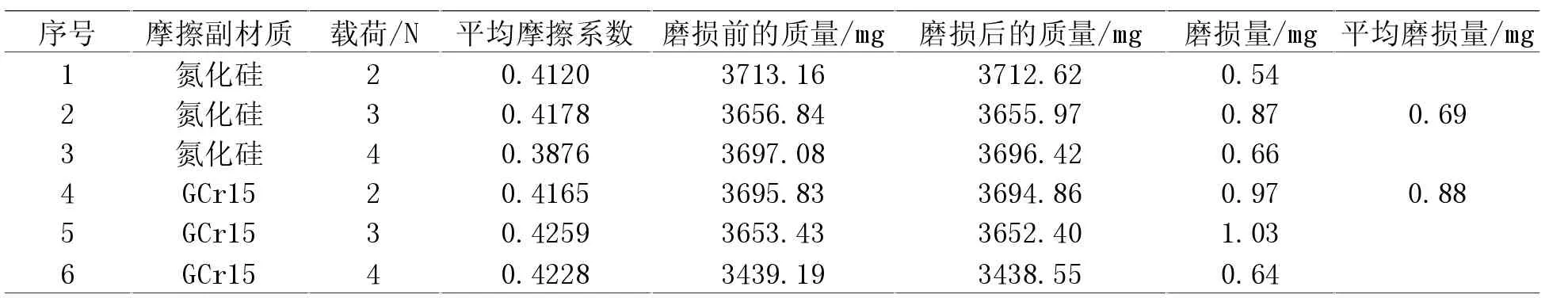

上表3 为ZL101A 铝合金摩擦磨损数据,通过对上述数据进行分析可知,在SiN 和GCr15 两类摩擦副中均呈现出:随着摩擦载荷的增加,平均摩擦系数和磨损量均先增加后降低[7],如下图4、图5所示。而且,在不同摩擦载荷下,SiN 摩擦副的试样摩擦磨损平均摩擦系数均低于GCr15 摩擦副。在此外,通过对比下图4 和图5 可以看出,当摩擦载荷在2~3N 时,GCr15 摩擦副平均摩擦系数大于SiN 摩擦副,其磨损量也大于SiN 摩擦副的磨损量;而当摩擦载荷增大到4N 时,GCr15 摩擦副与SiN 摩擦副平均摩擦系数相差较大,但其磨损量接近。经过数据对比发现,使用GCr15 作为摩擦副时ZL101A 的平均磨损量明显高于SiC 作为摩擦副时的平均磨损量,其平均磨损量分别为0.88mg、0.69mg,相比增加了27.5%。

表3 ZL101A 铝合金摩擦磨损数据

图4 不同摩擦载荷条件下摩擦系数的变化规律

图5 不同摩擦载荷条件下磨损量的变化规律

2.3 磨损形貌及机理分析

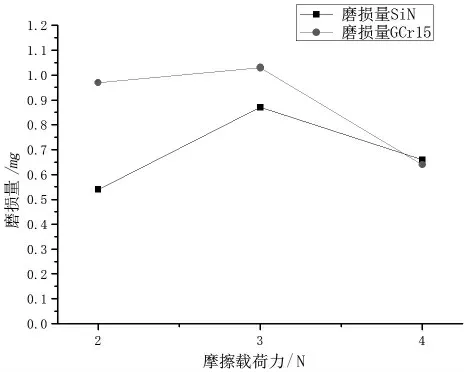

图6 为不同载荷条件下ZL101A 铝合金与SiN 摩擦磨损的表面形貌(SEM)。从图6(a)可见,ZL101A 铝合金在SiN 摩擦副的作用下,在摩擦方向上合金表面有明显的犁沟,而且分布有大量的坑状剥落,坑中可见明显的磨屑,呈现出典型的剥层磨损与磨粒磨损形貌[8-9]。这主要是由于在较低的摩擦载荷下,一部分微小的磨屑无法及时排除,残留在剥落坑中,而部分较大磨屑黏着在摩擦副上,被摩擦副反复碾压,从而黏附在铝合金基体上,发生黏着磨损[10],如图6(d)所示。也正因为在较低的摩擦载荷下的黏着碾压作用,黏附在摩擦副上的磨屑被碾压形成了合金表面层状的转移膜,以至于该条件下磨损后试样的质量损失减小。随着摩擦载荷的增加,在摩擦方向上合金表面刮擦和碾压作用增强,其表面的犁沟深度变浅,表面更加平整,同时坑状剥落以及残留的磨屑均明显减小,如图6(b)、(c)、(e)、(f)所示。

图6 ZL101A 铝合金与SiN 摩擦磨损的表面形貌(SEM)

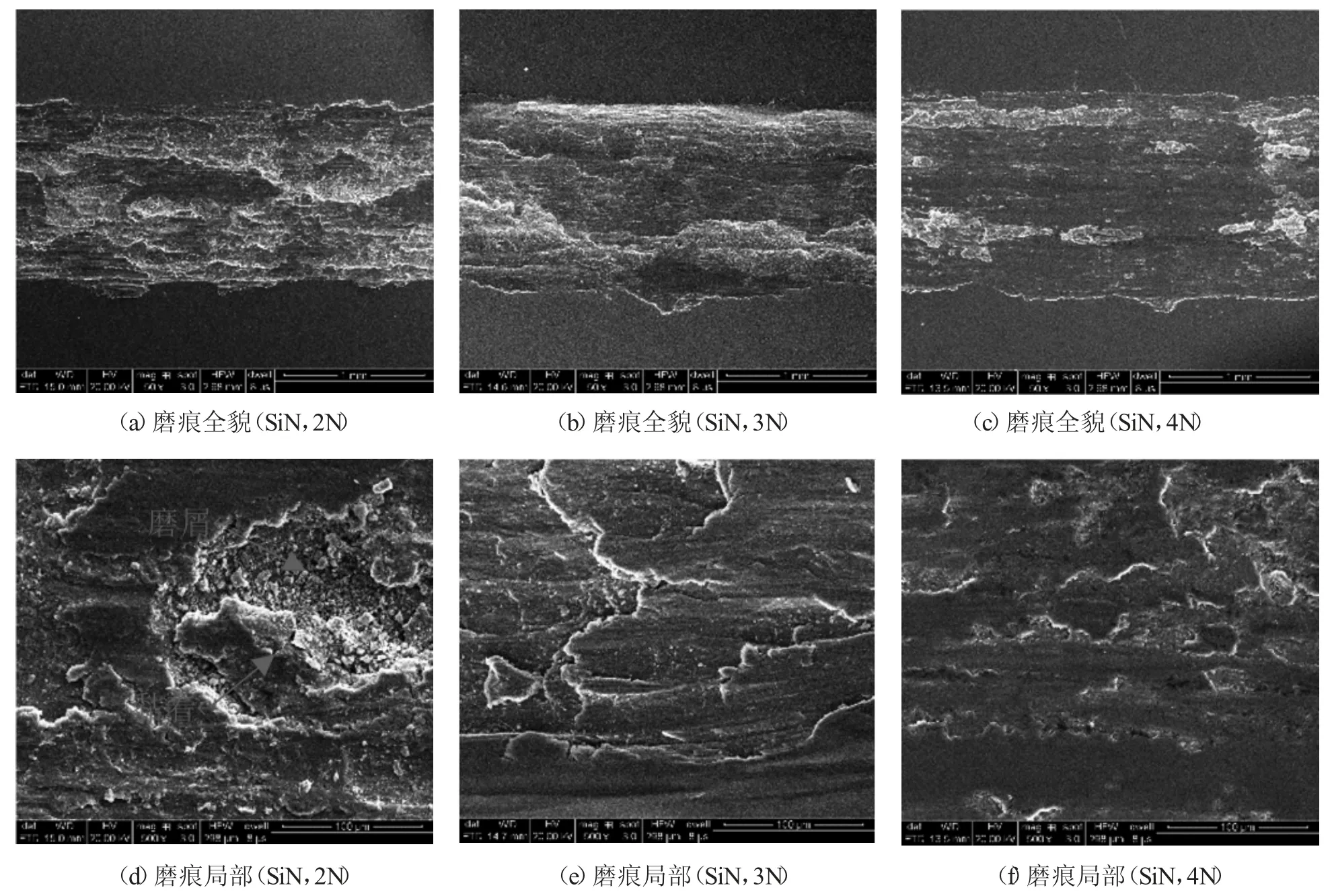

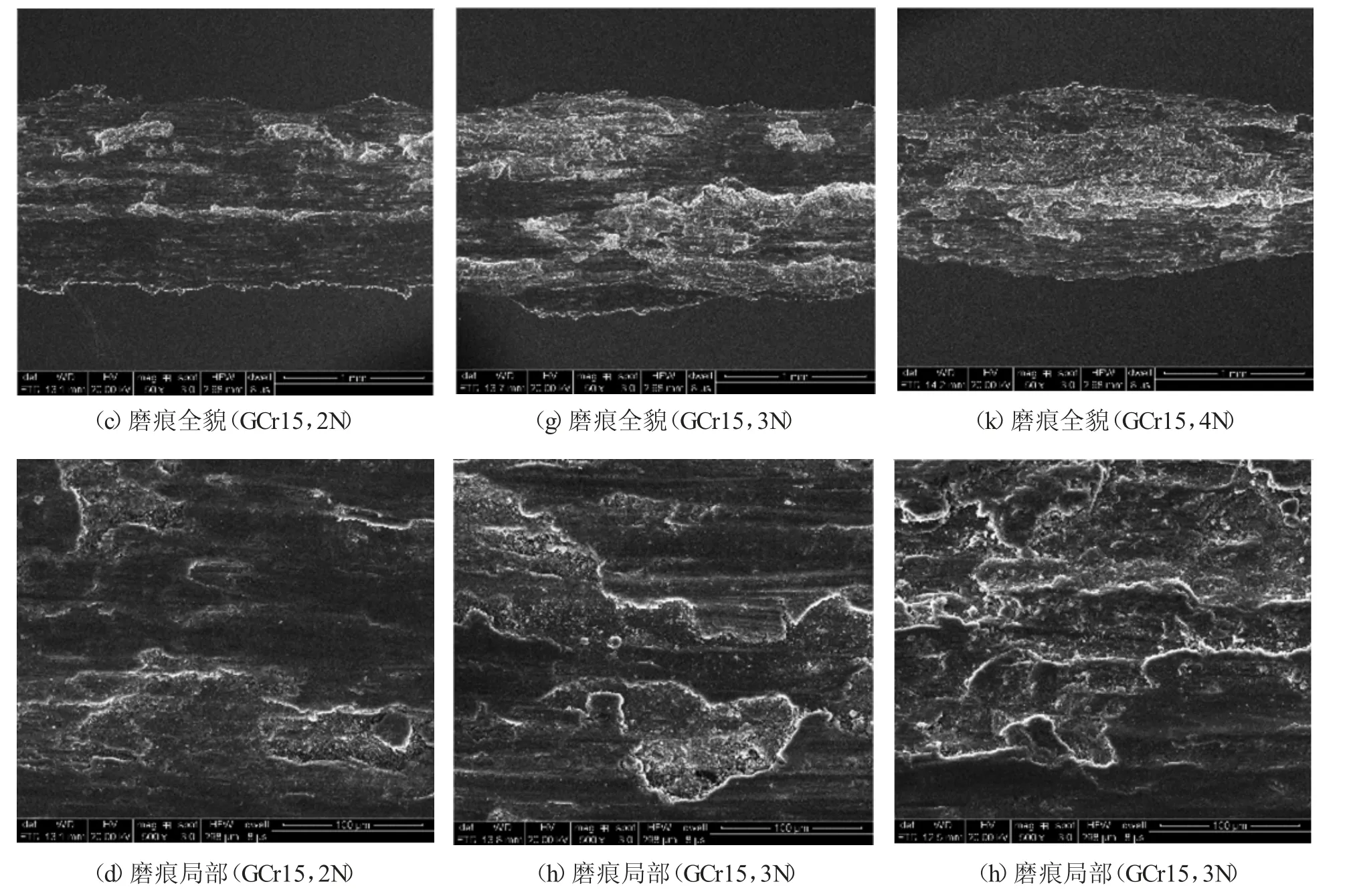

图7 为不同载荷条件下ZL101A 铝合金与GCr15 摩擦磨损的表面形貌(SEM)。从图中可以看出,ZL101A 铝合金在GCr15 摩擦副的作用下,随着摩擦载荷的增加,摩擦表面的坑状剥落明显增多,而且坑中可见明显的磨屑,属于典型的剥层磨损。这主要是由于随着摩擦载荷增大,其对铝合金表面的刮擦作用逐渐增强,而与SiN 摩擦副相比,GCr15 摩擦副对ZL101A 铝合金的黏着作用更弱,表面的黏着后的反复碾压现象减弱,因此合金表面新的磨屑被刮走的更多,这也就导致了GCr15摩擦副的磨损量明显高于SiN 摩擦副的磨损量的原因。

图7 ZL101A 铝合金与GCr15 摩擦磨损表面形貌(SEM)

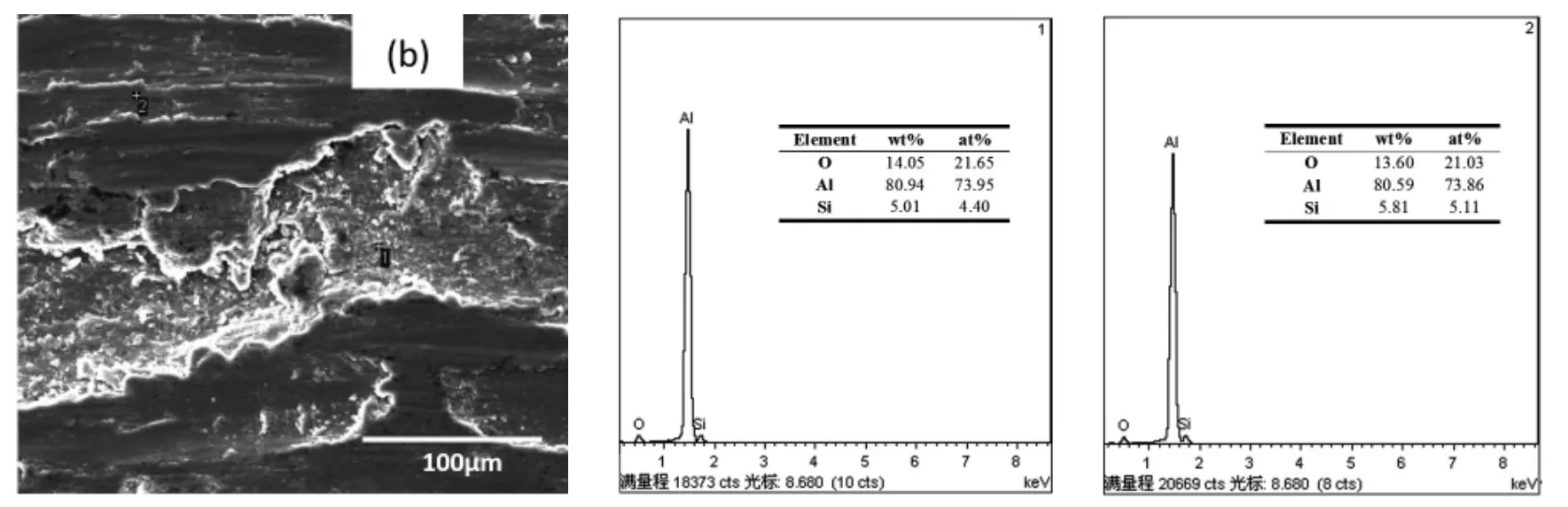

图8 为不同摩擦副下ZL101A 铝合金EDS 分析。从图中EDS 分析数据可知,ZL101A 铝合金在经过SiN 摩擦副的摩擦磨损后,试样摩擦区域以及磨屑聚集区主要是O、Al、Si 三种元素,其中O含量超过55%,这主要是由于在摩擦磨损过程中,磨屑在SiN 摩擦副上黏着,导致摩擦产生的大量热量无法及时传导出去,以至于形成Al、Si 的氧化物。而ZL101A 铝合金在经过GCr15 摩擦副的摩擦磨损后,试样摩擦区域以及磨屑聚集区的主要成分仍然是O、Al、Si 三种,但其中的O 含量明显低于SiN 摩擦副摩擦磨损后的含量,这也再次佐证了在ZL101A 铝合金摩擦磨损过程中GCr15 摩擦副对磨屑的黏着程度低于SiN 摩擦副,前者比后者摩擦过程中散热效果更好,摩擦氧化倾向更小,因此,ZL101A 铝合金在SiN 摩擦副中的氧化磨损比GCr15 摩擦副中更加明显。

图8 ZL101A 铝合金摩擦磨损表面的EDS 能谱分析

综合摩擦磨损数据、表面形貌以及EDS 分析结果,ZL101A 铝合金在SiN 和GCr15 两种摩擦副中均呈现出了剥层磨损、磨粒磨损、黏着磨损以及氧化磨损的磨损机制,只是各机制的作用程度不同。随着摩擦载荷的增大,平均摩擦系数和磨损量均先增加后降低都是由摩擦副与磨屑的黏着与刮擦的双重作用引起的。当摩擦载荷为2N 时,黏着作用占主导、刮擦作用较弱,大部分磨屑被重新碾压在铝合金表面,导致磨损量较小;当摩擦载荷增加到3N 时,在黏着作用与刮擦作用均增强的影响下,磨粒磨损也增大,导致磨损量增大;当摩擦载荷增大至4N 时,虽然黏着作用与刮擦作用均增强,但更多细小的磨粒被摩擦副刮走,降低了磨粒磨损,导致磨损量出现了一定程度的下降。

3 结论

(1)ZL101A 铝合金在SiN 和GCr15 两类摩擦副中均呈现出:随着摩擦载荷由2N 增加至4N 时,平均摩擦系数和磨损量的变化规律一致,均先增加后降低。

(2)在不同摩擦载荷下,SiN 摩擦副的试样摩擦磨损平均摩擦系数均低于GCr15 摩擦副,即ZL101A 使用SiN 比使用GCr15 作为摩擦副材料的摩擦阻力更小。

(3)ZL101A 铝合金在SiN 摩擦副中磨屑的黏着、碾压现象比GCr15 摩擦副中更加明显,以至于SiN 摩擦副中的氧化现象比GCr15 摩擦副中更加明显。

(4)ZL101A 铝合金在SiN 和GCr15 两种摩擦副中均呈现出了剥层磨损、磨粒磨损、黏着磨损以及氧化磨损的磨损机制,只是各磨损机制的作用程度不同。