某亚跨超声速风洞安全联锁控制系统研制

2021-09-28马列波陈海峰唐子奇

马列波,高 鹏,陈海峰,阎 成,唐子奇

(中国空气动力研究与发展中心 高速所,四川 绵阳 621000)

安全联锁控制系统是关系到整个风洞运行安全的重要系统,其完备性直接影响整个风洞控制系统的可靠性。安全联锁控制系统主要进行风洞启动条件判断及状态监控[1],紧急情况下自动停止风洞运行,保证风洞运行过程中的人员和设备安全,防止由设备准备条件不足或风洞洞体、试验模型及测控系统设备状态异常等引发的不安全因素对风洞试验和参试人员造成损失和伤害。

某亚跨超声速风洞为1 m量级半回流暂冲式亚跨超声速风洞,喷管出口尺寸为1.2 m×1.2 m,试验马赫数范围为0.3~4.5,风洞设备主要包括:气源系统、进气管路和阀门系统、风洞主体、测量系统、监测与控制系统和辅助设施。进气管路和阀门系统包括主进气路管路系统和引射进气管路系统,两条气路分别配置有闸阀、快速阀和调压阀;风洞主体包括稳定段、喷管段、试验段(2个)、支架段、超扩段、吸入引射器、增量引射器等。

通过主进气路管路系统、引射进气管路系统以及增量引射器的组合使用,形成5种运行方式,分别为增量引射式、下吹式、下吹吸入引射式、增量+吸入引射式,增量+下吹吸入引射式,满足了0.3~4.5Ma的宽试验马赫数范围,但同时也导致运行工况复杂、高马赫数运行风险高等问题。运行方式组合示意图如图1所示。

图1 运行方式组合示意图

为了保证风洞运行安全,需要研制一套状态数据采集处理全面准确、通信实时性高、可根据运行工况自动配置安全控制策略、具备多种安全关车手段的安全联锁控制系统。

1 总体方案

安全联锁控制系统由安全监控计算机(上位机)、安全联锁PLC(下位机)以及控制台组成。由于安全联锁控制系统监测设备安装地点分散,监控信息点多,为了减少施工量,系统布置基于分布式测控技术[2-5],采用基于现场总线和网络化的开放式集散系统,功能分散,指挥集中[6-7]。安全联锁PLC(下位机)部署在风洞现场地下室,安全监控计算机(上位机)和控制台部署在风洞测控间。安全联锁控制系统功能主要包括:风洞现场各控制分系统及关键部段状态参数的监测及存储功能,安全联锁控制策略自动配置功能,系统实时通信功能,风洞各控制分系统的控制功能,复杂运行工况下的自动回零、手动和紧急3种安全关车功能。

安全联锁控制系统功能实现方式包括软件控制和手动控制。手动控制部分通过操作测控间控制台实现手动安全关车功能;软件控制部分通过安全监控计算机以及PLC共同实现状态监测存储、参数处理、自动回零安全关车等功能。

2 硬件组成

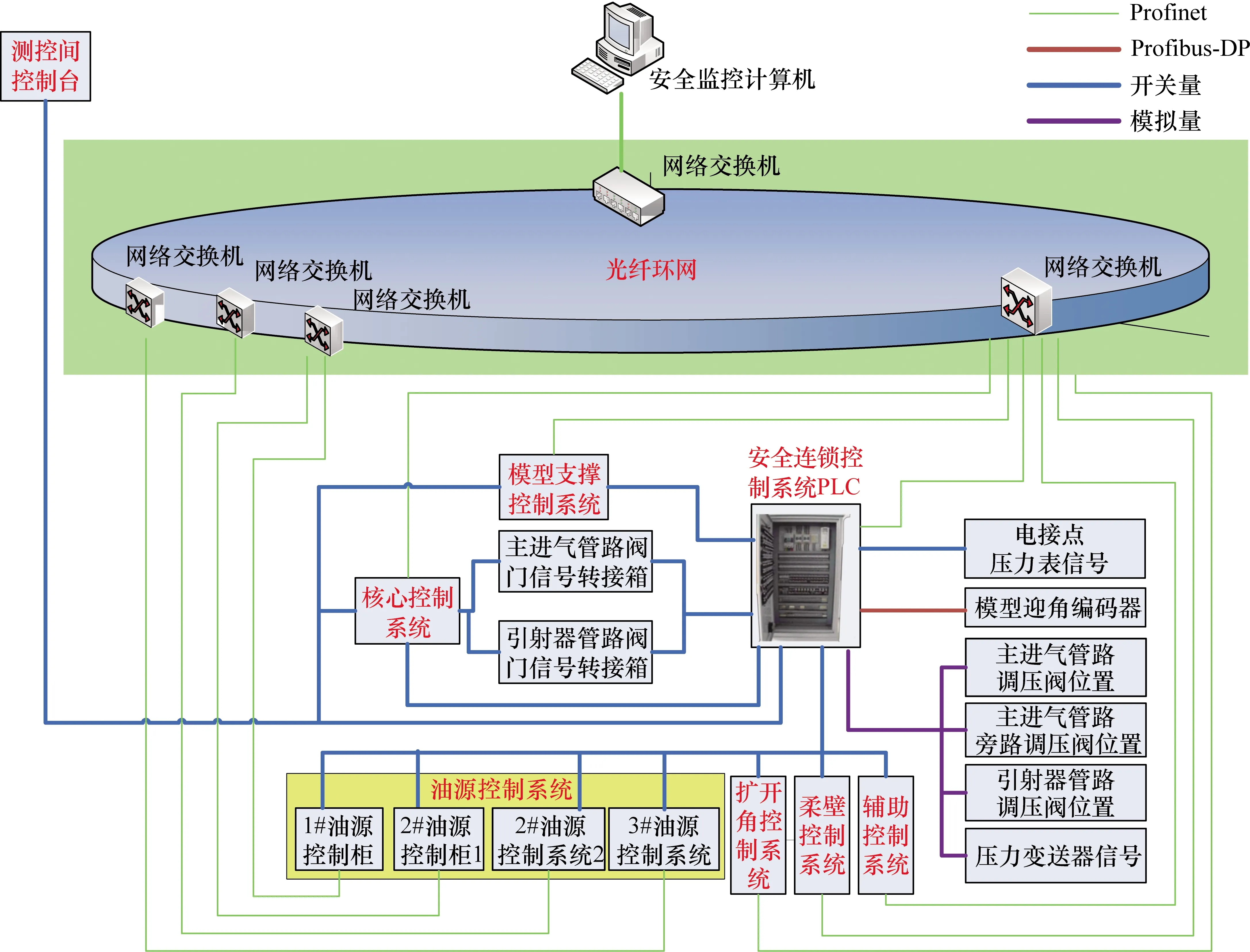

安全联锁控制系统安全监控计算机(上位机)选用联想ThinkCentre系列计算机,下位机采用西门子的S7-1500系列PLC(CPU1516-3PN/DP),PLC硬件输入输出模块包括:3个32路数字量输入模块、2个32路数字量输出模块、3个8路模拟量输入模块和1个8路模拟量输出模块。安全联锁控制系统硬件拓扑结构图如图2所示,安全联锁控制系统对风洞状态的监控通过网络通信和传感器硬件采集两种途径实现。

图2 安全联锁系统网络通信拓扑结构图

为了保证网络通信的可靠性,风洞网络通信基于测控环网实现[8],由西门子交换机组成光纤环网,安全联锁控制系统PLC、各风洞控制分系统与环网交换机采用Profinet实时以太网连接,为了提高网络通信的实时性、实现状态实时监测以及减小异常情况下安全联锁控制系统的响应时间,Profinet实时以太网采用RT实时通信协议,相比于常规的TCP/IP通信协议,系统通信周期可以由100 ms缩短至2~4 ms。由于安全联锁控制系统上位机在试验运行过程中仅起状态显示与记录功能,不参与执行控制,对通信实时性要求不高,因此安全联锁控制系统上位机与下位机PLC之间通过OPC进行通信,通信周期为100 ms。

对于关系风洞运行安全的关键信号,如各控制分系统的就绪故障信号、关键部段的人孔开关信号、控制台按钮信号、稳定段压力和集气室压力等信号,通过直接接线方式连接到PLC输入模块进行硬件采集,同时将风洞阀门系统以及弯刀机构通过直接接线方式接入到PLC输出模块,保证网络通信发送故障时,安全联锁控制系统仍能通过硬件输出对风洞阀门、弯刀进行控制,确保风洞不失控。

稳定段、集气室和调压阀后压力信号通过压力传感器和电接点压力表同时采集监测,由人孔以及阀门开关信号等通过限位开关进行采集监测。

3 软件设计

安全联锁控制系统软件分为上位机系统管理软件和下位机PLC控制软件,实现数据采集处理、状态实时监测、各分系统监控,以及自动回零、手动安全关车等功能。上位机软件采用LabVIEW编写,下位机软件采用西门子Portal的SCL语言编写。图3为安全联锁系统软件主要功能图。

图3 安全联锁系统软件主要功能图

3.1 上位机软件

安全联锁控制系统管理软件可以通过接收下位机PLC上传的信息实现各监测状态的实时显示与存储,包括各控制分系统的运行状态、各阀门的开关状态以及油源压力温度等;接收解析核心控制系统发送的试验运行参数进行部署,根据试验运行工况,自动配置安全联锁控制策略下发至下位机PLC,包括试验开始前开车条件的检测与控制、运行过程中异常情况下的关车流程等;控制指令的下发,在开车准备及试验正常结束后根据部署的控制策略下发相关启停指令,在试验等待阶段,下发手动操作控制指令;对控制指令进行联锁,如未打开快速阀均压阀时,快速阀打开指令无效。

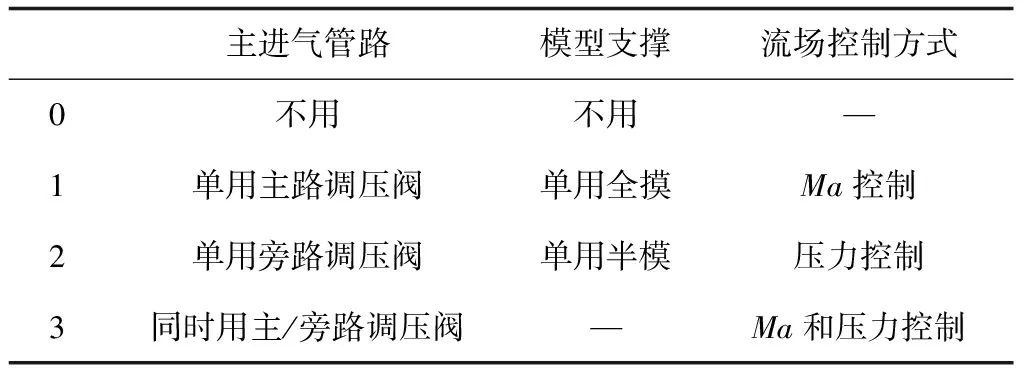

由于风洞复杂的运行工况,导致安全联锁控制策略复杂多变,为了实现其自动配置的高效性,缩短调试期间调整控制策略所需时间,对安全联锁控制策略进行模块化设计。对风洞所有运行部段的工作模式以及控制方式等进行编号,对相应工作模式涉及到的控制分系统进行梳理,形成对应的操作指令,编写相应的功能块,然后根据运行工况对各部段编号进行排列组合,形成相应的安全联锁控制策略。表1为风洞部分部段的工作模式编号情况。

表1 风洞部分部段的工作模式编号表

3.2 PLC软件

安全联锁控制系统功能的执行部分主要通过下位机PLC控制软件实现,包括数据采集与处理,对PLC输入输出模块信号进行安全逻辑、高低有效、强制性、上下阈值等预处理;与各控制分系统进行信息交互,将采集接收的压力、油温、就绪故障、阀门开关状态等信息上传至上位机;执行上位机下发的控制指令及控制策略,进行开车条件检测与控制,包括启动油源、气密封充气和打开快速阀均压阀等,并对其就绪状态进行检测,同时将未就绪条件上传至上位机进行显示,为试验运行做好准备工作;运行过程中异常情况的判断以及完成安全关车流程。图4为PLC软件功能结构图。

图4 PLC软件功能结构图

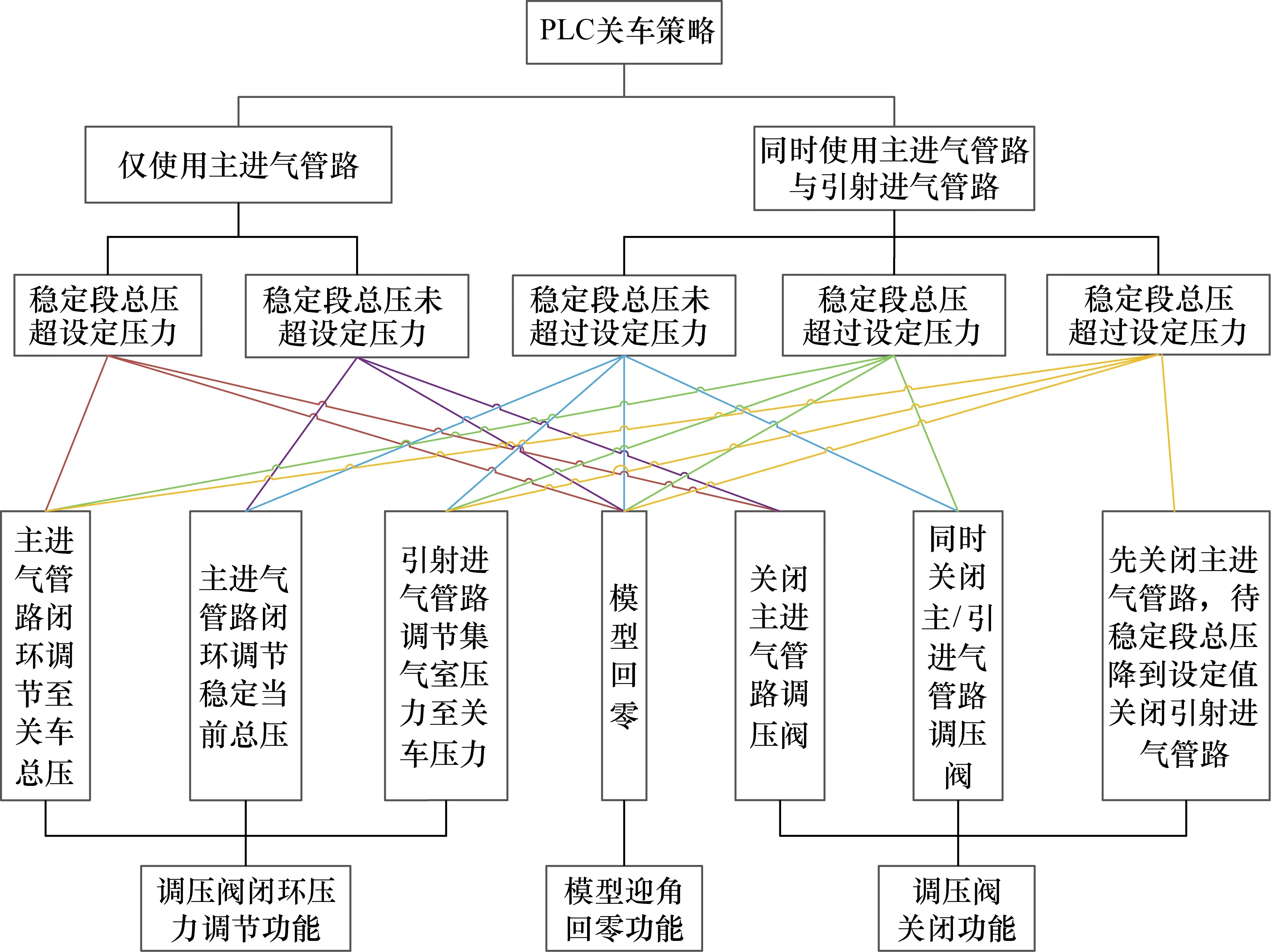

安全联锁控制系统安全关车策略包括自动回零、手动以及紧急关车。其中自动回零关车通过下位机PLC软件实现;手动关车通过控制台按钮操作实现;紧急关车通过硬件联锁实现,PLC软件仅对其进行监测记录。

3.2.1 自动回零关车策略

基于风洞复杂运行工况,为了确保风洞洞体以及模型安全,对试验运行过程中的异常状态进行了分类,共分为三级报警信号。一级报警信号包括气密封系统、油源系统和模型支撑系统等各分系统故障信号以及控制台回零关车按钮信号;二级报警信号包括核心控制系统故障、稳定段总压超低压和控制台PLC关车按钮等信号;三级报警信号包括稳定段总压超高压、集气室压力超高压、洞内有人、人孔打开以及控制台紧急停车按钮等信号。

当一级报警信号触发后,PLC软件向核心控制系统发送回零关车信号,由核心控制系统判断并控制模型回零关车,包括调节调压阀稳定压力,控制模型回到零位后关闭调压阀,再关闭快速阀。

当触发二级报警时,安全联锁控制系统将接管核心控制系统的风洞控制权限,由 PLC软件控制风洞模型回零关车。目前共有5种关车策略,过程包括控制调压阀调节压力、控制模型迎角回零以及按照上位机下发的关车控制策略关闭相关阀门完成安全关车。为了实现上位机关车控制策略自动配置功能,便于调试关车控制策略,对PLC关车程序进行了模块化设计,通过对风洞所有关车工况需要使用到的部段功能进行分解,形成基本的功能块,包括各调压阀压力调节功能,弯刀机构实现模型迎角回零功能,各调压阀关闭功能。然后根据上位机下发的关车策略,将基本功能块进行组合,形成相应的关车控制策略。调压阀压力调节控制策略采用智能PID控制,为了防止调压阀控制权切换到PLC时阀位调节量突变,在不同压力误差范围内,采用不同的PID调节参数[9-10]。PLC关车策略如图5所示。

图5 PLC关车策略图

3.2.2 手动及紧急关车策略

当试验运行过程中发生异常时,需要终止试验进行关车,若因PLC程序故障等原因导致自动关车流程无法执行,需要通过控制台进行手动关车,包括切换弯刀控制权限为手动,操作控制台上全摸正向/负向按钮控制模型回零,待模型回零到位后,按下紧急关车按钮,关闭快速阀,完成安全关车。

紧急关车作为风洞最后一道安全关车保障,当试验运行过程中触发了三级报警信号或者自动回零关车执行时间超时,将执行紧急关车。当电接点压力表、人孔开关以及控制台按钮等硬件信号被触发后,直接控制关闭快速阀,不进行模型回零及压力调节。

4 调试结果

针对安全联锁控制系统的主要功能进行了测试,主要包括数据采集处理显示功能、各控制分系统的控制功能、安全联锁控制策略自动配置功能以及3种安全关车功能。

图6为安全联锁控制系统上位机状态显示界面。从图中可以看到,界面可以实时显示油源系统、气密封系统、柔壁系统等控制分系统的状态、阀门的开关状态和调压阀的开度信息等。

图6 上位机状态显示界面图

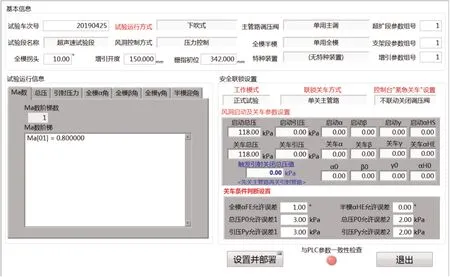

图7为安全联锁控制策略自动配置界面。从图7中可以看到,安全联锁控制系统管理软件能够实现运行参数的接收解析部署功能,能够实现控制策略的自动配置功能。

图7 安全联锁控制策略自动配置界面图

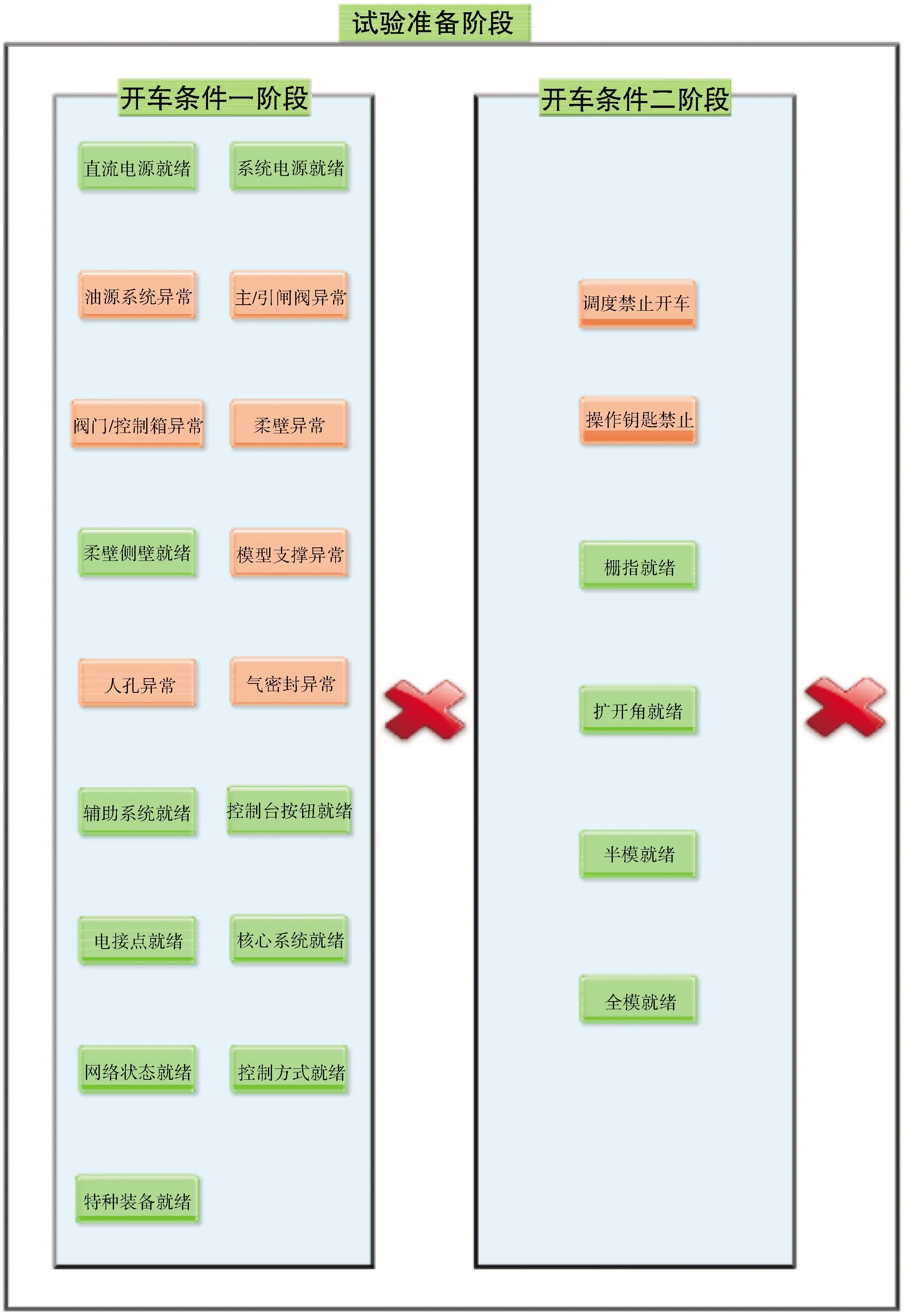

图8为试验前开车检测状态显示界面,表明PLC软件可以在试验准备阶段实现各分系统控制和就绪状态检测功能。

图8 开车检测状态显示界面图

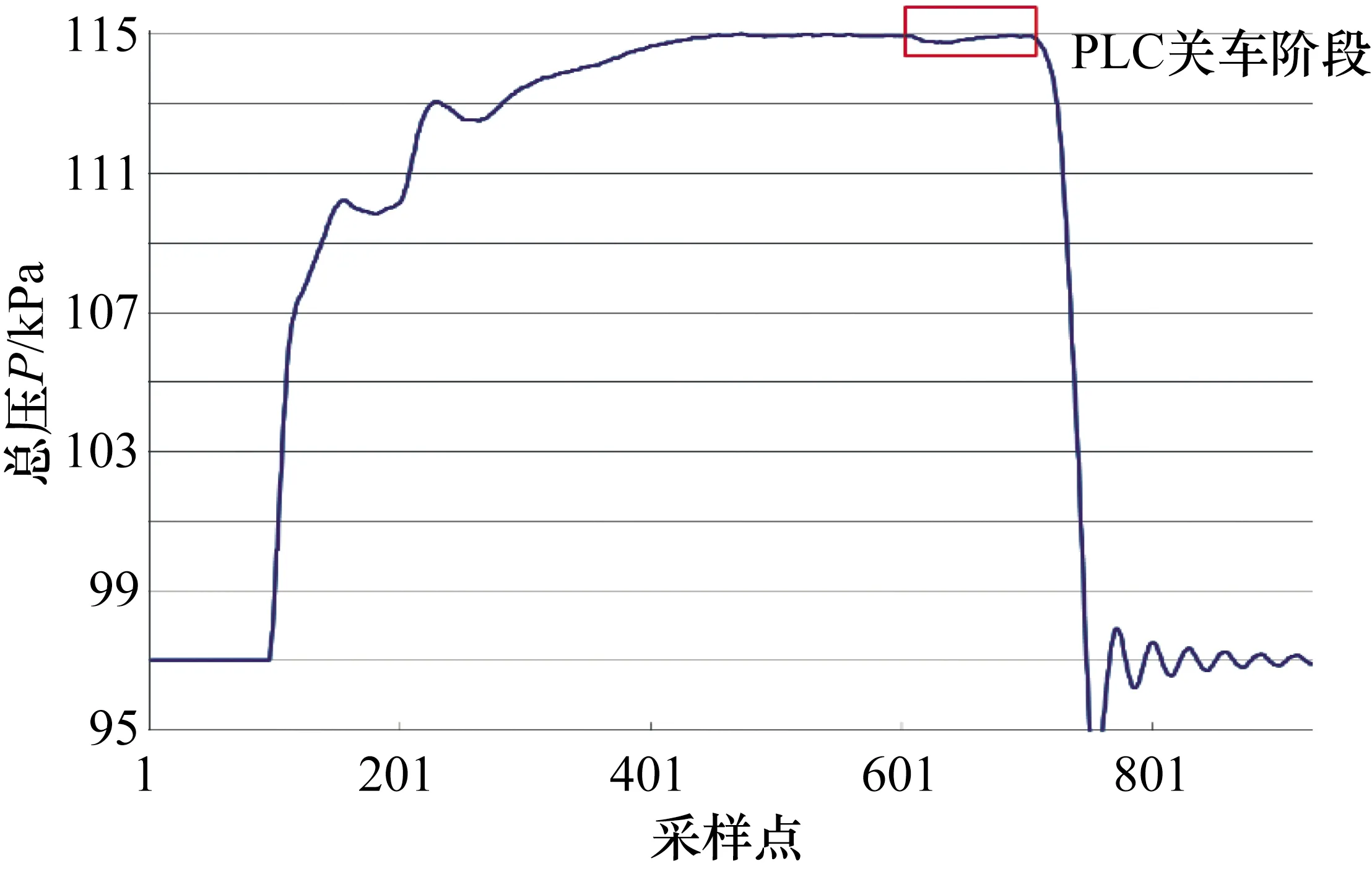

对安全关车进行调试,在空风洞试验过程中分别模拟一级、二级和三级报警信号,触发安全关车。通过调试发现,模拟模型支撑系统故障信号触发一级报警时,核心控制系统能够收到回零关车信号;当稳定段压力稳定后,模拟稳定段超低压信号触发二级报警,PLC能够进行压力调节,同时进行模型回零,然后关闭调压阀,完成PLC安全关车;当按下控制台紧急关车按钮触发三级报警时,快速阀能够立即关闭,完成安全关车。图9为二级报警安全关车调试过程中稳定段压力的变化曲线。从图中可以看到,当触发二级报警时,PLC能够根据上位机下发控制策略进行压力闭环调节稳定段压力。

图9 稳定段压力变化曲线

5 结束语

某亚跨超声速风洞安全联锁控制系统在风洞复杂运行工况下,通过采用Profinet实时以太网RT通信协议,对安全联锁控制策略以及PLC软件关车程序进行模块化设计,实现了系统状态的实时监测、安全联锁控制策略的自动配置部署以及3种安全关车手段,保证了风洞试验的高效安全运行。