Q195小方坯连铸保护渣优化工艺实践

2021-09-28金柱元朱学瑾

金柱元,朱学瑾,李 亮,赵 斌

(日照钢铁集团有限公司冶金技术处,山东 日照 276800)

结晶器保护渣具有五大基本功能,对于保持连铸过程顺行,改善铸坯质量起着非常重要的作用,特别是对于裂纹敏感性强的包晶钢更是举足轻重[1-3],保护渣性能不合容易造成铸坯纵裂、夹渣、凹陷等缺陷,恶化铸坯质量,造成成本升高,针对某厂生产Q195钢小方坯时因其w(C)要求在0.08%~0.10%处在包晶区,铸坯出现夹渣、纵裂等缺陷,主要是保护渣性能不合适造成的,通过优化现用保护渣的成分和理化性能,旨在改善保护渣功能,解决铸坯问题,提高铸坯合格率降低生产成本。

1 保护渣作用及包晶钢对保护渣的要求

1.1 保护渣在结晶器中的分布及作用

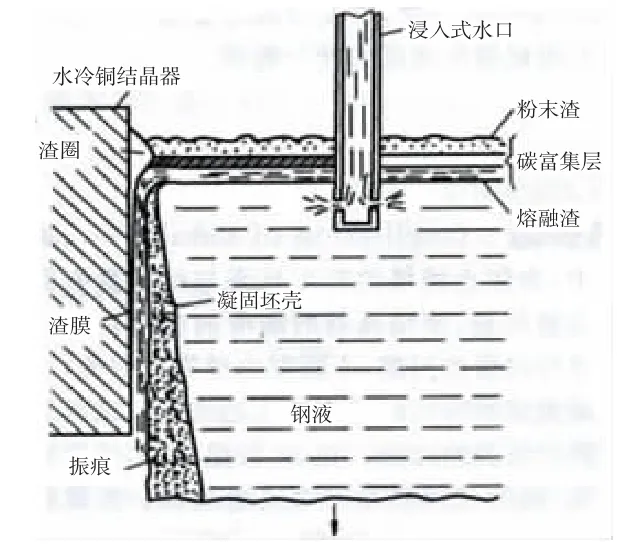

结晶器钢液面上的保护渣具有2~4层的典型层状结构,即,位于表面的固态渣层,处于中部含有多相的烧结层,固态渣开始熔化的糊状区和直接与钢液接触起到润滑作用的熔渣层。

图1 结晶器保护渣熔化结构

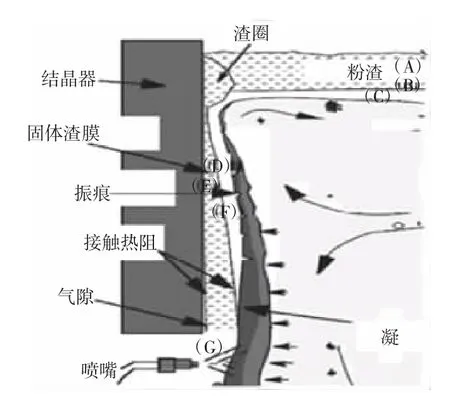

图2 保护渣在结晶器的位置变化

保护渣的主要作用[1]:隔绝空气,防止二次氧化;绝热保温,减少热量损失;在结晶器壁和坯壳之间起润滑作用,减小摩擦力;改善传热,确保形成足够厚度且均匀的坯壳;吸收、溶解钢非金属夹杂物,改善铸坯质量。

1.2 包晶钢对保护渣的要求

Q195钢属于裂纹敏感性钢种,在热应力与钢水静压力共同作用下,易在凹陷薄弱处产生裂纹,因此此类钢种对保护渣要求较为严格。其主要要求包括:为形成足够的液渣层,消耗量要适当;为抵消液面波动影响,要一直具有足够的液渣深度,确保结晶器边缘,特别是弯月面附近液渣充足;吸收、溶解非金属夹杂物后,能够保持良好、稳定的性能;保证结晶器纵向具有良好的绝热性能,横向传热均匀适中;析晶能力适宜。

2 Q195钢小方坯质量现状

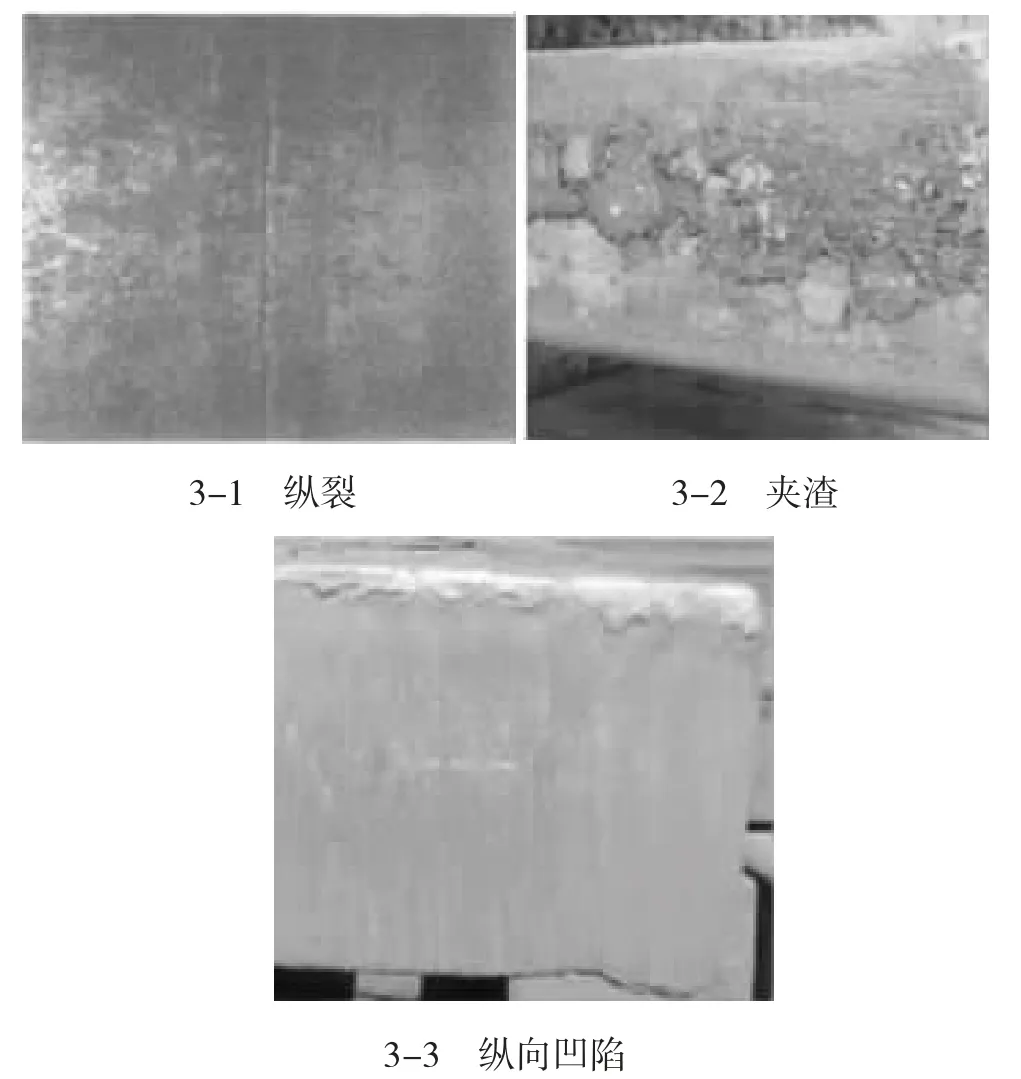

由表1可知,生产中Q195钢中w[C]在0.08%~0.10%之间,因此其具有低碳钢和包晶钢双重凝固特性。由于包晶钢在固相线温度以下20~50℃时的线收缩量最大,而且此时在结晶器弯月面处的初生坯壳随温度下降发生δFe→γFe转变,由于相转变时约有0.38%的体积収缩,致使坯壳与结晶器铜壁之间出现宽度不均匀的气隙,传热效率降低,导致坯壳厚度相对较小,承受热应力和钢液静压力的能力减弱,冷却和凝固速度相对较慢,组织相对粗化,裂纹敏感性相对增强,最终在坯壳最薄弱的部位形成凹陷[4]。通过多日观察统计,发现该厂生产的Q195小方坯质量问题主要是由于保护渣理化性能与铸坯凝固过程不匹配造成的表面纵裂、凹陷和夹渣(见图3)。

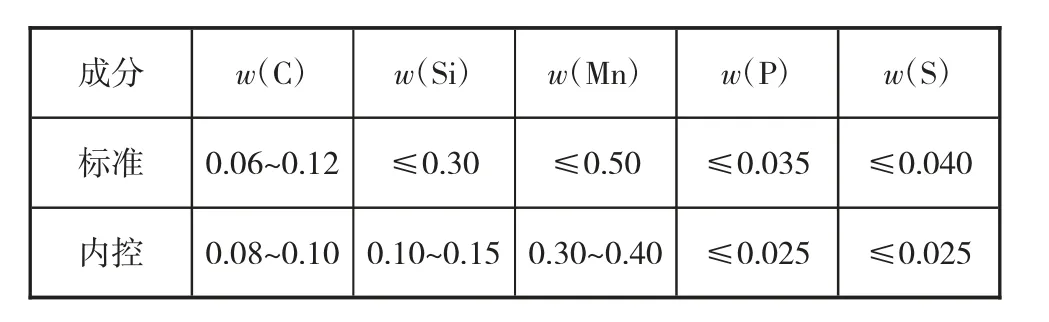

表1 Q195钢的成分 %

图3 Q195钢小方坯存在的问题

3 Q195钢小方坯保护渣成分设计及性能优化

3.1 现用保护渣理化性能分析

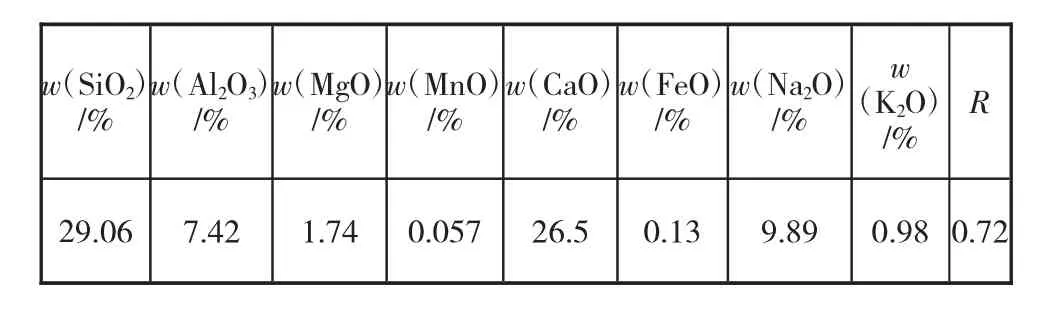

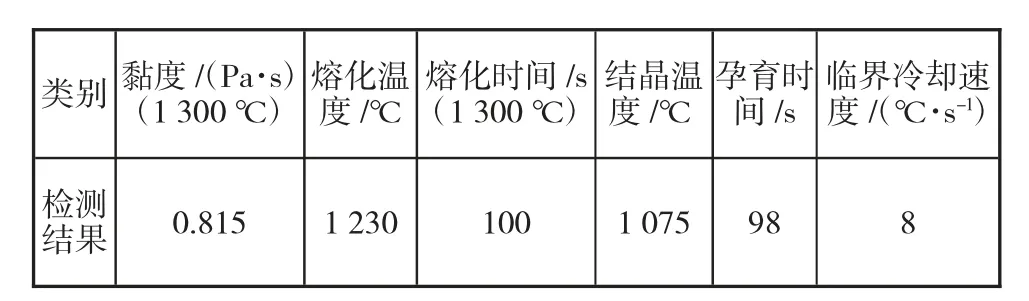

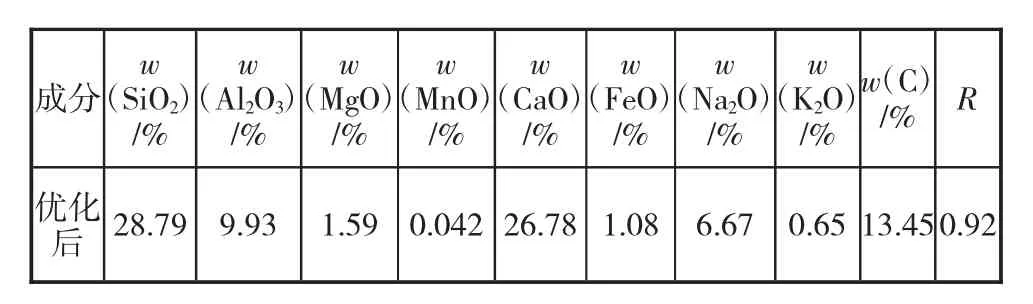

为更好地对保护渣进行优化,首先对现用保护渣的成分及理化性能进行了详细检测,结果如表2、表3所示。

表2 保护渣成分和碱度

表3 保护渣理化性能

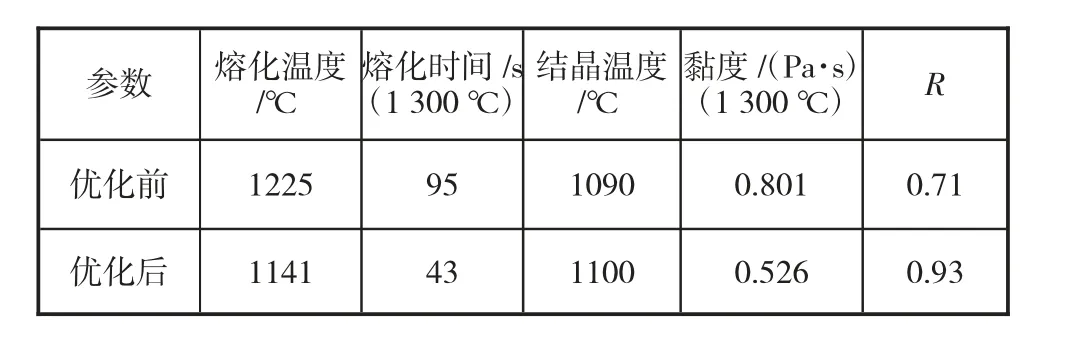

由表3可知,现用保护渣熔化温度为1 230℃,1 300℃时的熔化时间为100 s,结晶温度为1 075℃,黏度为0.815 Pa·s,此种理化性能的保护渣用于Q195小方坯的生产,黏度和熔化温度较高,传热能力较差,熔化速度较慢,孕育时间较长,临界冷却速度较低,在正常浇注过程中,此保护渣不容易结晶,不能在铸坯与结晶器铜壁之间形成足够厚度的液态渣膜,因而不能起到改善传热的作用,由于粘度较高,还易引发黏结漏钢,对生产造成严重影响,所以有必要对现用保护渣的成分和理化性能进行优化以改善使用效果,提高铸坯质量。

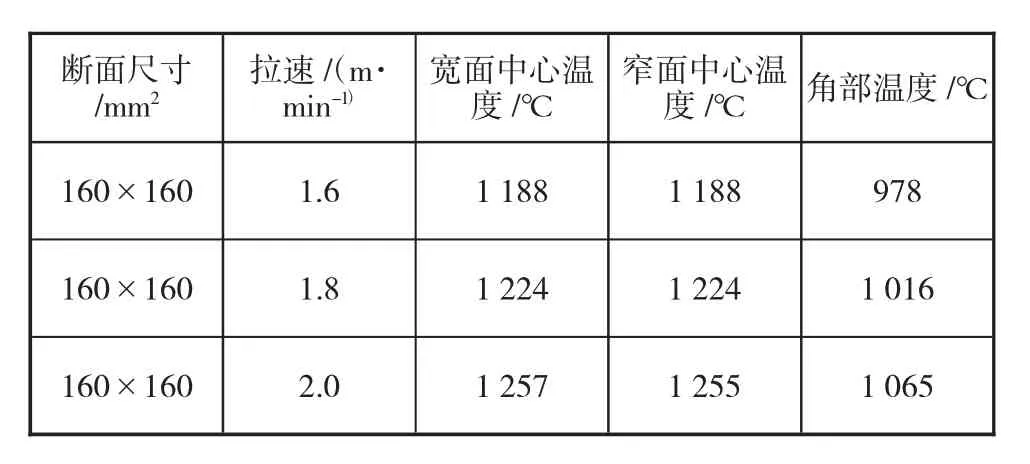

3.2 熔化温度设计

熔化温度适宜的保护渣应满足在结晶器铜壁与坯壳之间形成厚度适合且均匀的液态渣膜,保证传热效果适当,熔化温度过高会造成润滑不良,熔化温度过低会造成结晶器内热流增加,影响铸坯质量,因此只有保证保护渣的熔化温度略低于或等于结晶器下口处铸坯表面温度,才能满足润滑要求。由实际生产时铸坯断面为160 mm×160 mm,拉速为1.6~2.0 m/min,经模拟计算,得出不同拉速下结晶器出口铸坯表面温度,由结晶器出口铸坯中心表面温度为1 188~1 257℃,综合考虑传热和润滑,保护渣熔化温度设计为(1 110±20)℃(见表4)。

表4 Q195钢在不同拉速条件下结晶器出口铸坯温度热模拟结果

3.3 熔化速度设计

经实验测得现用保护渣在1 300℃时的熔化时间为100 s,根据生产实际观察,浇注时结晶器液面上方液渣层厚度较小,不能充满坯壳与结晶器铜壁间隙,液面波动时还容易造成卷渣,由于保护渣熔化速度较慢,当吸附夹杂后,液渣量相对较少,润滑能力进一步减弱,黏度进一步增加,黏结漏钢风险也随之增加,为避免出现上述问题,设定保护渣1 300℃时的熔化时间为46 s。

3.4 黏度设计

保护渣的润滑性能主要取决于黏度,黏度过高则液渣量减少,渣膜厚度减小且不均匀,致使摩擦力增大,严重时造成漏钢,有关研究表明,设计保护渣的黏度要遵循η1 300℃-v匹配原则和稳定性原则。对于拉速为1.5~2.2 m/min条件下的小方坯,结晶器保护渣黏度控制在(0.50±0.05)Pa·s比较合理。

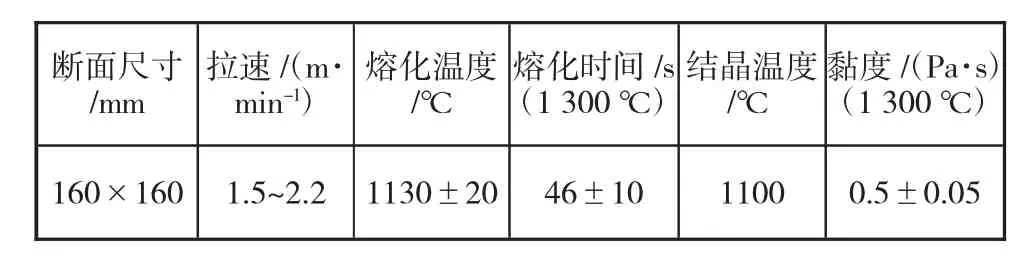

3.5 结晶温度设计

由表3知,现用保护渣的结晶温度为1 075℃,由于Q195钢属于裂纹敏感性钢种,宜选用具有较高结晶温度的结晶器保护渣,结晶温度控制在1 100℃效果比较好,综合以上分析得出Q195钢小方坯连铸保护渣理化性能推荐值,如表5所示。

表5 Q195钢连铸保护渣理化性能指标推荐值

4 优化后的Q195钢小方坯应用效果

该厂依据提供的推荐值,对保护渣进行了优化,优化前后保护渣成分及理化性能对比如表6、表7所示。

表6 优化后保护渣的成分和碱度

表7 优化前后保护渣的理化参数

优化后保护渣的熔化温度降低了84℃,熔化时间减少了52 s,结晶温度提高了10℃,黏度降低了0.275 Pa·s,碱度提高了0.22,通过长时间的跟踪观察,发现铸坯表面质量良好,铸坯表面没有出现凹陷、夹渣、表面裂纹等缺陷,铸坯表面质量显著改善,铸坯表面质量合格率由保护渣优化前的20%提高至97%,取得了比较好的效果(见图4),提高了铸坯成品率,降低了生产成本。

图4 保护渣优化后的铸坯

5 结论

保护渣熔速、熔点、黏度、结晶温度等理化性能与铸坯冷却过程需求不匹配导致传热不均、润滑不良是造成铸坯出现凹陷、夹渣、纵裂等表面质量的主要原因。

断面为160 mm×160 mm,拉速为1.5~2.2 m/min的Q195小方坯连铸结晶器保护渣的理化性能推荐值为熔化温度(1 130±20)℃,熔化速度(46±10)s,结晶温度1 100℃,黏度(0.5±0.05)Pa·s。

通过提高保护渣的碱度、结晶温度,降低熔化温度、熔化速度和黏度,实现了传热均匀、润滑良好、渣膜厚度合理,促进了铸坯表面质量的改善。