Rubbing工艺微观缺陷检测与效率提升

2021-09-26武汉京东方光电科技有限公司王晓峰寇建龙罗天月刘凯祥王文浩付正德

武汉京东方光电科技有限公司 胡 鹏 王晓峰 寇建龙 罗天月 刘凯祥 王文浩 尤 雷 付正德 孙 慧

星型破损是TFT-LCD行业的摩擦配向工艺(Rubbing)顽固不良,特别在10.5代线人眼检查检出率<10%,成本Loss极高。由于不良缺陷在0.5~10mm之间,基板图案复杂干扰点多,常规图像面检查,过检率高,达不到使用目的。本文通过特殊的粗/精定位图像二值化处理方法,对玻璃基板微观缺陷的密集的显示区进行提取,将缺陷检出率提高到99.7%,过检率降低到平均2.4%。首次将AOI光学检查方案成功导入Rubbing微观缺陷捕捉领域,同时对缺陷进行判断分类,优化了设备稼动,误检引起的停机时间由2.3%减少到0.5%。

TFT-LCD工艺中,液晶分子需要在配向膜上按照一定方向的沟槽与分子间作用力形成定向排列。在基板上摩擦取向(Rubbing)是目前主流的配向技术,其通过真空压力将玻璃基板吸附在高度水平的陶瓷平台上,然后使用包覆着特殊毛向摩擦布的辊轮,在高度旋转条件下,布毛剐蹭配向膜,而形成均匀取向的沟槽。

Rubbing工艺要求玻璃基板贴合高度水平的平台。由于基板与硬质陶瓷平台的真空吸附,会出现玻璃背面的黏着硬物在真空压力下挤压玻璃基板,形成玻璃局部裂纹。相对于10m2大小基板,通过人眼检查<10mm星型裂纹,人工拦截率非常低,容易漏检造成批量性破损,导入光学检测设备捕捉微观缺陷是目前必经之路。

本文就10.5代线,Rubbing工艺AOI光学微观缺陷检测系统进行研究,首次解决了目前限制AOI系统在LCD工艺玻璃基板微观缺陷捕捉领域的,严重过检/漏检的问题。

1 Rubbing微观缺陷形成机理

Rubbing工艺中,通过基板带入的异物或设备内环境异物掉落在陶瓷机台上,后续生产基板压覆在带有异物的机台上,真空吸附后,基板受压行成的细小微观裂纹。该微观缺陷多呈现中部破损核心,同时向四周发散约为5~10mm的裂纹。由于异物的持续存在,该不良多为间断性/连续发生。

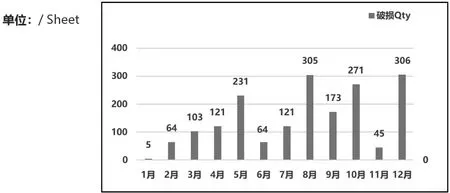

目前基板微观缺陷,普通的光学设备无法检测;业内多使用人眼抽检,抽检频率高造成设备节拍损失,人员作业量大。同时漏检率大于95%,年度造成基板破损大于300万,如图1所示中某8.5G工厂年度围观破损数据。

图1 某8.5G工厂2020年星型破损数据

2 Rubbing微观缺陷检测

AOI系统是目前主流的在线检测设备。其主要优点是:代替人员检查,大量减少人力作业;同时AOI系统在基板传送过程中完成拍照和解析,不占用生产节拍。

2.1 AOI系统基本结构

现阶段AOI设备在LCD工艺中大量使用,其具有高清成像、高速拍摄,非接触检测,结果响应快等特点。其工作原理主要分为两部分,如图2所示。

图2 AOI系统基本检测原理

(1)CCD在线成像单元)

在被检测物的上部和下部安装两个LED强光源,检测物移动过程中CCD相机接收检测物的反射和投射光辐转换成电信号,形成等比例缩小的黑白灰阶图。

(2)AOI系统缺陷解析后台

根据不同的检测要求,一般边缘检测或者灰阶单一,干扰较少的局部检查,通常使用图像二值化处理方法,突出缺陷部分灰阶差异,进行捕捉。对于复杂场景或者干扰模型较多的图像或者需要全面扫描检查,多采用卷积神经网络(CNN)深度学习的后台处理方式,提取缺陷的异常特性,进行缺陷精准匹配。

2.2 Rubbing AOI系统使用现状

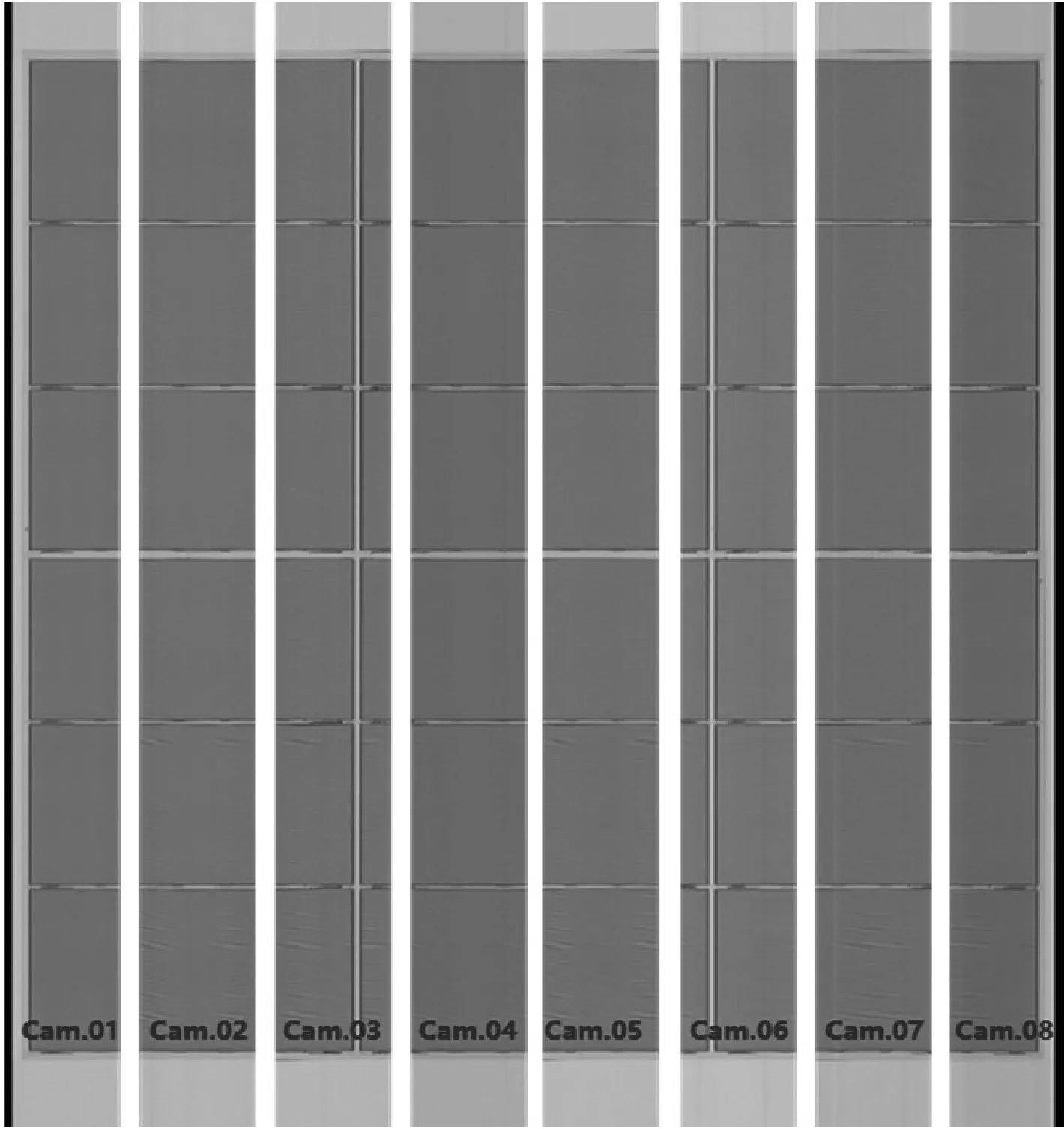

本文以10.5G工厂Rubbing工艺的AOI系统的为样品对象;硬件部分是8台线阵排布工业定焦CCD相机(Camera),悬挂于基板传送单元的顶部,8台相机等距离拍照宽度,将基板分成8个成像单元。基板传送过程中拍照,形成8列基板照片,如图3所示。

图3 Rubbing AOI成像照片

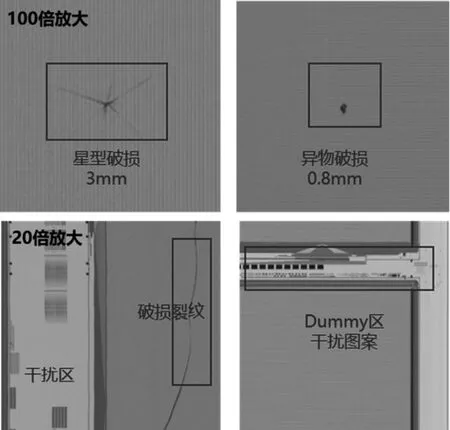

由于基板上不同区域的干扰图形很多,如图4所示,全面检查缺陷,常规技术是使用卷积神经网络(CNN)的处理方式。对破损或者缺陷的细节特征进行深度学习,通过细节样本与其他检测实物进行匹配,得到一个相似度阈值。同时对干扰物也采用提取特征图层进行匹配屏蔽。

图4 玻璃基板破损和干扰物

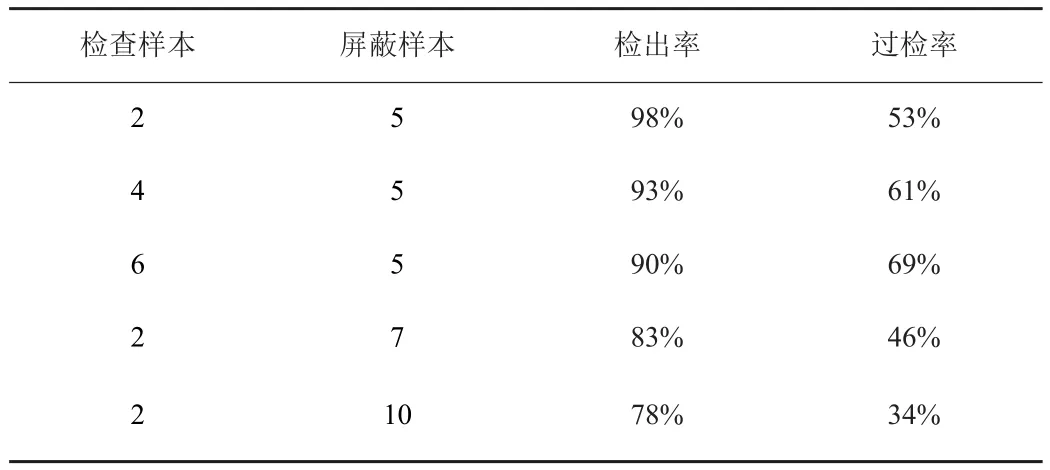

实际使用CNN的方式检测,如表1所示测试数据,导入的缺陷类型越多,设备误检率越高;同时导入的屏蔽类型越多,设备漏检率越高。根本原因是非检测区的,Date/Gate Line等Mark,排列复杂、数量多,干扰物细节与不良形貌相似,过检/漏检率过高,不满足量产需求。目前解决AOI缺陷检测系统是普及AOI代替人眼检测的关键性难题。

表1 CNN方式捕捉缺陷测试数据

实验:20张Defect Glass+80张OK Glass,循环2次测试。

3 二值化灰阶模型分区与检测

通过对LCD基板的Pattern分析,其显示区(A-A区)占整个检测面积约90%,同时A-A区均为规则矩形排列,区域内部灰度一致,无Mark干扰。而Rubbing微观缺陷均集中与TFT基板金属线路密集分布的A-A区内(Dummy区金属线路少,弯折韧性高)。如能通过对图像坐标化(X,Y)处理,则可以划分Dummy区或者A-A区,准确捕捉A-A区内的微观缺陷。

Rubbing使用的线阵CCD成像系统,是在基板行进过程中对其进行拍照,拍照的曝光速度和基板传送速度的不稳定性,导致每一张基板在拍照后图像中,相对位置有差异,每一张基板Pattern相对于照片基准点(0,0),不一致,无法准确定位检测区。

3.1 二值化灰阶模型搭建理论

图像二值化通过阈值来区分灰阶不一致区域。LCD基板A-A区与周边Dummy位置灰阶有明显差异,如图5所示。针对基板传送造成检测区在图片上的位置差异,本文根据LCD基板特征,开发了灰阶差准确定位目标检测区的方法。

图5 显示区与周边灰阶差异

3.1.1 检测区粗定位

基板的A-A区周边有一圈密集的Data/Gate信号线,拍照之后成像的颜色深/灰度低,通过后台的灰度计算公式,可以将图像转换成突出信号线的,黑白图像,如图6所示,检测A-A区的灰度约155,周边信号线区灰度约105,其他部分灰度约220,后台设定一个略小于A-A区的阈值140,进行转换,大于140区域呈白色,小于140区域呈黑色。可以得到一个检测区域的基本框架(边界位置不准确)。通过后台设置匹配A-A区大小的,粗略搜索长度和高度(L*H),例如长度介于100~300像素,高度介于150~30像素之间,可以自动搜索图片类似大小的白色区域,划定检测区粗定位。

图6 检测区粗定位示意图

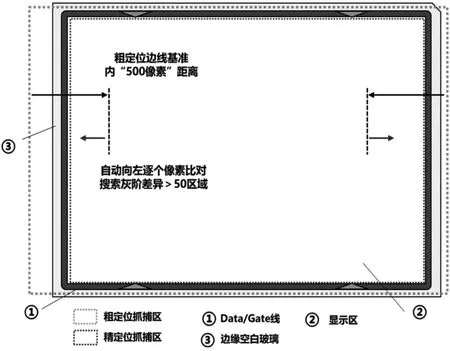

3.1.2 检测区精准定位

基板上A-A区检测部分,工艺均一,照片呈现的灰度一致,差异较小。与信号线之间的灰度有明显的差异界限。图片检测区粗定位抓取以后,从粗定位内部四个方向向外搜索,可以准确定位检测区,四个边缘。如图7所示,示例使用搜索范围是,粗定位边缘内500个像素距离开始向外搜索灰阶差异约50的界限。

图7 检测区精定位示意图

3.2 缺陷检测和分类

通过设定差异阈值(Threshold),对检测范围内的照片上逐个Pixel的灰阶与目标值进行运算,将灰阶差值超过阈值的Defect部分进行黑(Black)/(White)转换,捕捉缺陷色差部分,如图8所示。初次调整需要对阈值进行测试,如果阈值设定太低,基板上的污渍/像素金属线/CCD局部光源异常造成的暗点,会被检出,造成AOI大量误检;同时阈值设定过大,则部分微小的缺陷会被漏检。需要根据主要缺陷的像素影响数量、对比度(缺陷部分灰阶)、影响长宽,等,进行划分。

图8 缺陷捕捉示意图

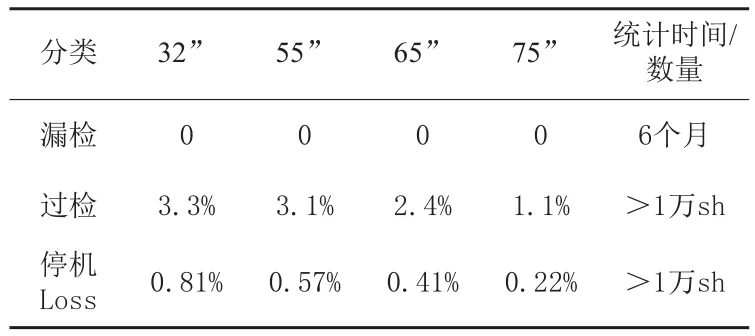

为快速判断,是否需要停机排查特殊缺陷。Rubbing工艺基板缺陷根据不良特点可分为:星型破损、裂纹、暗点、污渍,根据检测类型,如表2分类;根据使用需求不良进行区分为,Serious和Light,减少停机排查的时间。

表2 艺缺陷分类方式数据

对比CNN和二值化方式,CNN方式各类产品由于缺陷形貌差异均有一定漏检,实际检出率约46.4%,过检率平均10.5%,造成的异常停机平均2.3%;二值化检查方式,实际检出率约99.7%,过检率平均2.4%,造成的异常停机平均0.5%。特殊的二值化处理图像方式,对LCD基板缺陷检测有明显的优势。

表3 各类产品CNN方式过检/漏检数据

表4 各类产品二值化模型方式过检/漏检数据

停机Loss:Serious型缺陷或者Light型缺陷到累计值,停机造成稼动率损失。

AOI微观检查系统代替人眼检测,是目前半导体产业发展的必经之路。由于AOI检查对象差异以及图像的复杂程度,造成检测方式开发困难,过检/漏检严重。本文介绍了一种适用于TFTLCD基板微观缺陷捕捉方案,在10.5代线Cell工厂实现了设备自动检测微观缺陷,代替之前卷积神经网络(CNN)检测方式,将不良检出率约46.4%提升到99.7%,过检率平均10.5%降低到2.4%。此外通过对缺陷部分进行种类区分不同Code,将停机时间由2.3%降低到0.5%,对标其他8.5G工厂,年度节省破损成本超过300W。本文阐述的AOI检测系统,首次成功解决了过检/漏检问题点,在TFT-LCD行业内可以平行推广。