FANUC数控系统对中功能第二屏

2021-09-26常州技师学院吴辰晨

常州技师学院 吴辰晨

为保证FANUC数控系统常规对中的准确性并提高FANUC数控系统常规对中时操作的便捷,采用了数控第二屏来实现FANUC数控系统的自动对中功能。本文主要对数控第二屏的工作原理、通信参数设置、FANUC常规对中进行阐述,并利用自编软件对自动对中功能进行调试。

在FANUC数控机床操作中,校对待加工零件的中心位置时过程繁琐,需操作人员对零件四周的机械位置分别进行记录并运算,并将运算结果输入到相应的坐标系中。

FANUC数控系统对中功能第二屏的应用有效保证了常规对中时数值的准确性,提高了常规对中时操作的便捷。通过高速网线的连接,实现FANUC数控设备与工业第二屏的互联互通。第二屏可以实现FANUC数控系统主屏幕所不能显示的功能,通过互联互通实现FANUC数控系统的数据转换,保证了数据的一致性和时效性。操作简单方便,省去操作人员记录、计算、输入的时间,保证了对中的正确性。后期通过软件编程可实现更多功能的数据采集。如:机床的转速、进给量、负载、使用的刀具号、加工程序等。

本文以FANUC数控设备自动对中功能为例,展现如何通过软件采集FANUC数控设备的机械坐标、坐标系界面等,并对其数据进行运算处理后再自动输入到数控系统中。

在传统的对刀操作中,需要记录4个方向的机械坐标,并通过计算手动输入到数控系统的坐标系中。这一过程会出现遗忘坐标位置、坐标方向、机械坐标原点运算错误、输入错误等问题,引起工件过切,机床碰撞等问题。通过应用FANUC数控系统第二屏可以有效的解决这些问题,并在后期使用过程中,只需点击对应方向的读取按键,软件自动读取当前的机械坐标并记录。通过按键颜色的改变来辨别是否纯在漏掉的位置点。当所有点都读取到位置数值时,自动通过正确运算,计算出该待加工零件的中心位置点,通过手动的方式来选择想输入的坐标系并在数控系统界面中显示出来。

1 数控第二屏的工作原理

将已安装windows系统的工业触摸屏来作为FANUC数控设备的第二屏,其具有第二显示功能,可以通过以太网连接第二屏中的软件,在信息共享的基础上,可实现为FANUC数控原系统添加一些不能使用的功能或者需要通过后期购买来实现的功能,以弥补原系统的不足之处。

2 自动对中通信参数设置

首先通过网线使数控第二屏与FANUC数控机床链接正常。

2.1 CNC系统通信参数设置

(1)按MDI面板上的功能键【SYSTEM】,按软键【参数】,设置20号的参数值为9。

(2)按MDI面板上的功能键【SYSTEM】,依次按软键【+】、【内嵌】、【公共】,上下移动光标,设置IP地址的参数值为192.168.1.10,设置子网掩码的参数值为255.255.255.0。

(3)在当前页面中按软键【FOCAS2】,上下移动光标,设置口编号(TCP)的参数值为8193。

(4)在当前页面中按软键【FTP】,上下移动光标,输入192.168.1.12。

(5)在当前页面中,对【公共】—【FOCAS2】—【FTP】分别进行输入输出传送数据。

2.2 第二屏通信参数设置

(1)在第二屏中打开控制面板,控制面板单击工具栏中的【网络和Internet】设置,右击并打开【网络属性】,单击工具栏中的【高级】,选择当前页面中的【Internet协议版本4(TCP/IPv4)】,点开右下角的【属性(R)】。

(2)在当前页面中,勾选操作栏的【使用下面的IP地址(S)】,设置IP地址(I)的参数为192.168.1.12,设置子网掩码(U)的参数为255.255.255.0,CNC系统IP地址的参数与第二屏IP地址的参数需设置不一致。

2.3 软件通信参数设置

(1)打开并运行编写软件,在软件当前页面中,设置主机IP的参数值为192.168.1.10,设置端口的参数值为8193,软件IP地址的参数需与CNC系统IP地址的参数设置一致。

(2)单击在软件当前页面中的【连接】,跳出显示连接成功的提示页,表示软件与CNC系统连接成功,若跳出显示其他标语的提示页,则需重新检查上述各项参数设置是否正确。

3 FANUC数控系统对中功能调试

在使用过程中,只需点击软件页面中对应方向的读取按键,软件可实时读取当前的机械坐标并对其进行记录。通过按键颜色的改变来辨别是否纯在漏掉的位置点,未读取为红色,读取为绿色。当所有点都读取到位置数值时,自动通过正确运算,计算出该待加工零件的中心位置点,通过手动的方式来选择所需的坐标系,并在FANUC数控系统对应页面中显示出来。

通过软件对FANUC数控系统对中功能进行调试。

3.1 对中准备

以长为82mm,宽为85mm,高为30mm的铝制毛坯为例,刀具选用直径为10mm的白钢刀铣刀,将铝制毛坯装夹至精密角固式铣床专用平口钳上。

3.2 程序设置

在机床方式选择中将旋钮转至【MDI】,按机床面板中的软键【PROG】在当前页输入“M03 S600;”程序段,按机床面板中的软键【INPUT】将该程序段输入至机床内,按操作面板中的循环启动按钮使主轴旋转;在机床方式选择中将旋钮转至手轮【HANDLE】,开始进行毛坯对中。

3.3 读取各值

3.4 计算结果

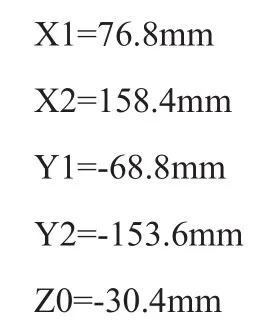

在当前页面中,各轴数值读取完成后,进行数值自动计算,X轴、Y轴、Z轴各轴的工件原点在软件中自动生成,X轴计算值为117.6mm,Y轴计算值为-111.2mm,Z轴计算值为-30.4mm。

3.5 数值同步

在软件当前页面中选用G54工件坐标系,在CNC系统工件坐标系设定中G54坐标系的X轴、Y轴、Z轴各轴的数值与软件当前页面中右上角的工件原点栏内X轴、Y轴、Z轴各轴计算数值实现同步。

3.6 对中检验

FANUC数控系统自动对中调式完成,在机床方式选择中将旋钮转至【MDI】,按机床面板中的软键【PROG】在当前页面输入“M03 S600; G00 X0 Y0 Z20;”程序段,按机床面板中的软键【INPUT】将该程序段输入至机床内,进行对中结果进行检验。

4 FANUC数控系统常规对中

4.1 对中准备

以长为120mm,宽为100mm,高为40mm的铝料为例,刀具选用直径为10mm的白钢刀铣刀,将铝制毛坯装夹至精密角固式铣床专用平口钳上。

4.2 程序设置

在机床方式选择中将旋钮转至【MDI】,按机床面板中的软键【PROG】在当前页面输入“M03 S600;”程序段,按机床面板中的软键【INPUT】输入该程序段输入至机床内,按机床操作面板中的循环启动按钮,使主轴旋转;在机床方式选择中将旋钮转至手轮【HANDLE】,开始毛坯进行对中。

4.3 记录各值

通过(P1+P2)/2公式将各轴数值代入计算,计算结果如下:

X轴原点:(153.122+295.632)/2=224.377

Y轴原点:[-248.076+(-138.196)]/2=-193.136

4.4 运算输入

在机床方式选择中将旋钮转至【EDIT】,依次按下机床面板中的软键【OFS-SET】—【坐标系】,在CNC系统工件坐标系设定G54中,将X轴、Y轴、Z轴各原点坐标分别输入并按当前页面中的软键进行测量。

4.5 对中检验

FANUC数控系统常规对中操作完成,在机床方式选择中将旋钮转至【MDI】,按机床面板中的软键【PROG】在当前页面输入“M03 S600; G00 X0 Y0 Z20;”程序段,按机床面板中的软键【INPUT】将该程序段输入至机床内,进行对中结果进行检验。

总结:FANUC数控系统对中功能的应用实现了对数控机床机械位置的实时位置记录,结合了对中运算能够自动计算出零件中心。软件基于FANUC数控系统FOCAS底层函数开发,保证了其运行的稳定性。在最大程度上减轻操作人员的工作量,保证了对中的准确性,并在生产中缩减了对刀所需的时间。软件界面有相对应的零件模型界面,操作人员可以实现“看图操作”可以更有效的进行对中操作。