不同路况下复合型机器人设计计算及仿真分析

2021-09-25陈邦印王建生李慈心王宏民

陈邦印,王建生,李慈心,王宏民

(五邑大学 智能制造学部,广东 江门 529020)

0 引言

复合型机器人是一种集移动机器人和通用工业机器人两项功能于一体的新型机器人。它主要用在企业生产车间,实现搬运、上下料等基本功能和不同工装、夹具的快速切换及实现物料的智能分拣,能够为人们省出很多时间和精力,还有利于解决目前企业出现的招工难及招工成本上涨的问题[1-3]。

1 复合型机器人总体设计

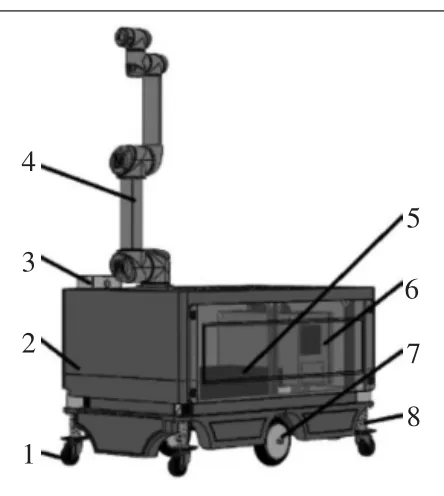

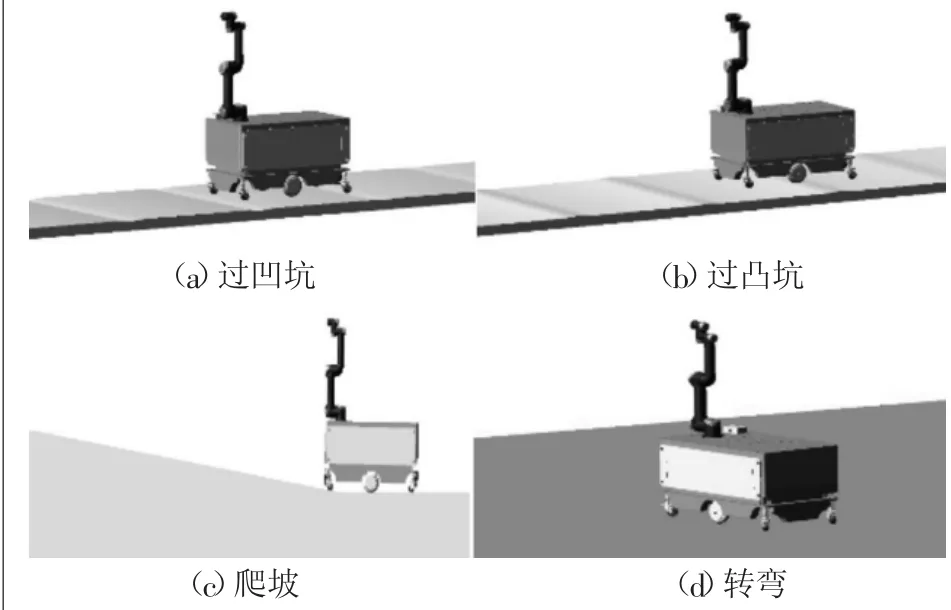

本文设计的复合型机器人机械结构由机械臂、行走机构、车架、悬架系统构成,如图1所示。行走机构是由2个直径为200 mm驱动轮和4个直径为100 mm的万向轮组成的6轮结构模式进行对称安装。考虑负载和减轻移动平台质量,整体平台尺寸为1200 mm×800 mm×600 mm,车体设计采用的是框架结构,骨架采用的是铝合金拼接而成,底盘承接板采用的是厚度为15 mm的钢板,这样有利于保证驱动轮和万向轮的装配精度,确保复合型机器人的运行过程中不出现变形或者侧翻。采用差速驱动的6轮式底盘,但这种多轮结构设计存在不共面的现象,为了解决这一问题,通过对车辆中不同的悬挂系统进行分析,得出解决复合型机器人不共面问题。设计一款类似麦佛逊的简式独立悬架系统。该悬架系统是在螺旋弹簧力套个减震筒来组成的,其总体结构简单,占用空间小,满足机器人简洁设计理念。悬挂系统的弹簧弹性系数又决定了其对地面适应能力的大小,因此根据小车质量等信息,选用C级碳素弹簧钢丝,线径为6 mm,外径为54 mm,长度为100 mm,有用圈数为5圈。通过计算确定了弹簧刚度系数为2.344×104N/m。

图1 复合型机器人

2 不同路况下的分析

2.1 越障分析

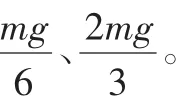

图2 越障分析

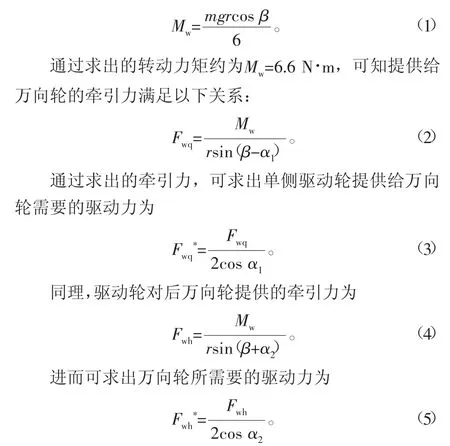

对于万向轮来说,台阶直角A0点处不发生滑动是越障的条件,此时可知驱动轮给万向轮提供的转动力矩为

对于驱动轮来说,当遇到障碍物时,具备跨过的条件是在台阶直角A0点处不发生滑动,则驱动轮需要提供的驱动力矩为

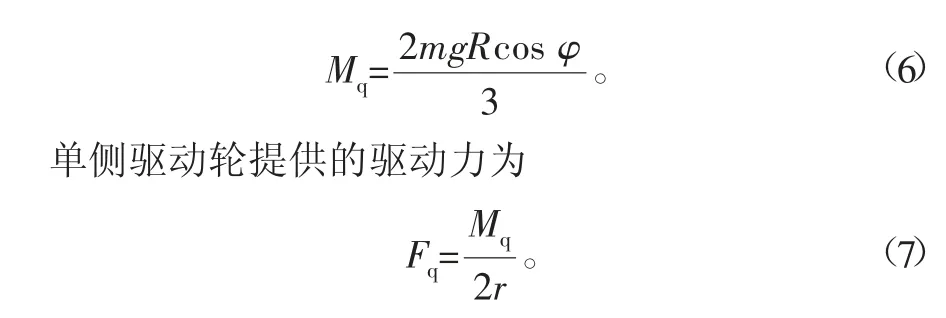

2.2 爬坡运动分析

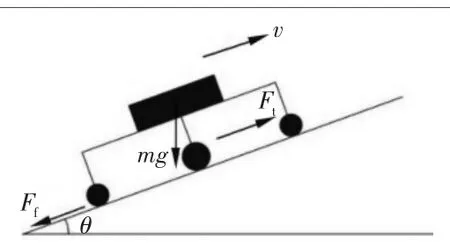

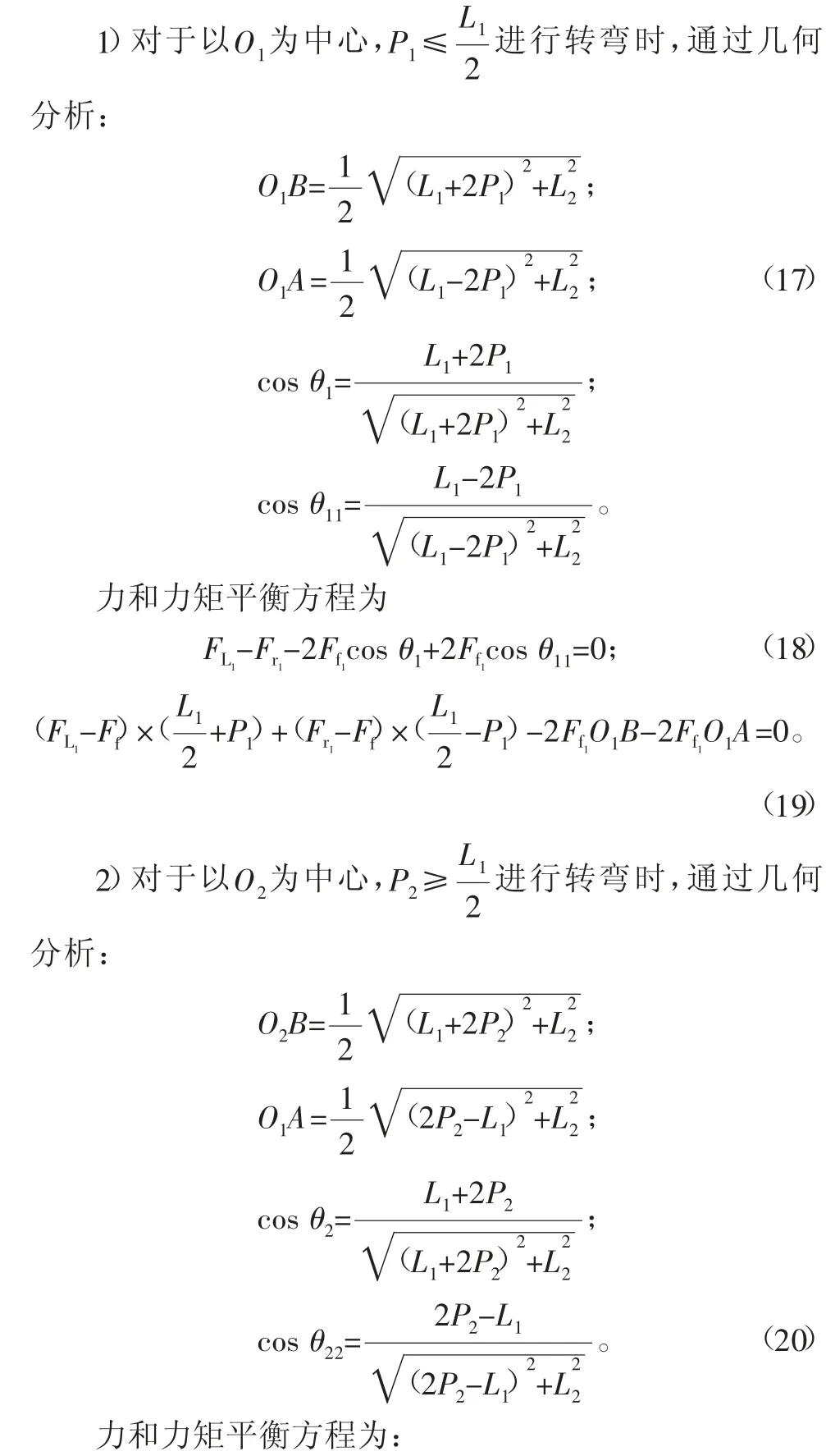

爬坡能力是作为移动机器人一项重要的评价指标,本研究想要达到爬10%的坡度。假设不计空气阻力和加速阻力的作用下,机器人以最大的速度进行匀速爬行,则受力分析如图3所示。

图3 受力分析图

爬坡过程中,移动平台受到来自空气的阻力、轮子与地面接触造成的滚动摩擦力、坡度产生的阻力及加速阻力。

式中:Ft为驱动力;Ff为滚动摩擦力;Fi为坡度阻力;Fw为空气阻力;Fa为加速阻力。

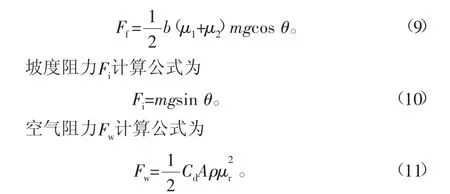

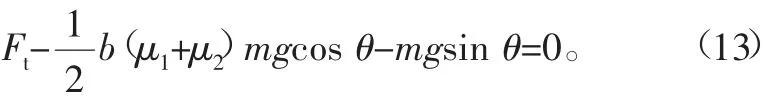

由于采用的6轮结构的小车,万向轮材料是聚氨酯,驱动轮材料是橡胶,安全系数b为2,则滚动摩擦力Ff计算公式为

式中:Cd为空气阻力系数;A为小车在行驶方向投影面积;ρ为空气密度;μr为车身与空气的相对运动速度。由于复合型机器人行驶速度较慢,因此不计空气阻力,则Fw=0。

加速阻力计算公式为

由于以最大的速度匀速爬坡,因此不计加速阻力的作用,则Fa=0。

联立式(1)~式(6),可得转矩与坡度间的关系:

2.3 转弯分析

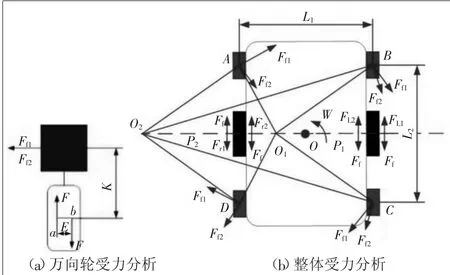

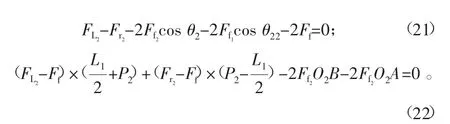

本文研究的机器人采用的是中间驱动轮前后万向轮的差速转向的驱动方式。机器人底盘的转弯受力分析如图4所示。在进行受力分析前,对转向工况进行了简化处理,使机器人底盘上的一个驱动轮为恒速,另一个为减速运行在平坦地面上;4个万向轮在转弯过程中相对中心的姿态相同;对转弯过程中造成的离心力影响进行忽略。

图4 机器人底盘转弯受力分析图

已知在平坦路面上,中间的每个驱动轮与前后每个万向轮所承载荷分析如下:

对于驱动轮分析,在进行转弯的过程中,驱动轮做的是纯滚动,则在该过程只受滚动摩擦力和垂直轮面的静摩擦力,因此可根据每个驱动轮所受的重力求出其滚动摩擦力为

对于万向轮分析,在进行转弯的过程,做的是纯滑动,如图4(a)所示,设万向轮左右对称的a、b两个点与地面均匀接触,ab长度是万向轮宽度的一半。则万向轮ab两点处所受的滑动摩擦力为

根据万向轮受力分析,可求万向轮与地面接触中心点的力矩平衡:

如图4(b)所示,为机器人底盘的转弯受力分析,图中FL1、FL2为左驱动力,Fr1、Fr2为右驱动力,则可以对机器人底盘进行几何分析,列出力和力矩平衡方程:

3 基于ADAMS的运动仿真及分析

3.1 复合型机器人模型建立

通过三维建模软件SolidWorks建好复合型机器人简化模型后,另存为x_t格式的Parasolid文件,将另存为x_t格式文件导入ADAMS,但导入到ADAMS里的模型文件装配关系已经失效,需要先对各零部件之间的装配关系进行重新定义,定义完后需要进行工作环境设置,主要的设置为单位、重力和工作棚格等。由于复合型机器人整体尺寸较大,则尺寸单位设置为Milimeter;工作棚格设置为X=750、Y=500;设置复合型机器人重力方向为实际工作时的重力方向。接着添加零件特性、约束和运动副、弹簧力与接触力及驱动。最后设置好的复合型机器人模型如图5所示。

图5 虚拟样机模型

3.2 路面模型建立

对于凹凸坑,查阅相关资料,发现国家标准GB/T 20721-2006(自动引车通用技术条件)对路面环境有具体要求;路面高度最大值为10 mm。为了综合分析验证设计是否合理,在SolidWorks建立12000 mm×2000 mm×100 mm的方形板,并在表面建立一系列凹凸障碍物,凹凸障碍物深度为h、H,以每1.5 mm为标准变化,最后凹凸坑为22.5 mm,且每个障碍物之间的距离为1100 mm,如图6(a)、图6(b)所示;对于爬坡,模型设计以每3°进行叠加,且每个坡度之间的距离为4000 mm,最高坡度达到90°。对于转向路面,模型设计为一个水平面。

将这些路面分别导入ADAMS中,接着调整好路面与复合型机器人的位置关系,使驱动轮刚好与路面接触或者有一点小缝隙。然后进行路面和轮子之间添加关系、添加静摩擦力与滚动摩擦力。复合型机器人通过不同路面如图6所示。

图6 不同路况模型

3.3 仿真结果及分析

3.3.1 平地条件下的仿真结果

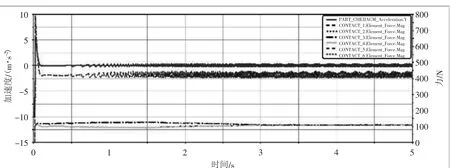

如图7所示,显示了复合型机器人在平面地形上行驶的6个轮和地面的接触力,以及小车质心加速度的变化,仿真开始的较短时间内,由于小车车轮没有完全与地面接触产生接触力,重力的作用造成向下的运动趋势,使小车与地面压实变形,所以看到了一个突变的接触力,当时间到了0.13 s左右,小车已经基本处于平衡状态了,最后两个驱动轮和地面接触力基本保持在421 N左右,4个从动轮与地面接触力基本保持在100 N左右。对于小车质心加速度在竖直方向上的变化,由于在0.13 s之前受到向下的重力趋势,导致质心加速度有个突变,之后由于减震系统和车轮阻尼的作用,0.13 s后出现了稳定收敛,接着行驶过程中质心加速度在竖直方向上一直处在0左右小幅度的徘徊。通过以上可以说明复合型机器人在平面地形行驶具有较好的稳定性。

图7 在平面地形上的接触力和加速度

3.3.2 凹凸坑下的仿真结果

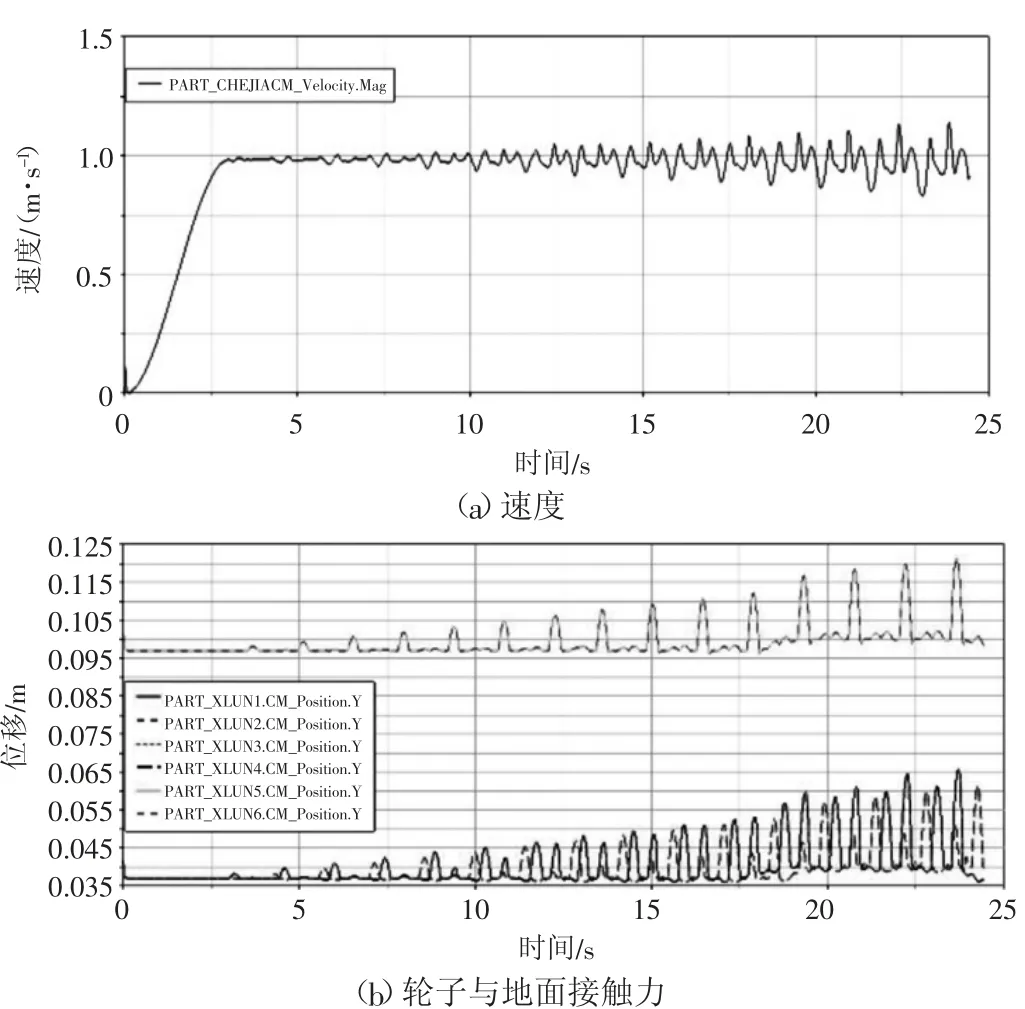

1)凹坑下的仿真结果。本文设定恒速为1 m/s进行爬坡,仿真时间为25 s、仿真步长为2000步。如图8所示为复合型机器人依次通过凹坑时质心速度变化,以及驱动轮在竖直方向上的接触力变化曲线和竖直方向位移变化曲线。

分析图8(a)可以看出,在0.13 s之前由于受到向下的重力趋势,导致质心速度有个突变,然后在3 s内加速到1 m/s,并保持匀速运动,此后随着凹坑的变深速度波动也变大。分析图8(b)可知,驱动轮越过前9个障碍物时(L≤13.5 mm),驱动轮和地面时刻有接触,因此保证了行驶的稳定性,但驱动轮越过第10个障碍物,驱动轮出现零接触力状态,因此造成较大的波动,当路过第12个凹坑后(L≥18 mm),整体质心已经突变了,这时候复合型机器人前后晃动比较厉害了。仿真结果表明,理论设计的复合型机器人结构能够稳定地跨过13.5 mm的凹坑,达到设计要求。

图8 凹坑仿真结果

2)凸坑下的仿真结果。本文设定恒速为1 m/s进行爬坡,仿真时间为25 s、仿真步长为2000步。图9所示为复合型机器人从底到高依次路过凸坑时,整车的行驶速度变化,以及从动轮和驱动轮在竖直方向的位移,通过图9(a)可以看出,在0.13 s之前由于受到向下的重力趋势,导致质心速度有个突变,然后在3 s内加速到1 m/s,并保持匀速运动,经过障碍物时有微波动状态,但是整体速度还是很平稳。从图9(b)可以看出,驱动轮越过前11个凸坑障碍物时(H≤16.5 mm)时,从动轮和驱动轮在竖直方向的位移是交错的,且在过坑时从动轮竖直方向上的位移都小于对应凸坑高度,因此从动轮和驱动轮总能接触到地面,保证了行驶过程的稳定性。当越过 障碍物高于16.5 mm时,发现从动轮竖直方向上位移的变化已经超过障碍物高度了,出现了离地状态,因此这时候行驶稳定性较差,出现了颠簸现象。

图9 凸坑仿真结果

3.3.3 爬坡的仿真结果

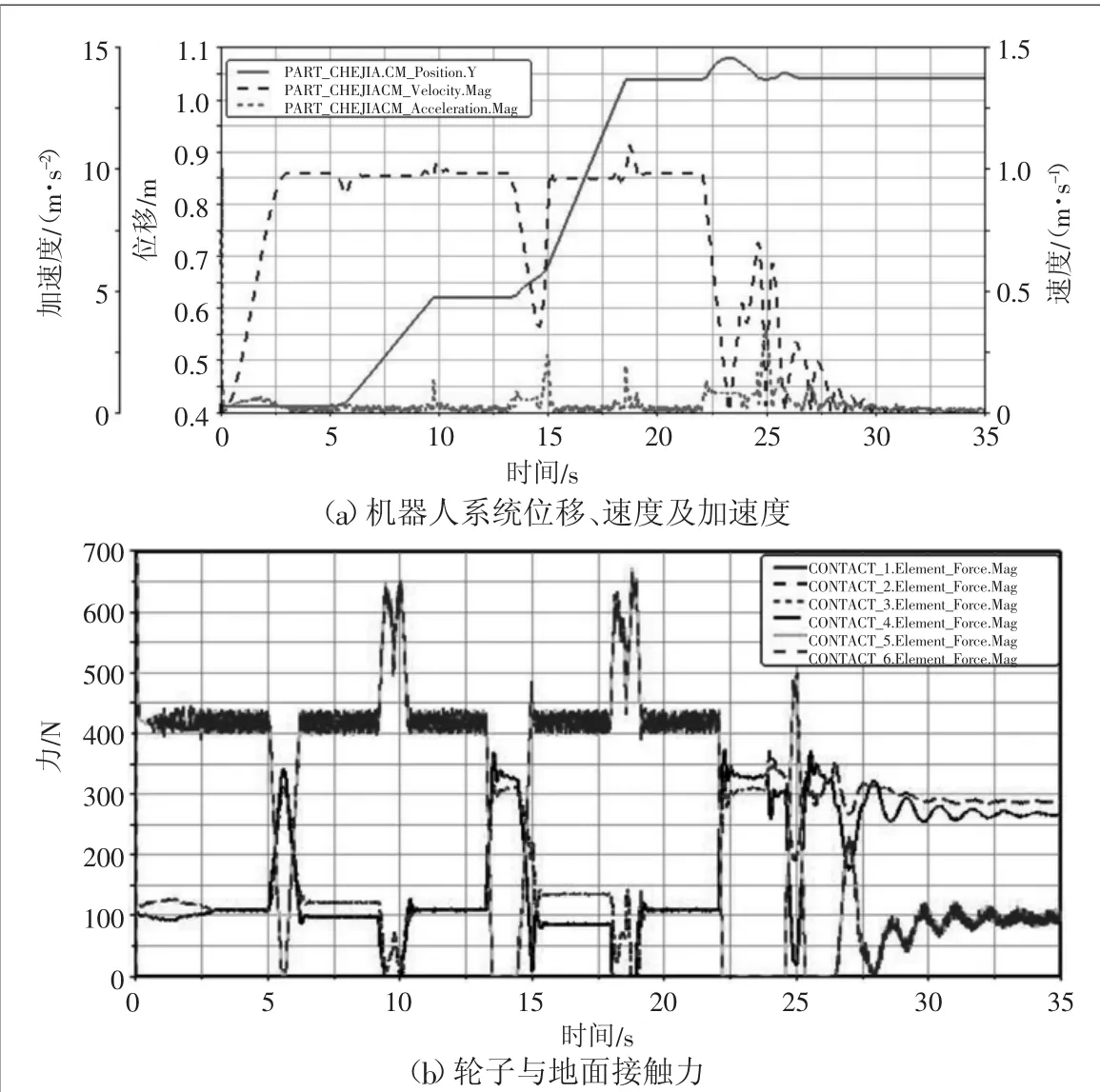

本文设定恒速为1 m/s进行爬坡,仿真时间为35 s、仿真步长为2000步。如图10所示为复合型机器人爬坡过程中质心的位移、速度、加速度及6个轮子与地面的接触力曲线图。从图10(a)可以看出,在3 s内速度加速到1 m/s,在5.0~10.3 s和13.2~19.6 s时间段复合型机器人处于爬坡状态。在前从动轮开始进坡时,中间驱动轮由于惯性作用出现短暂悬空现象,因此速度出现下降,驱动轮恢复与地面接触后,速度和加速度出现上升,最后回到平稳状态。当刚好爬上坡时,前从动轮脱离地面,中间驱动轮和后从动轮承担总体重力,因此出现了速度和加速度的上升,当脱离地面的前从动轮与地面接触后,速度和加速度出现了下降,最后回到平稳状态。而22.1~27.9 s时间段为开始爬第三个坡度,由于坡度大出现严重打滑和后溜现象,最终小车在第二坡度上原地打滑。图10(b)为轮子与地面的接触力曲线图,在前从动轮开始进坡时,中间驱动轮由于惯性作用出现短暂离开地面现象,因此驱动轮出现了下降到零接触力状态,从动轮上的接触力达到最大值。当刚好爬上坡时,前从动轮脱离地面,此时前从动轮接触力出现零接触力状态,中间驱动轮接触力达到最大值。当爬上第三个坡度时,由于坡度过高,出现打滑现象,各个轮子与地面接触力出现波动,最后趋于平衡状态。综上所述,复合型机器人最高能爬第二个坡,通过坡度计算公式为

图10 爬坡仿真结果

式中:I为坡度;H为高程差,第二个坡高程差为418 mm;L为水平距离,第二个坡水平距离为3978 mm。

代入求出坡度I为10%,符合要求。

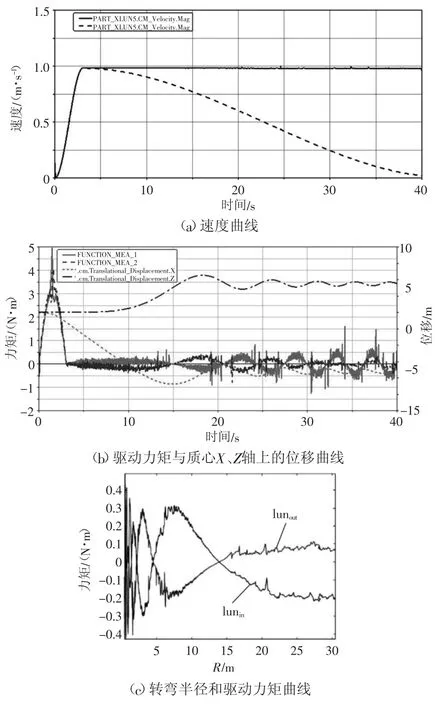

3.3.4 转向的仿真结果

复合型机器人转向是依据左右两个中间驱动轮不同转速而实现的,本文设定一侧恒速为1 m/s,另一侧减速进行仿真,仿真结束时间为40 s、仿真步长为2000步。仿真得出速度随时间变化曲线如图11所示。3 s内速度从0加速1 m/s,3 s后,右轮速度保持不变,左轮速度逐渐下降到零。仿真得出的驱动力矩和在X、Z方向的位移如图11所示,在前3 s,由于存在加速状态,驱动力矩会达到最高4.95 N·m,接着就显一定规律波动。当行驶半径逐渐减到左右两轮距离的一半,稳定性会有点波动。通过图11(c)的转弯半径与驱动力矩曲线更能清楚看到,在转弯半径很小时,驱动力矩波动比较大,有点不稳定,半径在5 m以上呈现一定规律。图11(c)为提取图11(b)曲线数据导入Matlab进行数据滤波处理并绘制出来的。

图11 转弯仿真结果

4 结语

对于在不同工况下复合型机器人的稳定性分析,运 用三维软件SolidWorks进行模型建立和ADAMS软件进行动力学仿真。仿真结果表明,在弹簧刚度系数为2.344×104N/m的减震装置下,复合型机器人在一定工况下,能够保证足够驱动力,质心波动平稳和速度稳定,从而认证设计的复合型机器人结果的合理性。