汽车涂装车间自动分色系统设计

2021-09-24周文山

周文山

摘要:通过分析讨论机器人喷涂频繁换色产生的各种材料浪费和动作浪费,探索在涂装车间内设置自动分色系统,在多个缓存区设计自动分色功能。在不影响生产节拍的前提下,将车体同种颜色调配好进喷涂间喷涂,以达到提升机器人喷涂同色连喷率,减少各种浪费的同时降低各种缺陷产生。最终,提高喷涂效率, 减少不必要的缺陷和危害,产生了很好的经济价值。

Abstract: Through analysis and discussion of various material wastes and action wastes caused by frequent color changes of robot spraying, it is explored to set up an automatic color separation system in the paint shop, and design automatic color separation functions in multiple buffer areas. Under the premise of not affecting the production cycle, the same color of the car body is mixed and sprayed in the spray booth to increase the rate of continuous spraying of the same color by the robot, reduce various wastes and reduce various defects. In the end, improving spraying efficiency, reducing unnecessary defects and hazards, has produced good economic value.

关键词:汽车涂装;分色系统;同色连喷率;喷涂效率

Key words: automotive coating;color separation system;continuous spray rate of the same color;spray efficiency

中图分类号:U464.12;TP391.44 文献标识码:A 文章编号:1674-957X(2021)18-0059-02

0 引言

由于车间规划设计时并未提出分色的功能, 喷涂时各种颜色随机进入喷房内 。 在色漆段,机器人喷涂时,车身颜色频繁改变,无法实现同种颜色连续喷涂, 机器人频繁换色和冲洗 , 不仅仅浪费时间影响节拍,而且造成一定的喷涂缺陷,也造成不必要的涂料浪费,增加了对环境污染。迫切需要优化改进现有的车身颜色排序,来提高喷涂效率, 减少不必要的缺陷和危害。

1 自动喷涂频繁换色现状

以BC ESTA为例改变颜色与不改变颜色吹扫过程区别如下:

2 涂装分色初步讨论

由于车间双线运行,进口分流出口汇合,工艺问题、设备问题、操作工操作速度有别等,使得各线生产速度不同步,致车流次序频繁变更,若考虑在进出口处进行分色,必然出现等待,很难保证60JPH,可能受诸多因素影响,很难达到比较好的分色效果。

比方说,电泳打磨为双线,出口无法贯通,而两条线还有相应整车返工线,就目前状况来讲返工率较高,可达到20%,一定程度上对分色次序造成影响,而分色方案关键是保证电泳打磨进口进车次序,当两条线正常运行时,只凭借电泳打磨进口横移链来调整进车次序已经来不及了,会严重影响生产JPH,必须提前做好调配,设定好进车序列。据现场情况,我们只能做两种进车序列方案:

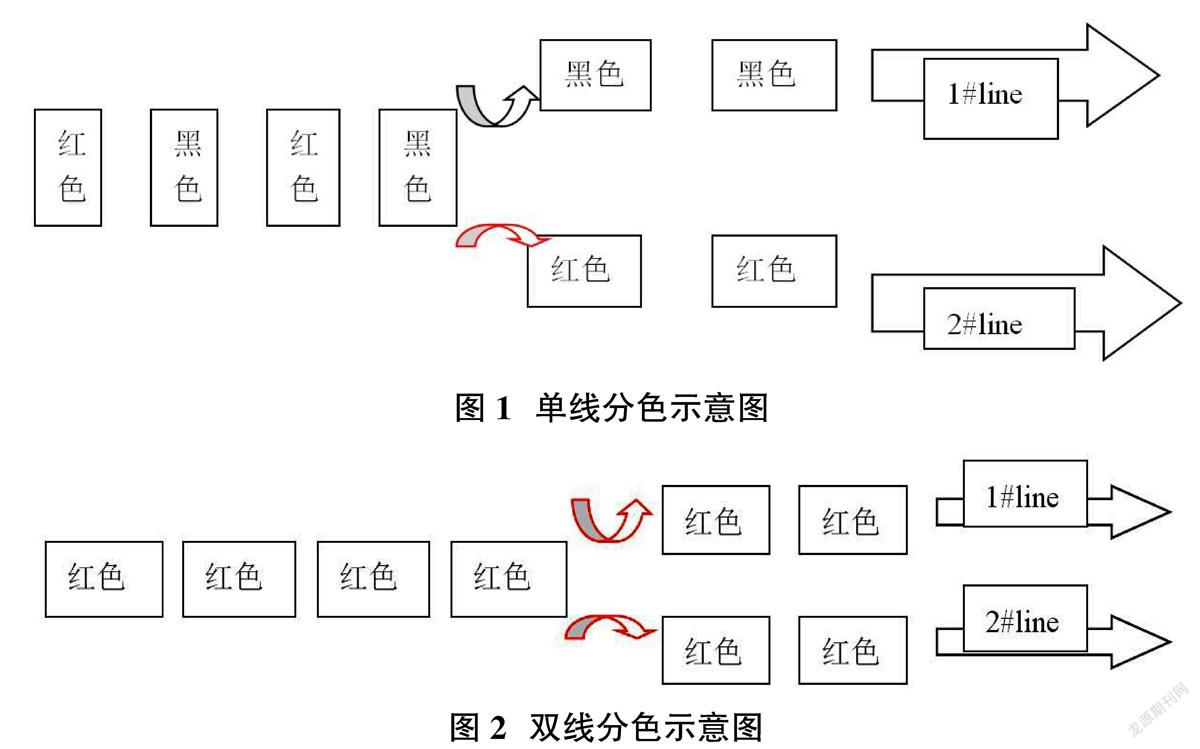

2.1 单线分色方案 分色逻辑如图1,两条线同时分色,但是其颜色不同步;同种颜色间隔排序;每个批次同种颜色最小数量2台。

2.2 双线分色方案 分色逻辑如图2,尽可能让两条线颜色同步;同种颜色连续排序;每个批次同种颜色最小数量4台。

要实现以上方案,必须充分利用电泳烘房和PVC烘房出口储存区最终设定分色队列,根据颜色对车身进行排序。不过以上两种方案只能建立在1线与2线等节拍的基础上,否则很难有比较好的效果,次序很容易被打乱,与设想方案大相径庭(第二种方案影响小点)。

3 方案初步分析及评估

综合考虑, 我们主要利用电泳烘房储存区、PVC烘房出口储存区对不同颜色的车身进行排序和挑选。

3.1 电泳烘房储存区对颜色筛选 通过电泳烘房出口滚床上增加RFID读写器提取滑撬载码体中车身颜色的信息,可以通过软件设置选择放置于电泳存储区的哪一道, 由于中间2、3道为两只横移机可以共同访问的两道,这样可以将两条烘房中的公共的颜色放置于该道。在出口处设置颜色优先级将同种颜色一批次送入PVC线。

3.2 PVC烘房储存线为循环式储存区 可以将不需要的车型暂存于库中,挑出分色好的車型。增加移行机,专用于挑车和设计进车序列。首先可以通过调用上位机车型信息,对烘房内车型信息进行排序检索比对,再检索储存区中的车型,在储存区中实现对烘房中颜色序列配对。但在实现该方案时最好实现以下几点:①PVC烘房出车优先级为高,优先出车上线,并以此为参照,对储存中的车型进行调用,没有配对的暂放于存储区中。②车在储存区中的一次循环需要近8分钟,烘房出一辆车需要1分钟,所以估计必须提前对烘房出口的第8辆车做比对挑车方能完成排序。③可以把排序的控制权交给横移机VS0316,由该横移机请求装载何种车型,还需要增设RFID读写站。

3.3 电泳打磨出口处 将电泳打磨出口处大返线车身按照颜色分别插入到主线中同种颜色的序列中去。

3.4 面漆烘房出口处 PLC通过RFID提取其PIN码并与面漆储存区内(前三道)车身做比较,如果该号较小,则通过第四道快速通道,直接进入报交线。分色初步方案中各改造点分布图,主要在9M层和0M层实施,主要集中在以下几个位置实施:①电泳烘房储存区颜色筛选;②PVC烘房缓存区颜色进一步调整;③0m层将电泳打磨出口处大返线车身按照颜色分别插入到主线中同种颜色的序列中去;④底面漆两条线BC ESTA站分别增设同色连喷统计功能。

4 方案设计

4.1 输送192区域的硬件更改 在RB0310和RB0810滚床上各安装一台EMS读写站,读写站LS0310 Profibus线和24V电源线从RB0304 变频器并联引出,读写站LS0810 Profibus线和24V电源线从RB0804 变频器并联引出。

4.2 输送192区域的软件更改 ①增加烘房出口车身颜色识别自动存储功能,可以在PU0400触摸屏上设置目前9种颜色和1种杂色车身进入四条存储线的优先级,从而自动决定进入哪条存储线。②自动记录当前在各条存储线上车身的数量与颜色信息。③在存储线出口PU0500触摸屏上可以设置各种颜色车身的出车优先级,当前四条存储线出口优先级第一与第二的车身交替出车,只要涂胶双线和电泳打磨双线生产节拍一致,就可以保证将当前存储线出口两种优先级最高的车身分别送入两条喷房。④编写PLC程序实现以上功能。⑤192 PU0400/PU500触摸屏中的设定注意事项:1)横移机VS0402的进车优先级设定范围为1-3;横移机VS0902的进车优先级设定为2-4,即选择优先进入哪道存储线:1线=RB0404;二线=RB0410;3线=RB0904;4线=RB0910。2)根据每天的生产计划,设置主色优先进入2线和3线,便于颜色整合,并且VS0402合VS0902设置主色进入的存储线应该相同。3)根据每天的生产计划,其他产量很少的杂色尽量选择进入1线和4线。不同时间段主色和杂色发生动态变化,可能会不同,需要做适当调整。

5 调试运行

硬件安装完成后,进行组态设置,将读写站挂入ProfiBUS总线,编写PLC程序并进行调试,车身到位后,读取滑撬载码体信息,提取颜色信息后,PLC进行逻辑运算,电泳烘房一线和二线分别按照如图1和2中的设定,分别将不同的颜色放置于指定各自颜色存放的积放链上。

5.1 选道方案总结 ①三种主色方案(三种主色占有比例90%):当每班一种主色超过300輛时,其连续排布的几率越高,运送节拍要很高,可以将该种颜色放置外侧两道1和4,这样可以避免两台横移机争抢选到。将两种次主色分别放置于2、3道,这样可以将忽略杂色,将三种主色分批排序,将主色队列最大化,主色比例越高效果越明显。②两种主色方案(两种主色相当,两种主色占有比率越高效果越明显):容易分开。③一种主色方案(该种颜色占有绝对多的量):将主色放置于中间1、4道。杂色分别放置于2、3两道,并且出口设置锁定功能,同种颜色累计到10个以上再解锁放过。④只有三种颜色:两侧同色,中间两道分别放不同颜色。⑤两种主色(分主次):主色放两侧,次主色放中间一道,杂色当主色处理。⑥四种颜色及以上时,且颜色比例相当时:1)如果这四种颜色不分批次的不断出现,分色有困难。2)如果各色分批次进入油漆,及时修改设置,也可以分开。

5.2 提高触摸屏设置效率 实现同种颜色同批次连续出车数量最大化方能保证同种颜色更加集中的进入喷房,通常需要不断修改进出口的设置,才能达到一定的分色效果。要提高设置效率还必须提供以下条件:①同种颜色按照批次进入油漆车间。(降低分色设置的难度)。②设计一个画面,显示电泳存储区内各电泳车身颜色的实际分布图,实现存储区出口及时指定不同颜色进入PVC。③设计电泳烘房内各车身颜色分布图。需要在烘房进口分别新增加一只EMS读写头,供存储区进口选道设置参考。④分时段统计FIS系统中R100点至L100点各颜色数量,设置触摸屏画面,便于将该信息写入,供操作人员参考和及时改进设置。⑤烘房画面完善后,并将此功能移植到中控室的上位机。

5.3 其他缓冲区分色功能优化 291、391、293和393区域的PLC逻辑优化类似于192区域,不再赘述。

6 分色改造后的经济性分析总结

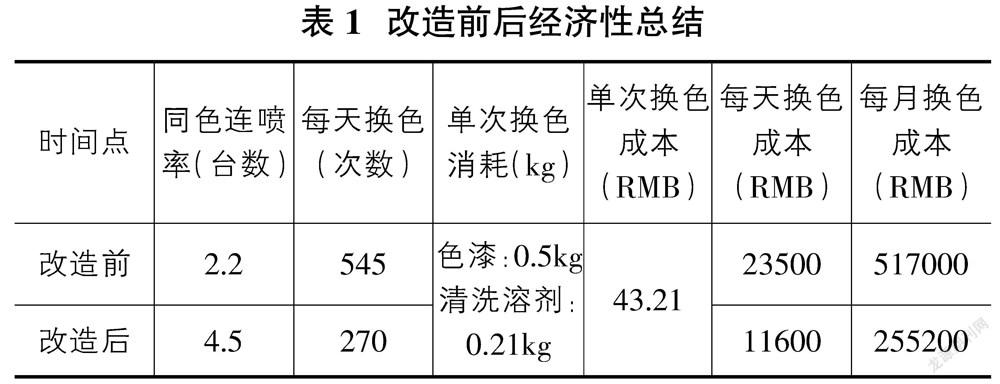

分色系统改造前后,面漆喷涂线机器人同色连喷率、平均每天换色次数及换色成本统计如表1所示。

参考文献:

[1]王锡春.涂装车间设计手册[M].北京:化学工业出版社,2013,1.

[2]廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2016,6.

[3]廖常初.西门子人机界面(触摸屏)组态与应用技术[M].北京:机械工业出版社,2018,7.