微H2S/CO2环境埋地集气管道腐蚀机理与防控

2021-09-23赵宗和

赵宗和

大庆油田有限责任公司第二采油厂

油田的储量随开采年限增加逐年下降,以气补油、以气代油是解决我国未来石油短缺的有效方法,也是未来国家油气田发展的重要方向。大庆长垣老区油田产生的伴生气是大庆迈向百年油田的重要能源组成部分。

在老区油田的伴生气集输工艺中,以埋地金属管道输送方式应用最为广泛。当前,集气埋地管道的防腐大多采取外防腐层及阴极保护措施[1-3],由于伴生气中含有微量CO2、H2S,集输气管道服役寿命受到极大影响。如何提高埋地管道耐蚀性能,延长服役寿命是当前集气管道面临的重要挑战。

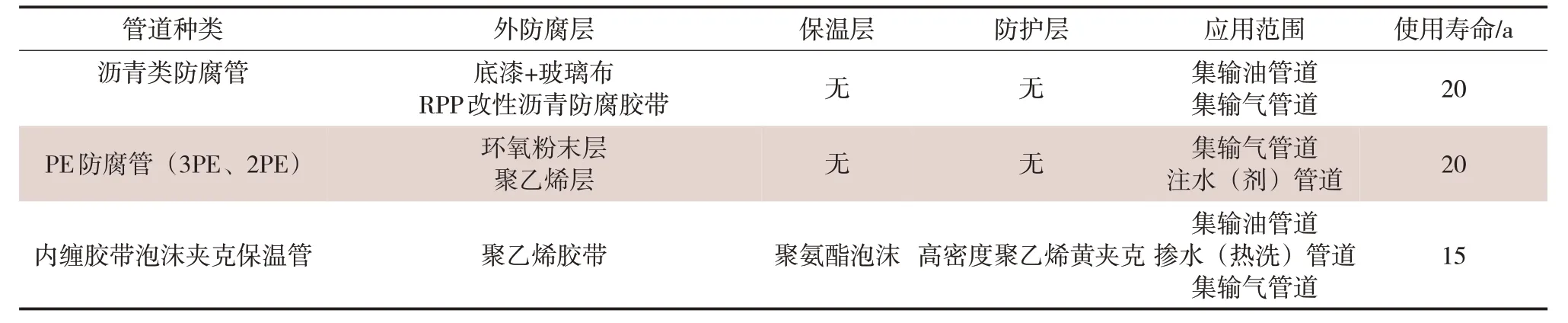

以萨南油田为例,现有集输气管道共423 km,其中高后果区管道长度为33.4%,2019年,管道失效次数达80 余次,全年穿孔率0.19 km-1,严重影响生产安全。表1为长垣老区油田集气管道所用外防腐方法。

表1 长垣老区油田集气管道保温防腐层常用做法Tab.1 Common practice of thermal insulation and anti-corrosion coating for gas gathering pipeline in old blocks of Changyuan Oilfield

1 腐蚀机理分析

1.1 外腐蚀

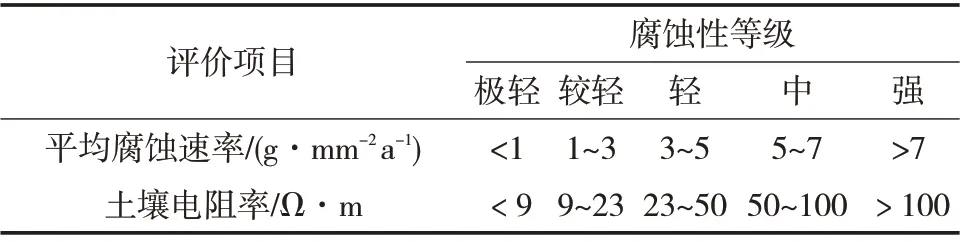

老区油田集气管道所处土地类型多为草地、农田和低洼沼泽地。以大庆油田萨南开发区为例,通过四极法测得集气管道路径土壤电阻率为14.38~30.7 Ω·m,碳钢腐蚀挂片埋地测试发现,碳钢平均腐蚀速率为5.14~6.37 g/mm2·a。根据碳钢腐蚀程度评价土壤腐蚀性,萨南开发区处于中度腐蚀区(表2)。

表2 土壤腐蚀性等级Tab.2 Soil corrosivity grade

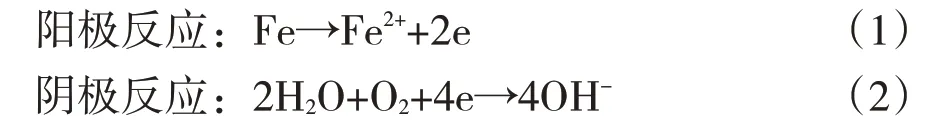

由于土壤中大量微生物如硫氧化菌等好氧性细菌的存在,同时土壤中水分含量较多,因此会有部分氧溶解于水中。当集输气管道外防腐层破损时,基体外表面直接与土壤接触,由于外界环境的不均匀性,且有溶解氧的存在,管线基体与土壤间形成微观原电池,并发生原电池反应,加速基体外表面腐蚀。基体中Fe 电极与溶解氧发生反应形成吸氧腐蚀,其电极反应如下:

此时由于当地土壤pH≈8.6~9.2,为碱性土壤,故阳极反应产生的Fe2+与阴极反应产生的OH-进一步结合形成Fe(OH)2,当周围环境氧含量足够时,发生如下反应:

此时基体腐蚀程度随当地pH 值变化而变化,随碱性增加,Fe2+与OH-络合程度增加,Fe(OH)2形成速度增加,进而增加Fe2O3与FeOOH 的形成速度。由于土壤环境属于潮湿环境,FeOOH 脱水能力减弱,部分FeOOH 脱水不完全,因此基体表面存在以Fe2O3与FeOOH 为主的疏松腐蚀产物。这些腐蚀产物会不断脱落漏出下面的基体,进而加重腐蚀程度。

由于土壤中Cl-的存在会破坏集输气管道基体表面形成的致密氧化膜,在基体中氧化物夹杂相、非金属夹杂物部位会形成点蚀坑,这些点蚀坑会进一步引起Cl-的富集,此时外部环境中Cl-等阴离子向坑内迁移,Fe2+等正电离子向坑外迁移,点蚀坑内酸性增加,导致点蚀坑加深直至基体穿孔失效。同时,由于基体成分不均匀,在周围电解液环境作用下产生电位差,进而构成以大阴极、小阳极形式组成的电偶。且随基体成分均匀性差别增大,阳极腐蚀电流密度增大,腐蚀程度加深。且由于腐蚀电偶阳极区周围涂层的存在,大阴极、小阳极面积比增大,进而引起严重的局部腐蚀并导致严重的穿孔现象。

1.2 内腐蚀

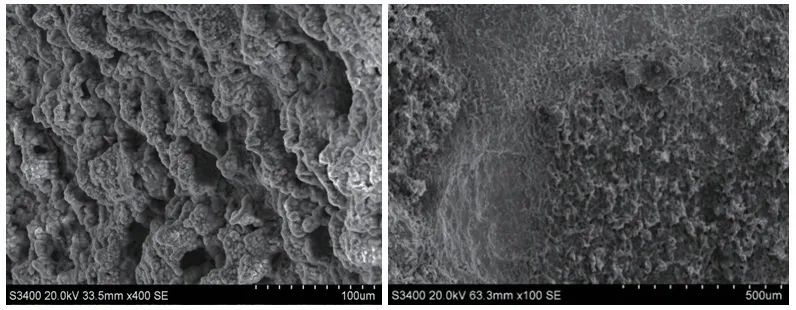

集气管道的内腐蚀主要是由于湿气中含量微小的H2S 等腐蚀性气体对管道内壁的腐蚀作用。图1为集气管道内腐蚀宏观形貌。由图1可知,管道表面有大量腐蚀产物吸附,说明试样表面有均匀腐蚀产生。同时,清除腐蚀产物后发现管材上有大量小孔。说明试样表面有腐蚀行为出现。

图1 天然气管道内腐蚀宏观形貌Fig.1 Macro morphology of internal corrosion of natural gas pipeline

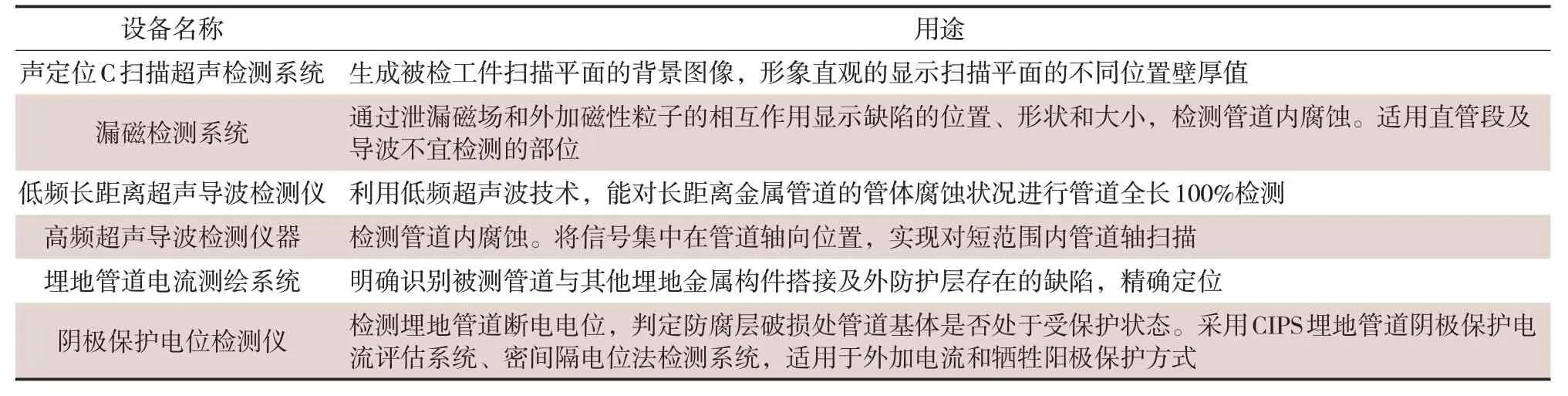

图2 为管道内腐蚀微观SEM。由图2 可知,这些腐蚀产物多为疏松多孔结构,该多孔结构使得腐蚀液在其中进一步富集,可以加速管道腐蚀[3]。且随不同区域Cl-富集程度不同,点蚀坑深度与密度均有变化。管内腐蚀情况较管外有明显减弱,这主要是由于在中性环境中H2S 可以吸附在管材内表面,且在H2O 的作用下水解产生H+,管内环境pH值减小,促进了点蚀自催化效应的发生。但由于一部分H2S2-水解出的S2-在钢材表面形成FeS 保护膜,有一定延缓腐蚀的作用。对于部分微含CO2集输管线,在CO2的协同作用下,FeS 保护膜致密度降低,其疏松多孔的结构破坏了基体表面的完整性,对CO2与Fe 基体进一步反应形成FeCO3起促进作用。

图2 管道内腐蚀微观SEMFig.2 SEM of internal corrosion of pipeline

2 防治措施

2.1 完善管道检测管理方法

老区油田集气管道原有检测要求较低,应在原有基础上依据《在用工业管道定期检验规程》、《压力管道定期检验规则》等规范,对相应埋地管道开展年度检查、全面检验,确保其满足使用要求。在年度检查方面,应加强日常监测,包括宏观检查、阴极保护系统测试、安全保护装置检验等内容。通过巡线方式检测管道阴极保护运行数据,检查管道搭接和防腐保温层完好情况。并依照《埋地管道防腐基础信息》、《强制电流系统基础信息》等规范初步建立动、静态数据库,每月更新管道数据,方便管道基础信息、阴极保护系统管理和腐蚀数据的查询,作为管道完整性评价的基础数据[4-5]。检测时配备专业检测设备以达到日常检测要求(表3),从而有效降低检测难度并提高检测效率。

表3 项目组配备主要检测仪器Tab.4 Main testing instruments equipped by project team

同时,通过管道智能清管技术实现对管道内部存在的变形、内腐蚀、壁厚变化、焊缝错位等缺陷进行全程检测,并结合声波测漏报警技术,全面掌握管道内部腐蚀及变形缺陷情况,及时消除安全隐患。

2.2 加强泄漏事故处理方法

当集气管道发生泄漏时,首先关井对管道置氮,置氮合格后焊接修复;当低压集气管道发生泄漏时,在不影响天然气输送的前提下,打卡子临时封堵,待集气管道停输置氮后,焊接修复;当高压集气管道发生泄漏时,停输置氮合格后,焊接修复[6-8]。同时,根据管道架设地区特点,应用新型管道带压堵漏技术。该方法利用液压枪将具有塑性、固化性能的密封剂注入泄漏部位,建立一个新的密闭空腔,密封剂迅速固化,堵塞泄漏孔洞,解决泄漏问题。

2.3 加强检测专业程度

严格检测埋地管道质量、施工质量,加强质量监督力度,确保管道建设质量合格率达到100%,优良率达到85%以上[9-10]。在埋地管道质量检测方面,应依据设计图纸及技术规格书、《输送流体用无缝钢管》等8项规范标准。通过检查产品质量文件、检查外观、产品复验等工作,杜绝了不合格产品出现。焊缝产品无损检验合格后进入现场施工,对不合格产品进行追踪检查,严禁投入使用。

在检测人员管理方面,建立埋地管道基础信息、阴极保护信息等基础数据库,保证数据有效性,并定期开展埋地管道的抽查工作。

3 结束语

通过对长垣油田集气管道腐蚀机理探究,在中高性腐蚀土壤区域敷设的管道,外防腐层的破坏以及微含H2S/CO2环境是导致管线服役寿命减少的主要原因。管道进厂时严格检查、施工与补修时严格遵守施工流程规定是延长管道使用寿命的较好措施。加大对管道腐蚀情况的实施探查,继续推广阴极保护技术,实现防腐涂层与阴极保护二者结合是未来管道防腐的发展方向。在内腐蚀的防护上应大力寻找新型防护涂层,并有效控制管道腐蚀程度,在安全性、经济性兼顾的情况下提高管道使用寿命。