含CO2油气田腐蚀特点分析及防腐对策

2021-09-23范家僖李敏

范家僖 李敏

1中国石油冀东油田分公司南堡油田作业区

2中国石油冀东油田分公司陆上油田作业区

某含CO2油气田自2007 年开始开发3 800 m 以上深层油气井,由于对油气井产物腐蚀性认识不足,在早期投产的深层油气井及场站管柱、管道、设备设施等设计中未能充分考虑腐蚀影响,导致该批井在投产2~3 年后开始出现腐蚀。经过排查,CO2分压在严重腐蚀界限以上的油气井占总井数的60%以上,其中部分油气井腐蚀尤为严重,已经造成了2 口井的报废和2 口井的油管断裂,严重制约了油气田的有效开发。为了尽快确定腐蚀原因,开展了腐蚀特点分析及对策研究,从而解决生产问题。

1 地面设备设施腐蚀部位及分析

按照管道和站场完整性管理要求[1],对该油气田多座集气站进行了安全检测,暴露出了大量的安全隐患,主要的腐蚀部位和腐蚀情况表现在三个方面。

1.1 站内管道减薄位置多,弯头减薄严重

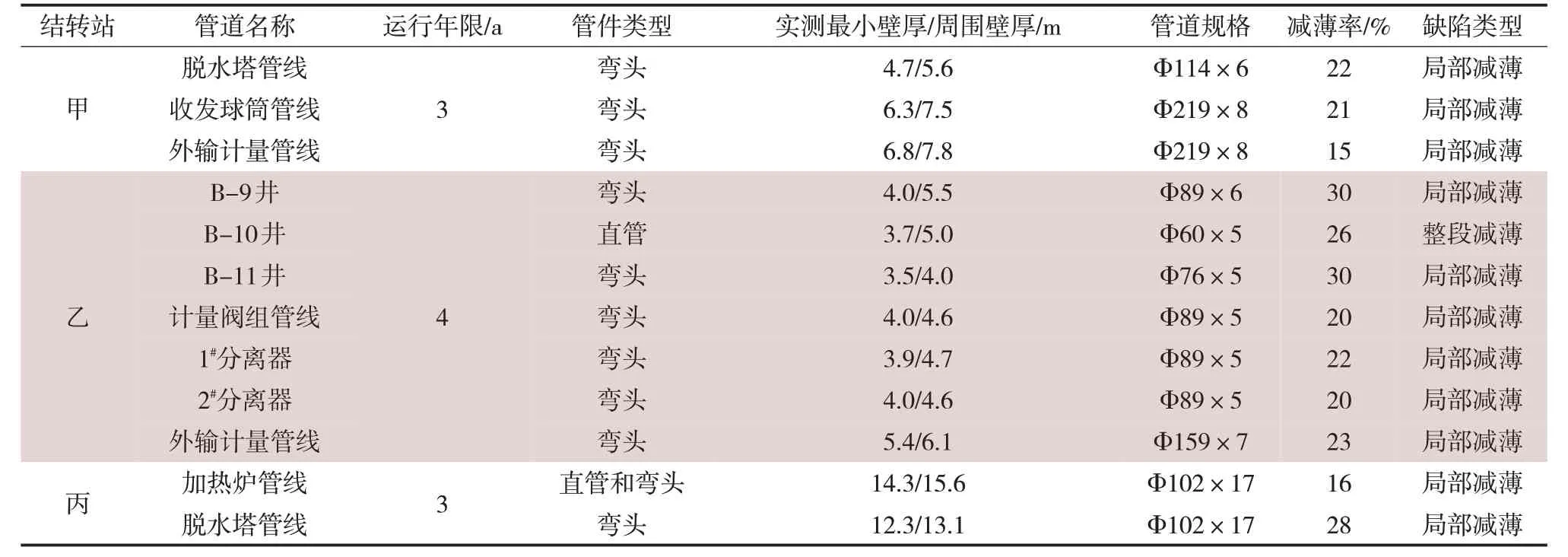

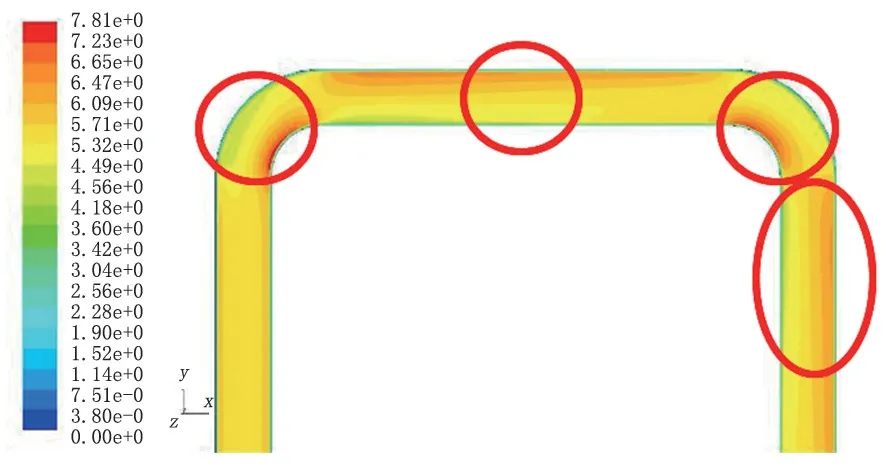

对3座接转站检测,共发现站内管道减薄超标缺陷29 处,最大减薄率达30%,绝大部分减薄位置出现在弯头和其后的直管段部位,具体情况见表1。

表1 接转站腐蚀减薄情况Tab.1 Corrosion and thinning status of transfer station

通过对减薄管段数据整理分析,发现油气田较为集中的腐蚀位置(图1),分别为进站出地后第一和第二个直角弯头、三级节流后U型弯头、分离器排污管出口第一个弯头。

图1 接转站腐蚀集中位置Fig.1 Corrosion concentration location of transfer station

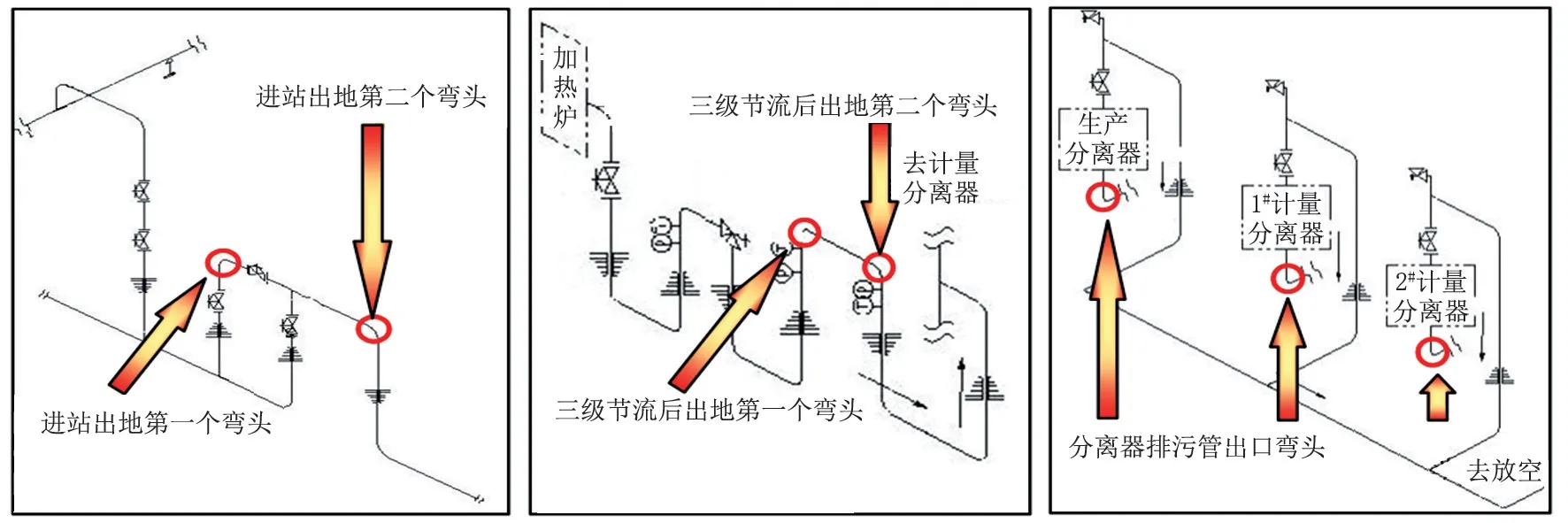

由于弯头减薄最为严重,对此进行了重点分析,从弯头的流场分布图(图2)可以看出,沿流动方向的外弧由于流体的惯性作用,流速最大,受到的冲刷腐蚀也最大,从而造成弯头比直管段腐蚀严重[2]。

图2 弯头流场分布图Fig.2 Distribution of elbow flow field

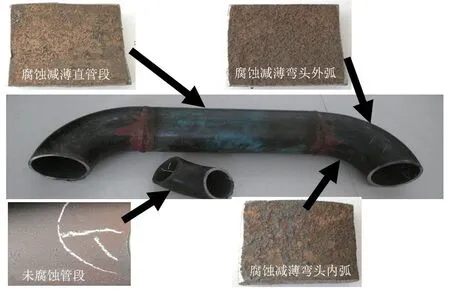

对减薄比较严重的管段进行分析(图3),直管段相对弯头腐蚀稍轻,发生部分腐蚀,腐蚀产物膜疏松且清晰可见,弯头处的实际腐蚀比较严重,能看出明显的点蚀和坑蚀现象。

图3 腐蚀管段实际腐蚀情况Fig.3 Actual corrosion status of corroded pipe section

1.2 加热炉盘管普遍腐蚀,存在严重安全隐患

从加热炉盘管的外表面(图4)看,主要发生的为均匀腐蚀,但伴随着一定数量的局部腐蚀,最大腐蚀深坑达到3 mm,腐蚀比较严重。分析原因,可能为残存在加热炉炉水中的碳酸盐在长期运行条件下会分解为CO2和氧化物,而CO2在高温和水的条件下对加热炉的盘管造成了腐蚀。

图4 加热炉盘管外表面腐蚀情况Fig.4 Corrosion on the outer surface of heating furnace coil

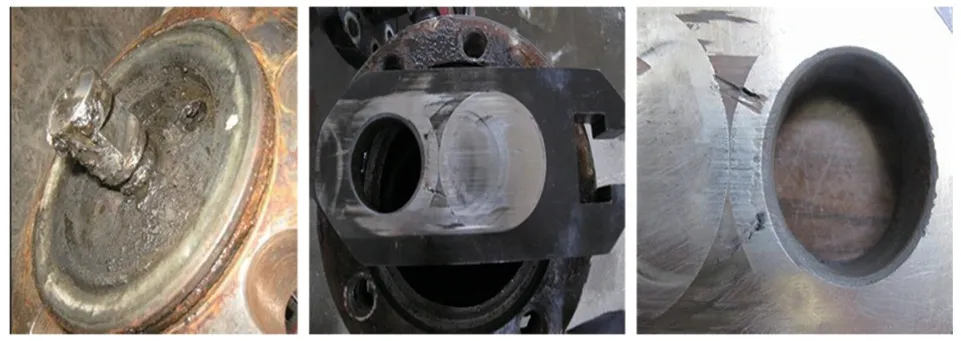

从盘管的内壁(图5)进行观察,每条盘管都存在着严重的坑蚀现象,部分盘管在大小头变径处腐蚀非常严重,尤其是腐蚀最为严重的A区块气井加热炉盘管腐蚀最为突出。

图5 加热炉盘管内表面腐蚀情况Fig.5 Corrosion on the inner surface of heating furnace coil

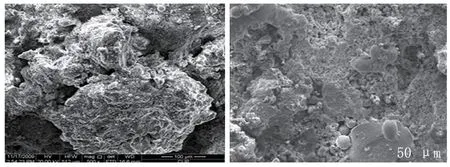

从盘管的电镜图(图6)来看,腐蚀产物膜都比较疏松,腐蚀介质能够轻易地到达金属的表面,成为电化学反应的阳极,而腐蚀介质难以到达的部位则作为电化学反应的阴极,这种小阳极、大阴极的腐蚀将使金属在较短的时间内形成特别严重的局部腐蚀。

图6 加热炉盘管电镜图Fig.6 Electron micrograph of heating furnace coil

C-1井曾经发生盘管泄漏,盘管表面有非常明显的裂纹(图7),对裂纹进行金相分析(图8),所有的裂纹都源于金属的内表面,呈树枝状,扩张走向的趋势比较明显,有很多的分叉和二次裂纹,属于比较典型的应力腐蚀开裂的特征。通过与其他气井对比生产参数,唯独该井的氯离子浓度较高,达到了15 000 mg/L 以上,因此推断为氯离子引起的应力腐蚀开裂。

图7 C-1井加热炉盘管腐蚀泄漏情况Fig.7 Corrosion and leakage status of heating furnace coil in Well C-1

图8 裂纹微观形态Fig.8 Crack morphology

通过上述分析,加热炉盘管腐蚀主要有以下几个原因:①CO2分压大于0.26 MPa,超过严重腐蚀分压界限;②加热炉内温度超过50 ℃,处于强腐蚀温度区间;③大小头和盘管弯头流速达到6 m/s,冲蚀严重。

1.3 阀门堆积杂质多,冲刷腐蚀严重

阀门堆积大量杂质(图9),一方面造成密封面的冲刷腐蚀,另一方面使得阀门在开启或关闭的过程中对密封面造成磨蚀。

图9 阀门腐蚀情况Fig.9 Valve corrosion status

2 主要腐蚀因素分析

经过两年多的室内实验、现场腐蚀监测及油管实际检测发现:该油气田的腐蚀是多种因素共同作用的结果[3-7]。

2.1 CO2含量

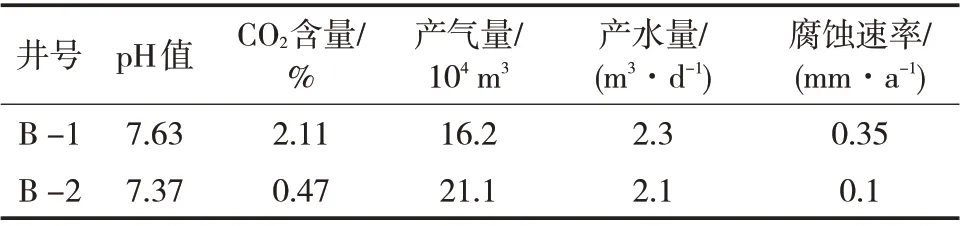

在其他生产参数相似的条件下,B-1 井的CO2含量高,腐蚀速率(表2)也明显大于B-2井,CO2含量(体积分数)成为主要腐蚀影响因素。

表2 不同CO2含量腐蚀监测数据Tab.2 Corrosion monitoring data of different CO2 content

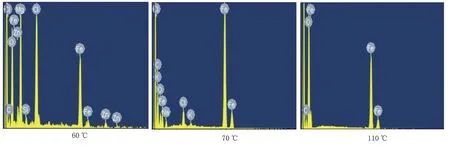

井下管柱60 ℃和70 ℃腐蚀产物主要为碳酸盐和氯化物,110 ℃时主要为碳酸盐(图10),说明气井主要发生的CO2腐蚀,CO2含量是影响同一区块腐蚀的主要因素。

图10 气井井下腐蚀产物成分Fig.10 Composition of downhole corrosion products of gas wells

2.2 流速

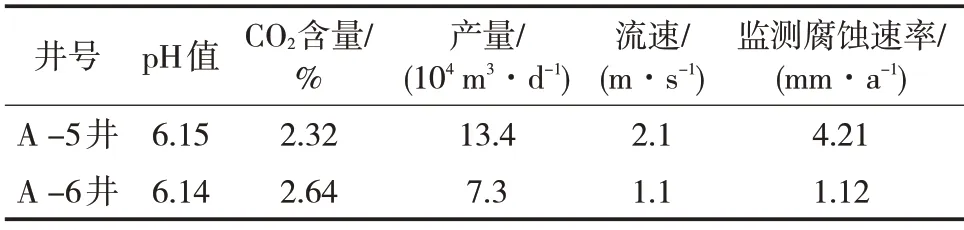

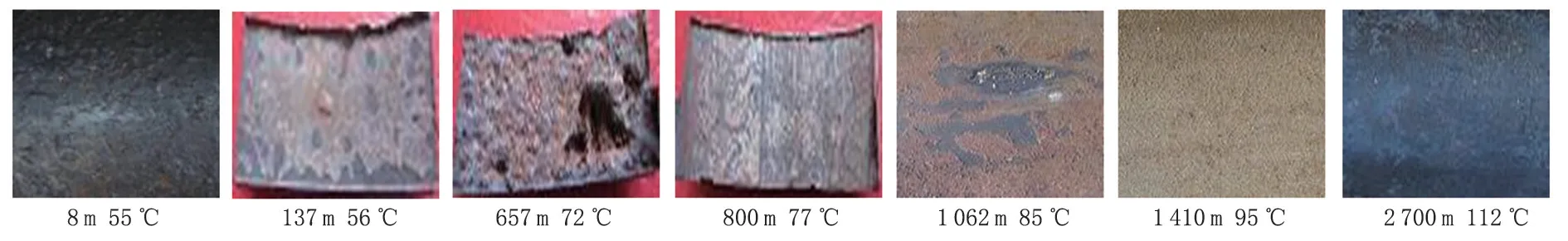

通过在井口安装腐蚀监测挂片,对于不同的气井(表3),产气量的大小决定了腐蚀速率的差异,对于同一口井(表4),当产气量明显增大时,腐蚀速率也显著增大,说明流速是影响同一区块腐蚀的主要因素。

表3 不同气井腐蚀监测数据Tab.3 Corrosion monitoring data of different gas wells

表4 同一口井腐蚀监测数据Tab.4 Corrosion monitoring data of the same well

2.3 温度

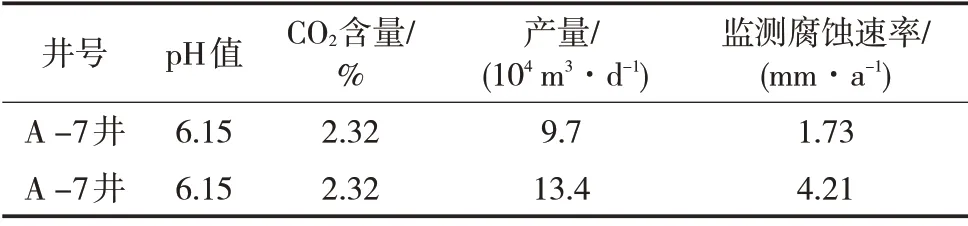

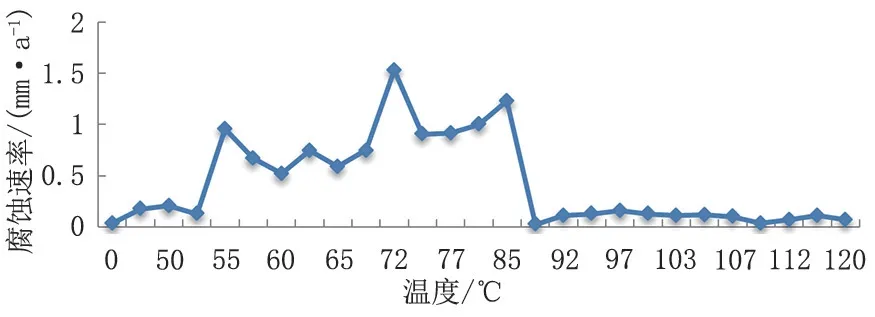

不同温度下气井更换的油管剖管后的腐蚀状况见图11,通过对腐蚀速率的测算,能够绘制出实际的腐蚀速率与温度和深度的关系曲线(图12)。由曲线可以看出:在53 ℃~88 ℃范围内腐蚀最为严重,温度大于88 ℃腐蚀速率会大幅降低,说明温度是影响同一口井腐蚀程度的主要因素。

图11 不同温度、深度油管实际腐蚀片段Fig.11 Actual corrosion segments of oil pipes at different temperatures and depths

图12 油管实际腐蚀速率与温度的关系曲线Fig.12 Relationship curve of actual corrosion rate and temperature of oil pipe

2.4 pH值

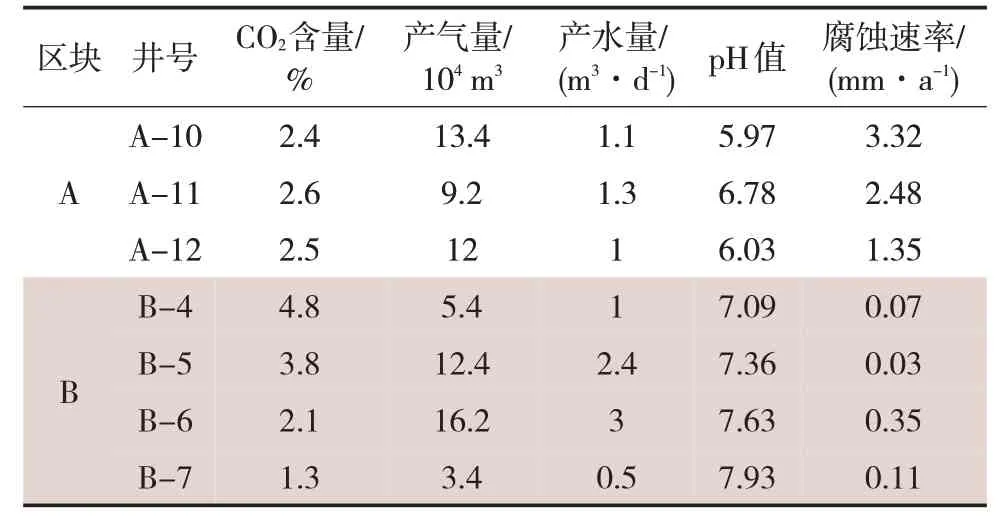

从井口监测的数据(表5)来看,A区块的pH值一般都小于7,腐蚀速率在1 mm/a 以上,而B区块的pH 值一般都大于7,腐蚀速率在1 mm/a 以下,说明pH 值是影响不同区块腐蚀的主要因素。在众多气井腐蚀因素杂乱的条件下,能根据pH 值的大小初步判断气井的腐蚀速率,可以作为新区块开发时防腐工作的参考。

表5 井口腐蚀监测数据Tab.5 Wellhead corrosion monitoring data

2.5 氯离子

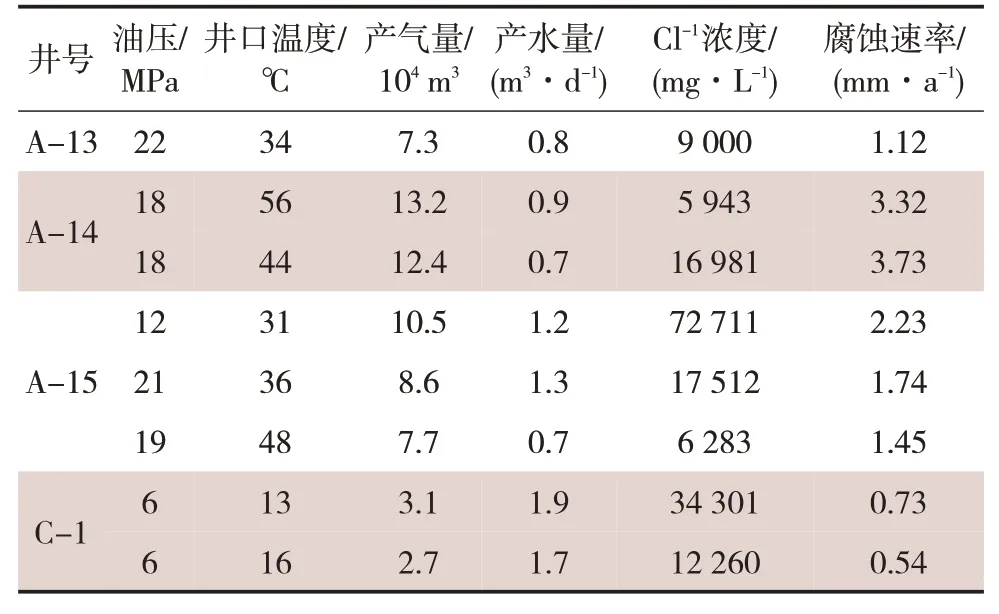

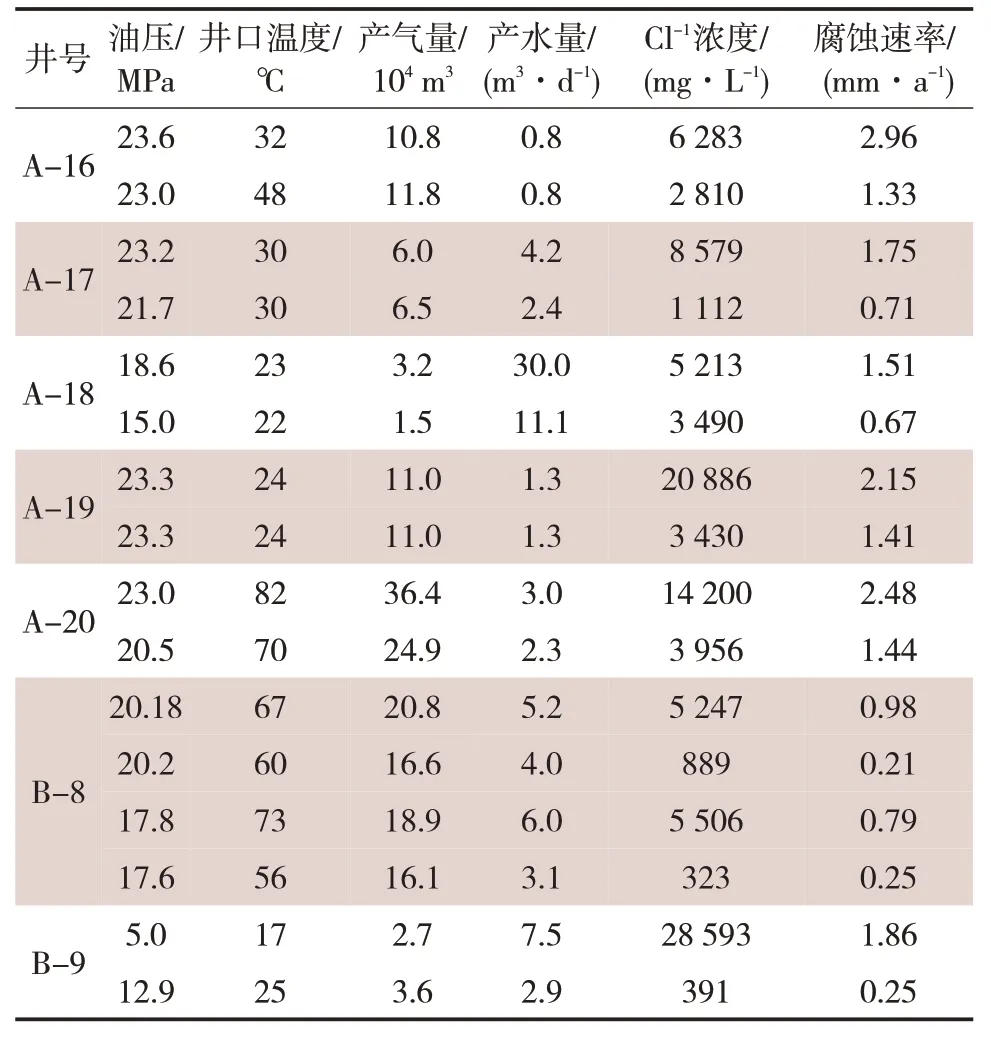

氯离子容易破坏金属表面的钝化膜,从而对金属造成非常严重的局部腐蚀。通过对该油气田氯离子含量的统计,有4 口气井的氯离子含量常年较高,是油气田腐蚀最为严重的井;有7口井的氯离子含量波动较大,有时能达到10 000 mg/L 以上,这些井的腐蚀比较严重。可见氯离子的含量与气井的腐蚀存在着非常密切的关系(表6、表7),是不可忽视的因素。

表6 氯离子含量常年较高气井Tab.6 Gas wells with high chloride ion content throughout the years

表7 氯离子含量波动较大气井Tab.7 Gas wells with large fluctuation of chloride ion content

3 防腐技术措施

目前国内采用的防腐措施大致可分为缓蚀剂防腐和耐蚀材质防腐两类,这2项技术在该油气田都有应用,而且起到了较好的防腐效果[8-9]。

3.1 缓蚀剂防腐措施

缓蚀剂按作用机理方式可分为薄膜剂和钝化剂两大类。薄膜剂主要有胺类,如伯胺、仲胺、聚胺、硫化物、磷化物等,可在金属表面和腐蚀介质之间形成一不可渗透的阻挡层;钝化剂主要有钒酸盐、铬酸盐等,主要在金属表面形成一保护性氧化层起抗腐蚀作用。

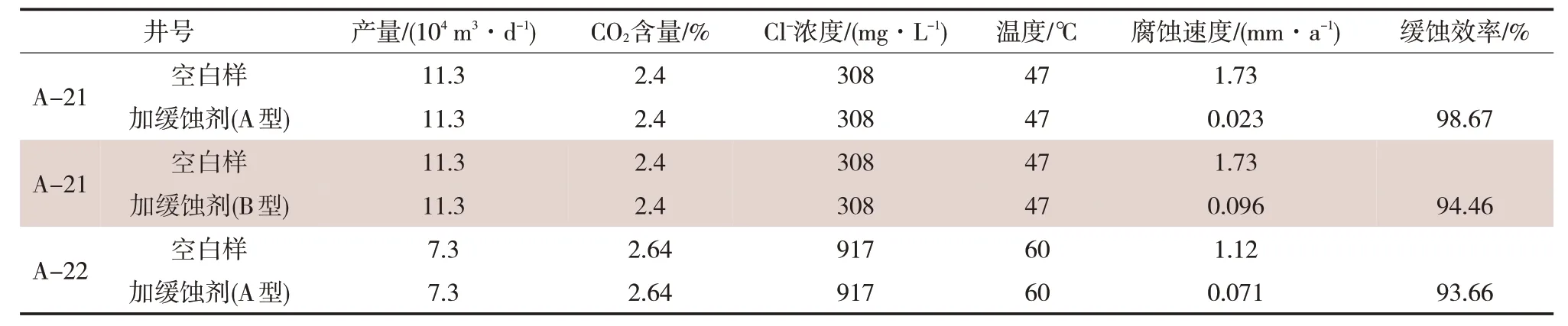

该油气田应用的缓蚀剂为薄膜剂类型,先试用了2种水溶性的缓蚀剂(表8),通过现场试验,缓蚀效率均达到90%以上。

表8 水溶性缓蚀剂性能评价现场试验数据Tab.8 Field test data of performance evaluation of water soluble corrosion inhibitor

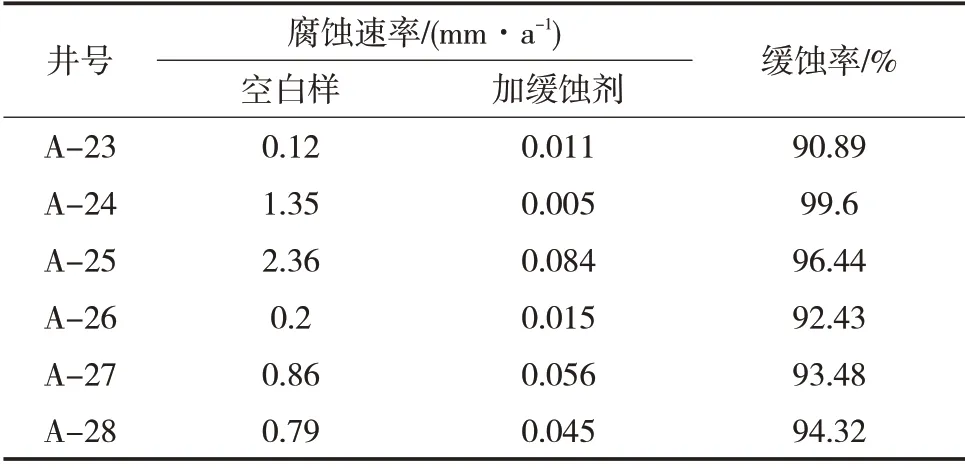

试验使用油溶性缓蚀剂(表9),采取在气井井口安装挂片方式进行缓蚀剂效果评价。挂片安装30 天后取出,表面形成油性膜体,挂片仍具有崭新的金属光泽(图13),根据标准GB/T 23258—2020《钢质管道内腐蚀控制规范》,将点腐蚀腐蚀速率控制在0.13 mm/a以内。

图13 缓蚀剂加注前后监测挂片腐蚀对比情况Fig.13 Corrosion comparison of monitoring hanging piece before and after adding corrosion inhibitor

表9 油溶性缓蚀剂性能评价现场试验数据Tab.9 Field test data of performance evaluation of oil soluble corrosion inhibitor

从现场试验情况看,缓蚀剂起到了很好的防腐效果,达到现场应用要求。通过推广应用,可有效降低腐蚀速率,延长油气井管柱和管道寿命,减少安全隐患。

3.2 耐蚀材质防腐措施

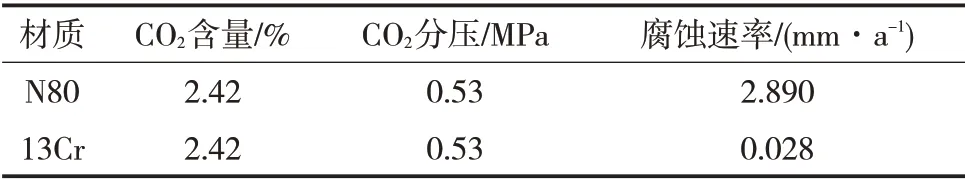

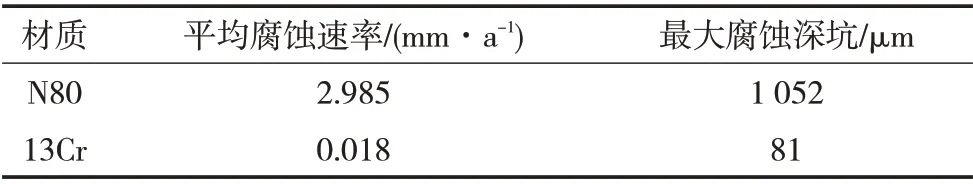

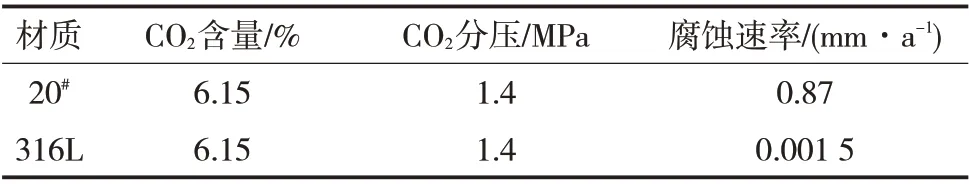

进行2项现场试验:①对13Cr材质和N80材质进行了挂片监测以及短接检测,13Cr材质腐蚀速率约为N80 材质的1/100(表10、表11);②对20#钢材质和316L 不锈钢材质进行了挂片测试,316L 不锈钢材质腐蚀速率约为20#钢材质的1/500(表12)。

表10 13Cr材质和N80材质挂片试验数据Tab.10 Test data of 13Cr material and N80 material hanging pieces

表11 13Cr材质和N80材质短接试验数据Tab.11 Short circuit test data of 13Cr and N80 materials

表12 20#钢材质和316L不锈钢材质挂片试验数据Tab.12 Test data of 20#steel and 316L stainless steel hanging pieces

根据316L 不锈钢材质在实际中的应用情况来看,对于高含CO2、氯离子浓度较低的气质,316L材质可以满足该油气田防腐要求。对于高含CO2、氯离子浓度较高的气质,当温度低于50 ℃时,316L 材质仍然可以满足防腐要求;当温度接近或高于50 ℃时,应选用双相不锈钢,通常以2205 钢为代表。

3.3 防腐管柱优化

采用13Cr油管+插入式防腐封隔器,封闭油套环空,注入环空保护液,实现油套管防腐。由于封隔器完全封闭了油套环空,产出气不再与产层上部套管接触,因此上部套管不再受CO2腐蚀影响,同时封隔器及井下管柱采用13Cr 防腐材质管材,可降低腐蚀程度。

3.4 防腐措施优选

通过近10 年的防腐实践,针对地面集输系统,在CO2分压达到0.2 MPa 以上流程中,优先选择耐蚀材质做到本质安全,为进一步降低投资费用,可考虑应用普通碳钢内衬316L 不锈钢材质,同时加强腐蚀监测技术手段,在必要时辅助加注缓蚀剂延缓腐蚀;在CO2分压低于0.2 MPa 流程中,可采用普通碳钢材质,在实际生产中根据腐蚀监测结果配合加注缓蚀剂进行防腐。针对井下管柱环境,CO2分压达到0.2 MPa 以上单井,优先选择13Cr 耐蚀材质。为进一步降低投资费用,可考虑13Cr+普通材质组合管柱,即在井下温度高于100 ℃的深度应用普通材质油管,在井下温度低于100 ℃的深度应用13Cr材质,配合缓蚀剂套管加注油管返出,达到防腐目的[10]。

按照管道和站场完整性管理的要求,定期开展检测,根据检测结果制定防护对策,一般采取更换、定期监测检测或多种防腐措施相结合的方式消除安全隐患。

4 结论及认识

(1)某油气田发生的腐蚀主要为CO2腐蚀,氯离子在一定程度上加剧了腐蚀。

(2)井下管柱的腐蚀监测表明,腐蚀温度区域主要集中在53~88 ℃,88 ℃以上基本不腐蚀,因此可通过优化设计组合油管进行防腐,在腐蚀程度高的区域,采用耐蚀程度高的管材。

(3)接转站的腐蚀薄弱位置主要集中在进站的2 个直角弯头、加热炉盘管、三级节流阀及阀后U型弯头、轮换计量阀组、分离器的进气和排污弯头,对于这些易发生腐蚀的位置,将重点进行腐蚀监测,定期进行腐蚀检测,出现安全隐患时及时进行整改,保证接转站安全运行。

(4)高含CO2油气井的腐蚀规律还需要进一步深入认识,应重视检测试验研究方法,尤其是井下管柱腐蚀程度检测技术,只有在明确了井下管柱的腐蚀状况后,才能针对性地采取措施,确保油气井安全生产。