智能巡检机器人在漳村煤矿的应用

2021-09-21董永路

董永路

(潞安集团漳村煤矿自动化中心,山西 长治 046032)

引言

漳村煤矿的原煤提升主要依靠主运皮带,皮带巷巡检依靠人工,既费时费力、工作环境差,同时还存在安全风险[1]。因此,亟待开展智能巡检技术研究,用机器来辅助人工巡检或者代替人工巡检,实现有效、可靠巡检,这样一方面可以降低煤矿用工酬劳,达到减本增效的目的,另一方面还可以提高煤矿的本质安全管理。

1 智能机器人巡检系统介绍

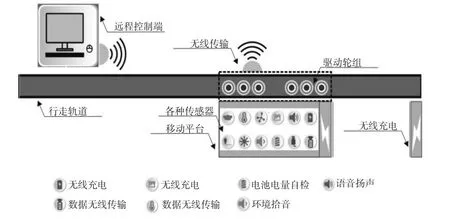

漳村煤矿安装了一套皮带智能机器人巡检系统,安装位置为480 皮带巷,覆盖范围为480 煤仓和480 上仓皮带及480 皮带一段,覆盖巷道总长度为1 100 m。系统设备包括:轨道、轨道附件、吊索、移动巡检本体、矿用本安型移动巡检子站、矿用本安型电源箱、充电桩、地面控制中心、地面通讯附件。系统的组成示意图如图1 所示,系统在巷道的安装如图2 所示。

图1 系统整体示意图

图2 巷道安装示意图

2 智能机器人巡检系统安装施工方案设计

本次系统安装分三个部分,打设轨道吊点,挂设机器人吊轨,安装巡检机器人、移动巡检子站、充电桩、地面控制中心。施工现场具体参数如下:

1)机器人轨道:每组长6 m,重65 kg,固定方式为三个吊点固定(吊点位置可调),吊点间距为3 m。

2)巡检装置:重15 kg,安设于轨道上巡逻,机器人底部平面距皮带架不低于0.5 m。

3)巡视范围:480 煤仓、480 上仓皮带、480 皮带一段。

4)轨道距皮带位置:轨道安装在行人侧,距皮带架水平距离0.4 m,垂直距离不小于0.8 m。

2.1 打设轨道吊点

施工时,吊点采用Φ18 mm×2 000 mm Q235 或者Φ16 mm×2 000 mm Q235 圆钢锚杆在顶板打设,均带350 mm的反麻花头,外露0.1~0.2 m,锚固方式为采用一支K2360 树脂药卷锚固。

本巷道锚杆打设时以皮带架为基准,锚杆成直线打设,与皮带架水平距离为0.4 m。其中有两处特殊地点打设方式如下:

1)上仓皮带300 m 处,即一号横贯过人桥。围绕过人桥东、西、南三侧各打设三根锚杆,间距均匀,东西侧锚杆所成直线与过人桥护栏水平距离为0.4 m。过人桥南侧锚杆所成直线与过人桥水平面南侧边缘水平距离为1 m。

2)480 皮带一段540 m 处过人桥。过人桥东、西侧各打一根锚杆,锚杆与皮带架水平距离0.4 m,与过人桥护栏水平距离为1 m。过人桥北侧打两根锚杆,锚杆成直线与皮带架水平距离为1.3 m,两根锚杆间距参照过人桥宽度。

2.2 挂设机器人吊轨

2.2.1 轨道连接过程

1)轨道上侧通过夹块、夹块片、螺栓等,连接与G80 级Φ8×40 矿用圆环链连接。

2)调节轨道配合夹块用M10×30 螺栓组合套装紧固,顶侧用卸扣(载重3.25T)与Φ8×36 mm 矿用圆环链连接外,还要进行紧固。

3)吊链采用Φ8 mm×36 mm的椭圆环链,吊链铅垂偏角不得大于60°。

4)轨道距离皮带架的平均垂直距离设定为80 cm,特殊地点可适当调节。

5)每根轨道固定两个夹块,夹块距离轨道末端1.5 m,即两个夹块相距3 m。

6)两根轨道的连接部位夹块必须固定牢靠,需要装满7 个螺栓。

7)不能使用有明显损坏或缺陷的轨道。

8)轨道表面必须平整,有突出的部分必须予以剔除。

9)机器人宽度为30 cm,现场安装时需清除轨道两侧障碍物,使得机器人能够在轨道上正常走行。

2.2.2 轨道铺设质量要求

1)轨道接头平整度:水平、垂直偏差均不得大于3 mm,下轨面接头轨缝不大于5 mm。

2)方向:肉眼直视,轨道无明显变形。

3)接头摆角允许偏差:水平不超过3°,垂直不超过5°。

2.3 安装巡检机器人、移动巡检子站、充电桩、地面控制中心

轨道吊点布置完成后,安装吊轨的同时进行巡检子站布置、通讯光缆敷设,巡检子站布置要求相邻巡检子站无遮挡,保证信号传输良好,巷道沿线需布置7 台巡检子站,并用一根8 芯光缆串接,后接入25 台联络变电所环网交换机,通过环网上传至地面控制中心。地面控制中心主机安装在皮带队队部,地面控制中心主机将通过传输线缆接入选矸小房环网交换机,实现井上、井下连通,充电桩安装于480 上仓皮带机头,接入127 V 电源供电。

3 智能机器人巡检系统功能

3.1 平面360°采集图像

巡检机器人搭载有红外网络摄像仪,对整个巷道皮带、线缆、风水管路、巷道积水等图像采集,通过井下环网,传输至地面控制中心上位机显示并存储。通过分析图像,可以确定设备是否存在异常、设备损坏程度、有无违规操作人员,进而产生语音报警,确认是否需要停机检修以及其他等情况。分析报告可以生成报表存储到上位机。

3.2 现场环境的监测

包括对巷道内烟雾、甲烷、一氧化碳、氧气、硫化氢等气体监测和温度监测,地面上位机软件可以显示实时数据。

3.3 仪表数据的采集

巡检机器人能自动读取仪器、仪表、指针、LED显示屏的数据,并能生成报表。

3.4 声音和温度的采集

若设备运行过程中出现故障,故障部位往往产生较明显的声音异常,通过对采集的声音进行自动分析,判断设备是否异常。设备运转过程中的故障点会存在局部温度过高的现象(软件上设置报警上限参数),红外温度传感器能快速检测发现损坏设备的位置。

3.5 双向对讲

地面主机可与井下巡检机器人进行对话和播放语音。

3.6 无线充电

巡检机器人采用锂电池供电,充电过程中感应充电桩线圈,无需接触。多功能巡检机器人8 h 内全程往返巡检2 次,充电时长设定为1.5 h,满电量续航里程为2 000 m。

3.7 皮带跑偏检测

通过摄像仪配合特定算法检测皮带是否跑偏,并产生图像及声音。出现故障时,监测器可及时报警。

3.8 托辊及滚筒的故障检测

通过定点拍摄、声音异响识别、热成像超温测量检测滚筒与皮带之间是否有杂物,轴承座及滚筒转动时振动及声音异常情况,轴承座温度异常情况,托辊因轴承损坏造成局部温度异常情况。

4 效益计算

漳村矿皮带队有两个生产班和1 个检修班,平均每个班每部皮带巡检人员1 人,即1 个圆班3 个巡检工人。

巡检机器人的应用可以替代人工巡检,并实时有效地监控皮带及巷道状况。按照每个皮带检修工人每年工资10 万元来算,每年减少开资10×3=30万元,该系统设备平均使用寿命约为8 年,项目成本80 万元,总计每年节约成本30-(80÷8)=20 万元,8 年共节约成本160 万元。

皮带巡检机器人代替人工巡检,可以避免皮带损坏停产造成的经济损失,最大限度地提升了漳村煤矿的安全效益。

5 结语

皮带巡检机器人系统配置高效实时的移动巡检设备,能及时查找并发现故障源,避免事故扩大,降低人员劳动强度和劳动风险,大大提高了矿井的安全效益及经济效益。