MG2-70325-BW型采煤机螺旋滚筒磨损情况研究

2021-09-21胡跃飞

胡跃飞

(山西霍尔辛赫煤业有限责任公司,山西 长治 046699)

引言

随着我国对煤炭资源需求量的增大,煤矿开采条件更加恶劣,所面临的地质条件更加复杂,对于采煤机械的工作性能有了更进一步的提升要求。采煤机是实现煤炭物料剥落的机械设备,其通过螺旋滚筒的圆周运动,不断地将煤炭物料切落和装载至刮板输送机中。螺旋滚筒面临恶劣的地层条件,在工作过程中受到了较大的载荷力和载荷波动,尤其是包含有硬质石块的薄煤层对螺旋滚筒的结构产生了磨损的不利影响[1]。当螺旋滚筒的磨损情况较为严重时,将降低切削的效率,甚至会出现工作失效的情况,由此给煤矿企业带来较大的人力和物力损失。如何延缓螺旋滚筒的磨损速度和提升螺旋滚筒的使用寿命是煤炭开采工艺过程中的一个关键问题。MG2-70325-BW型采煤机是目前工程中较常见的采煤机型号。通过有限元仿真技术,对该型号采煤机在不同转速和螺旋叶片升角的工况条件下影响螺旋滚筒磨损的规律进行了研究。采用金属磨损仿真的专业软件——EDEM 对螺旋滚筒的磨损情况进行仿真分析[2]。该研究成果为采煤机螺旋滚筒的结构设计优化提供了依据。

1 螺旋滚筒磨损机理

1.1 螺旋滚筒破岩过程分析

螺旋滚筒通过截齿对煤炭进行切削,截齿的安装及材料的选型至关重要,且对螺旋滚筒的工作性能有很大的影响。截齿破岩主要分为四个阶段,分别为变形阶段、裂纹形成、裂纹发展、煤岩崩落[3]。岩石受到截齿的作用力后,由弹性变形阶段发展到塑性变形阶段,该阶段称为变形阶段。随着截齿运动和作用力的增加,岩石发生了剪切破坏,由产生裂纹并逐渐发展到裂纹的形成,当煤岩内部材料黏接力无法支撑作用力时就发生了崩落。

1.2 螺旋滚筒磨粒磨损分析

螺旋滚筒的磨损性质可视作磨粒磨损状态,截齿的磨损过程也属于机械磨损中的磨粒磨损。当截齿遇到表面凹凸不平的煤岩材质时,会发生表面材料的脱落。同时螺旋滚筒的叶片受到了煤炭掉落的质量冲击时,也会在叶片表面发生切向的材料剥落现象。上述现象均属于磨粒磨损,但是磨粒磨损由多种形式产生,主要分为微观切削、疲劳破坏、压痕三种机理。磨粒磨损受到磨粒机械特性、金属表面光滑程度和材料硬度等因素的影响。其中磨粒机械特性与螺旋滚筒的整体结构设计有关,尤其是叶片螺旋升角对螺旋滚筒截齿排布有很大的影响[4]。

2 螺旋滚筒截割仿真计算分析

2.1 三维模型建立

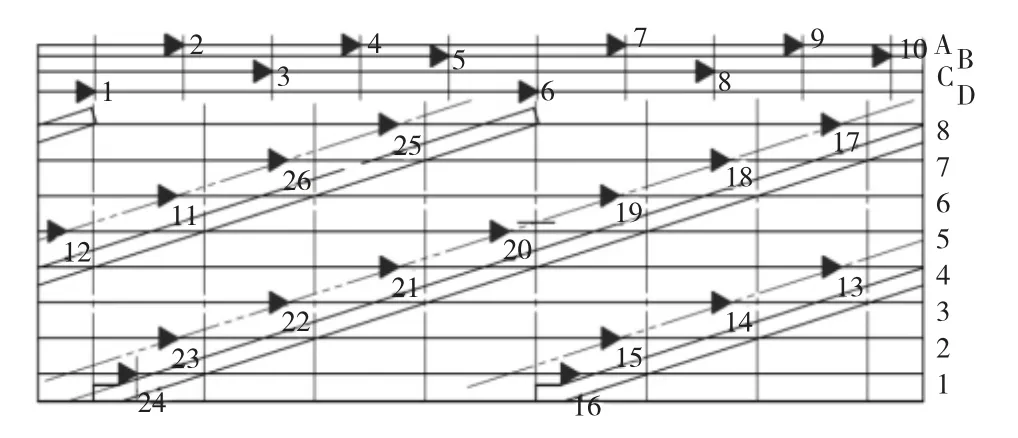

首先将MG2-70325-BW型采煤机的螺旋滚筒截齿排布设计进行数字化编号管理,其中截割直径为850 mm、深度为650 mm[5]。将局部的截齿排布编号由1~24 进行排列,如图1 所示。

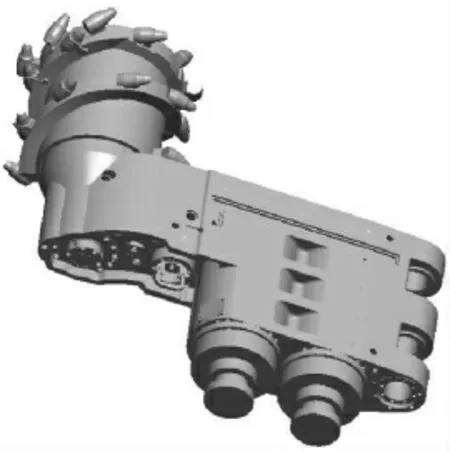

通过Pro/E 软件进行命令操作,根据图1 截齿排布形式生成螺旋滚筒的三维模型图,并将螺旋滚筒部分与采煤机其他零部件进行装配,生成截割部分的装配图,如下页图2 所示。

图1 截齿排列编号示意图

图2 螺旋滚筒三维模型图

截割部分的三维模型图去除了零碎部件及对受力影响不大的构件,提升了仿真计算的效率,并减小了网格划分时出现的网格单元畸变率。

2.2 仿真参数及边界条件设定

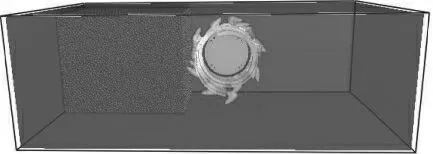

对螺旋滚筒进行仿真前处理,主要对各部件的材料属性进行定义并划分网格。以坚固砂岩作为地质条件,密度为2 700 kg/m3、弹性模量为8 100 MPa、泊松比为0.24、坚固性系数为12.2[6]。将煤岩设置为颗粒形态,建立离散元仿真模型,颗粒半径为12 mm、接触半径为14 mm、黏结半径为12 mm。同时对螺旋滚筒进行网格划分,采用六面体8 节点网格单元。根据实际情况,将大地的边际设置为无反射边界条件,模拟大地无限大的现实情况。设置仿真区域大小为1 200 mm×1 800 mm×3 600 mm,给定螺旋滚筒初始转速80 r/min,叶片螺旋升角的初始角度14°,如图3 所示。

图3 螺旋滚筒仿真模型示意图

2.3 磨损情况分析

采用EDEM 仿真软件对螺旋滚筒切削煤炭的过程进行分析计算,得到螺旋滚筒的磨损图,如图4所示。

由图4 可知,螺旋滚筒的磨损主要发生在截齿部位,尤其是截齿的齿尖磨损情况最为严重,其次在齿尖与齿身的连接处发生了磨损现象。由于螺旋滚筒的截齿呈一定的排布方式,与结构的叶片升角有关。为了延缓截齿的磨损速度,需对螺旋滚筒的叶片升角和转速进行优化。

图4 螺旋滚筒磨损云图

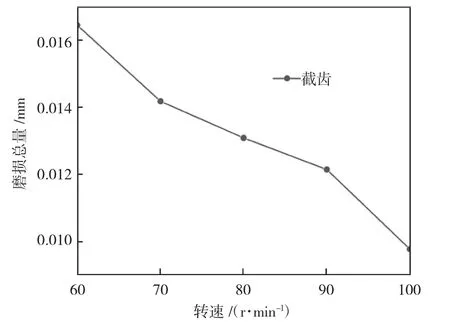

3 螺旋滚筒转速对磨损量的影响

分别选取螺旋滚筒的转速为60 r/min、70 r/min、80 r/min、90 r/min、100 r/min 作为转速对比分析数据。按照2.2 节的边界条件和运算参数对螺旋滚筒依次进行计算,得到螺旋滚筒每一颗截齿的磨损量,并计算出截齿的总磨损量。当转速由60 r/min 增加到100 r/min 时,截齿磨损总量分别为0.016 34 mm、0.014 17 mm、0.013 08 mm、0.012 14 mm、0.009 77 mm。经计算,每增加10 r/min,相比前一个转速条件下的磨损量分别下降14.8%、7.8%、7.1%、19.9%,转速由90 r/min 增加到100 r/min 时磨损量下降19.9%,如图5 所示。

图5 转速与磨损量关系示意图

通过计算证明,转速与截齿的磨损量呈反比例关系,随着转速的增大,磨损量将变小。在实际工程中应用该理论时,应在合理安全的范围内,尽可能地提高螺旋滚筒的转速。

4 叶片螺旋升角对磨损量的影响

叶片螺旋升角与叶片的装煤能力在理论上呈正比,但升角过大使叶片带煤能力增加,导致部分煤流在叶片内循环而使装煤效果降低,因此叶片螺旋升角应该根据滚筒直径大小和叶片头数进行选择。

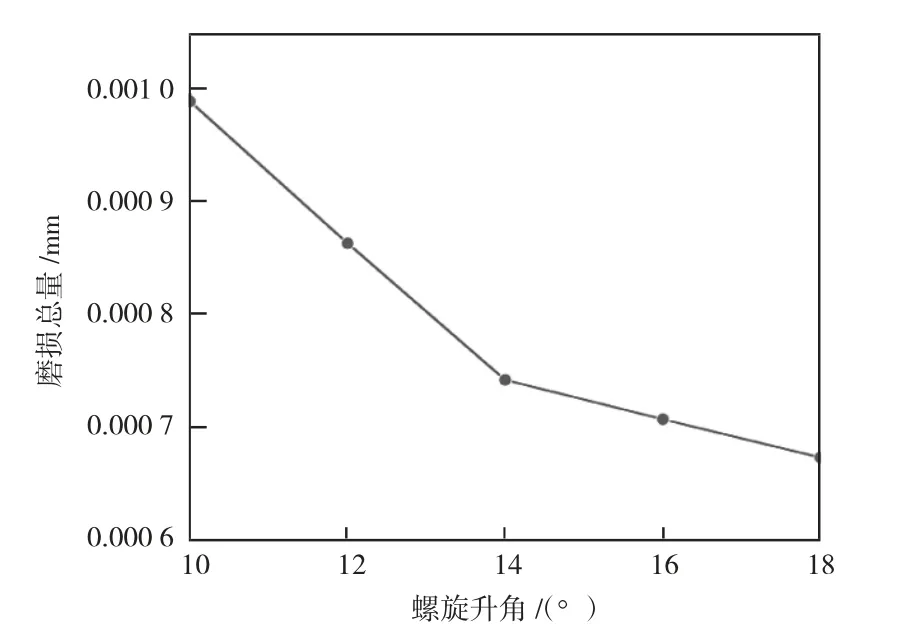

由下页图6 可知,当叶片螺旋升角由10°增加到18°时,叶片磨损量分别下降了12.8%、14.1%、5.0%、10.2%。因为叶片螺旋升角过小时筒运煤能力弱,截落的煤块在叶片内部出现重复破碎的现象,使得叶片与煤块撞击和摩擦次数增大造成磨损加剧。随着叶片螺旋升角增大,被截落的煤块获得更大的轴向速度,使抛煤效果和滚筒的运煤能力增强,因此落入叶片内的煤流量减少,降低了叶片与煤粒之间的摩擦而使得叶片的受载及磨损量下降。螺旋升角在大于14°时,叶片磨损量的下降趋势开始减缓,这是由于在其他因素不变时螺旋升角的增大对增加叶片的轴向抛煤能力是有一定限制性的。

图6 叶片螺旋升角与磨损量关系示意图

5 结语

针对矿井采煤机在工程应用中出现的磨损问题进行了深入研究。采用 EDEM 软件对MG2-70325-BW型采煤机螺旋滚筒的磨损进行了仿真计算,得到了螺旋滚筒的转速和叶片螺旋升角与磨损量之间的数量关系。在工程实际应用中,应适当地提高滚筒转速和叶片的螺旋升角,以延缓截齿及叶片的磨损速率,延长螺旋滚筒的使用寿命,并且能够提升开采煤炭过程中的经济性和机械稳定性。