基于数值分析的掘进机刀盘载荷特性研究

2021-09-21徐盛

徐 盛

(晋能控股煤业集团大斗沟煤业公司机安队,山西 大同 037000)

引言

国民经济的快速发展对能源的需求也越来越大。煤矿掘进的快速高效是影响整个煤矿开采效率的关键,悬臂式掘进机作为井下巷道综掘施工的主要设备,其载荷分布及动力分配是否合理,直接关系到设备的稳定可靠运行,同时也直接关系到井下安全生产及煤矿的高效运行。掘进机截割刀盘直接参与掘进过程中的煤岩截割,其载荷特性能直接反映出掘进机的截割性能和工作状态,因此,对掘进机截割刀盘的载荷特性分析具有重要的意义。

1 刀盘静态载荷分析

截割刀盘的截齿直接进行煤岩截割,其工作载荷通过截齿传递至截割刀盘,因此,要对截割刀盘的载荷特性分析,首先从截齿载荷分析入手。

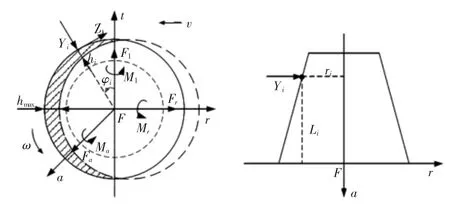

刀盘钻进工况时,各截齿受力均匀,截割刀盘受力较为简单。在横向截割时,单侧截齿受到挤压力及摩擦力的作用,根据力线平移原理[1],将各截齿所受合力等效至刀盘回转中心,即可得到横向掘进过程中,截割刀盘的瞬时载荷。刀盘截割受力关系如图1所示。

图1 截割刀盘受力关系图

刀盘受到的载荷为:

式中:φi为第i 个截齿的位置角;ri为第i 个截齿的截割半径;n 为参与截割的截齿个数。

由于截齿的位置角φi在截割刀盘运动过程中是个变量,在计算时,各截齿位置角均以刀盘上某一截齿所处的位置为参考进行定义[2]。截割刀盘载荷计算流程如图2 所示。

图2 刀盘载荷计算流程图

2 刀盘载荷仿真分析

根据上述横向截割工况时刀盘的受力分析,对该工况进行建模。由于截齿相对于煤岩的截割断裂形变小,其自身应变可忽略不计,采用RIGID 刚体材料截齿进行赋值,刀盘采用钢材赋值[3],由于煤岩属于非均值的各项异形材料,且其在各方向上又表现出一定的随机性,因此,对煤岩材料赋予MAT_DRUCKER_PRAGER 材料,同时对煤壁定义为弹性材料。截割刀盘工作过程为剧烈碰撞、振动的过程,因此采用SOLID164 单元、MASS166 单元等对适用于较大形变或材料失效的不规则几何体结构的单元进行网格划分。为了缩短仿真求解时间,采用单点积分算法进行煤壁边界分析。煤岩结构整体初始块为规则形状,采用六面体网格,截割刀盘形状较为复杂,采用四面体网格,同时对截齿部分进行智能加密网格。根据上述分析,对刀盘横向截割工况进行有限元模型建立,设置煤壁外侧不参与截割面六自由度约束,同时将其设置为无反射边界。对上述模型进行求解,得到截割刀盘应力云图及刀盘各向载荷数值,具体仿真结果如图3 所示。

图3 横向截割工况仿真结果

对上述仿真过程中截割刀盘的合力及三个方向的分力进行提取,得到刀盘载荷随时间变化如图4所示。

图4 截割刀盘载荷时变曲线

根据上述有限元仿真分析,截割刀盘所受载荷在较大范围波动,最大合外力达到672 kN,X 向最大载荷为662 kN,Y 向最大载荷为391 kN,Z 向最大载荷为571 kN。

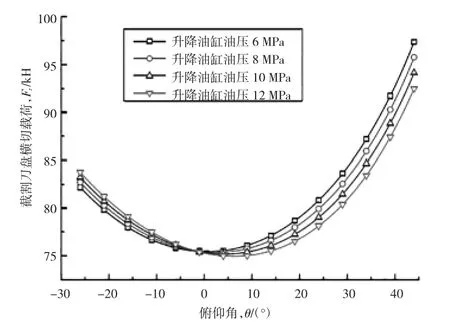

在横切工况下,截割刀盘的举升载荷及纵向载荷可通过液压缸的缓冲作用进行减震[4],而横切力波动将较大幅度地影响设备整机的力学性能[5],因此对横切力(即Y 向分力)进行滤波分析,截割刀盘转动过程中,横切载荷整体呈现正弦变化趋势,且波动幅度最大。通过调整截割刀盘的俯仰角及升降油缸的纵向进给载荷,对截割刀盘载荷变化进行分析。对俯仰角进行-26°~44°范围的变量赋值,分别取升降油缸为6 MPa、8 MPa、10 MPa、12 MPa 对应得进给载荷,得到截割刀盘横切载荷变化如图5 所示。

图5 截割刀盘横切载荷变化曲线

由图5 可以看出,当升降油缸提供的纵向进给载荷一定时,刀盘横切载荷随刀盘俯仰角θ 先减小后增加,载荷最小值出现在0°~5°之间,当俯仰角继续增大时,横切载荷急剧增加。进给载荷出现变化时,俯仰角与横切载荷变化的趋势不变,但在负角度区域和正角度区域,横切载荷与进给载荷间变化关系相反,但进给载荷对横切载荷的变化影响较小。

3 结论

1)对截割刀盘横切工况的受力关系进行分析,得到该工况下刀盘的各分载荷计算方法,并对刀盘载荷的计算流程进行了分析;

2)通过建立横切工况截割刀盘有限元模型,对该工况下截割过程进行仿真,得到了刀盘在初始输入条件下各向载荷的时变曲线,且各曲线均有较大幅值的波动;

3)对刀盘俯仰角横切载荷的影响进行仿真并提取其关系曲线,得到横切载荷最小值出现在俯仰0°~5°之间;

4)截割刀盘横切载荷与进给载荷在俯仰负角度区域和正角度区域变化关系相反,且进给载荷对横切载荷的变化影响较小。