液压支架自动化集中控制及试验应用

2021-09-21李宏

李 宏

(山西长治三元晋永泰煤业有限公司,山西 长治 047100)

引言

近年来,国内大中型煤矿大多采用了自动化的机械采煤设备和工艺[1],液压支架电液控制系统是煤矿综合化采煤设备的重要组成,是综采工作面的支护装置,为工作面的采煤机、运输机等机械设备和工作人员提供安全稳定的工作场合,同时也能实现液压支架的各种动作的自动控制,减少了现场人员的参与,极大地提高了采煤的效率,对煤矿的安全高效开采起着至关重要的作用[2]。目前,国内外的专家学者对液压支架控制系统开展了大量的研究工作,如英国早在20 世纪80 年代末就研发出世界上第一台液压支架电液控制装置[3],德国DBT 公司的PM4型、德国MARCO 公司的PM31型和JOY 公司的R320型[4]是国际上通用的三种控制系统,但是国外研发的控制系统仍无法实现自动化采煤作业;国内液压支架控制系统研究起步较晚,如神华集团和航天科技集团共同研制的电液控制器,满足控制器设计要求,虽然国内的电液控制系统取得了极大的研究进展,但目前尚无成熟的、可实际应用的自动化控制器产品。针对国内综采工作面电液控制系统的研究现状和迫切需求,本文在原有支架控制器的基础上[4],根据矿井的实际生产需求,重新优化设计了液压支架电液控制器的硬件结构,编写了相关的软件程序,并增加了自动化控制功能,实现顶板压力等参数的实时监控,将控制器应用于实际煤矿进行工业性试验,验证控制器的自动化效果及稳定性。

1 液压控制器的总体设计

1.1 总体设计方案

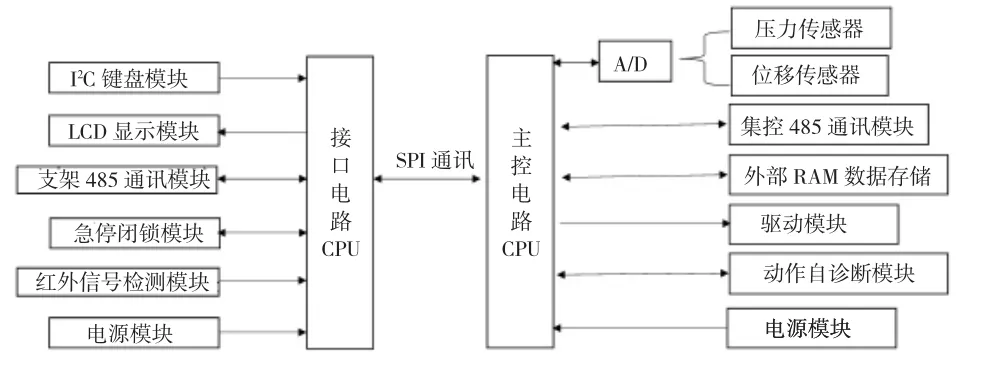

本文液压支架控制器的设计需满足数据采集、分析、处理以及命令执行,整体采用双CPU 和三总线相结合的结构,以C8501F020 单片机作为控制核心,接口电路和主控电路以模块化方式组成电路系统,相互协调完成控制器的各项功能。两个CPU 分别控制两个电路模块,其中接口电路的作用是进行人机互动,包括命令输入和运行状态显示,主控电路负责命令执行和数据采集,两部分电路由SPI 通讯连接;各个支架控制器间的通讯由接口电路中的RS485 模块负责。

1.2 硬件设计

如图1 所示,支架控制器的硬件部分由双核控制系统组成,接口电路CPU 分别控制键盘模块、显示模块、支架通讯模块、存储模块、检测模块、电源模块以及急停闭锁模块,主控电路CPU 控制压力和电流传感器、集控通讯模块、驱动模块、自诊断模块、电源模块和数据存储模块。

图1 液压支架控制器硬件结构

CPU 是支架控制器的核心部件,通过内部运行编译程序完成相应功能。根据控制器功能要求,分析CPU 所需的数据资源、扩展接口性能等,同时结合成本能耗等因素,选择控制芯片的型号为C8051F020单片机,并优化了接口电路和主控电路的内部资源,如下页表1 所示。

表1 主控电路和接口电路CPU 需要具备的硬件资源

1.3 软件设计

基于硬件电路各功能模块,本文编写了液压支架控制器的软件控制程序,该控制程序由接口电路主程序和控制电路主程序组成,两者均属于主线性等待结构,由主循环结合不同功能模块子程序构成。两条主程序彼此独立运行,由SPI 通讯程序实现两者连接,当接口程序接受到控制命令时,通过SPI 通讯程序传递给主控电路程序,同时主控电路程序再将采集的支架运行状态等信息通过SPI 反馈至接口电路,调动接口电路显示界面子程序,最终显示在屏幕上。子程序包括键盘扫描程序、动作执行和诊断程序、急停闭锁程序、UART 和SPI 通讯程序、参数调运及修改程序和信号采集程序。程序编写由Cygnal公司的IDE 集成开发环境完成,使用C 语言编写。

1.4 液压支架自动化集中控制

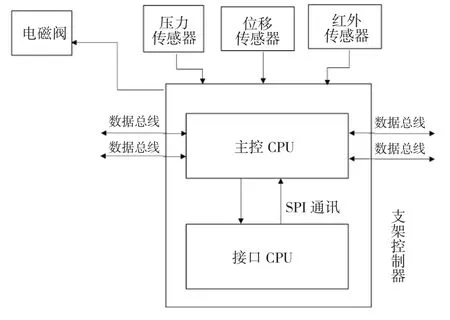

为了降低煤矿开采的人力耗费,提高操作安全性,本文对液压支架控制系统增设了自动化集中控制功能,可实现支架的顶板压力、推移量等信息的实时监控,同时,根据用户输入端指令完成自动拉架、推镏等采煤作业,跟踪采煤机。在支架控制器硬件和主控电路主程序基础上,设计了以双总线通讯、结合各种类型传感器的液压支架集控作业的控制方案,在控制器内部嵌入3 路信号采集电路、4 路通讯总线和10 路驱动电路,其中驱动电路由电磁阀提高驱动力。图2 为支架控制器集控功能控制示意图,其中主控电路是集控功能的核心组成,通过数据总线和命令总线与端头控制器连接,数据总线负责将传感器采集的参数和综采面的设备状态传递给上位机,命令总线负责对上位机和端头控制器下达控制命令,根据命令内容,驱动电磁阀控制液压支架执行相应动作;同时,系统根据压力传感器、位移传感器和红外传感器等检测的信号,判断动作执行是否准确。此外,自动化集中控制的信息也会在显示屏幕上实时显示。

图2 支架控制器集控功能控制示意图

2 液压控制器抗干扰试验

考虑到煤矿综采面具有复杂的生产环境,可能会对井下电气设备产生干扰,因此设备的抗干扰性和稳定性对设备的功能和使用寿命有着重要的影响。在控制器的硬件和软件设计中增添了抗干扰器件,如在硬件电路中,将CPU的I/O 口设置为三态门,不仅提高了输入输出能力,也增强了抗干扰能力,其他功能芯片采用互补金属氧化物半导体结构,弥补了原有TTL 芯片的功耗大、响应速度慢的缺陷;而控制器的所有电路均进行单点接地处理,能够有效过滤高频干扰信号;针对键盘的电平干扰,在按键两边并联电容以消除抖动。在软件方面编写了相关的程序,当系统出现死机或跑飞时,复位程序用于重新启动;键盘程序负责实现键盘的消抖;在通讯校验程序加入了CRC 多项式运算,保证了数据传输的准确性;动作检测诊断功能够在控制系统运行出错时进行修正,保证系统稳定运行。

EMC 试验主要用于检测电气设备的稳定性和抗干扰能力,本文对设计研发的液压支架控制器进行了EMC 试验。根据试验结果,支架控制器在静电放电干扰、电干扰、浪涌干扰和脉冲群干扰的条件下,均能够正常运行,具有优异的抗干扰能力,满足实际矿井工作的要求。

3 结语

在本文设计的液压支架自动化集中控制方案中,以低功耗、高稳定性的C8051F020 单片机作为控制芯片,设计了模块化功能电路,整体采用双核结构,以多总线方式连接,控制器内部集成各类型通讯协议。此外,将自动控制功能和自诊断功能应用于控制器,提高了系统的自动化、实用性和可靠性。通过EMC 试验验证了控制系统的抗干扰性能和稳定性,试验结果表明,液压支架控制系统具有优异的抗干扰能力,可应用于煤矿的实际生产。