EBZ135型矿用掘进机截割头截齿的受力分析及其优化改进

2021-09-21程云飞

程云飞

(阳泉市南庄煤炭责任有限公司,山西 阳泉 045000)

引言

煤矿开采过程中掘进机发挥着不可替代的作用,掘进机优越的综合性能有助于煤矿开采效率的提升[1]。截割头是掘进机中最为关键的零部件,其作用是对煤壁进行截割[2]。截割头的结构参数较为复杂,不同结构参数之间又相互联系与制约[3]。截齿的排列方式会直接影响截割头的工作效率,如果截齿的排列方式不合理,导致不同截齿的受力存在明显差异[4],不仅无法在最大限度上发挥截齿应有的作用,还会对截齿的维护保养带来一定难度。如何优化截齿的排列方式是提升掘进机工作效率的重点[5-6]。本文主要以EBZ135型矿用掘进机为研究对象,对截割头中截齿的受力情况进行分析,在此基础上对截止的排列进行优化改进。

1 掘进机截割头的结构分析

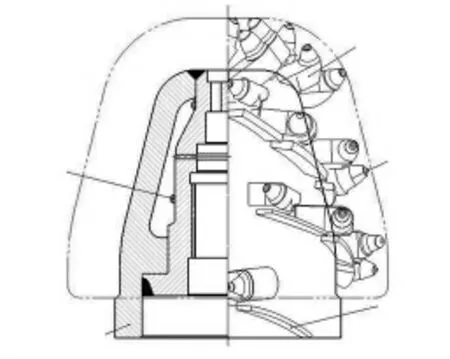

图1 所示为EBZ135型掘进机截割头的结构示意图。由图可知,截割头主要由旋转叶片、截割头体、截齿以及齿座等部分构成,齿座安装在截割头体上,而截齿安装在齿座上。从外形上看,截割头整体上可以划分成为三大部分,上部位置为球冠段,中部位置为圆锥段,下部位置为圆柱段。掘进机工作时截割头会发生旋转运动,通过截齿对煤壁进行切割,以达到采煤的目的。可见,截割头工作时每个截齿都要承受较大的工作载荷。但由于不同截齿的排列方式不同,其工作状态也存在一定的差异,导致不同截齿的受力状态存在不均匀性。不仅会影响截割头工作的稳定性和可靠性,还对其日常维护保养工作带来困难。

图1 EBZ135型掘进机截割头的结构示意图

2 截割头模型的建立

2.1 三维几何模型的建立

根据EBZ135型矿用掘进机截割头的实际尺寸,利用UG 三维造型软件建立截割头的几何模型。需要特别说明的是,在建立三维几何模型时对一些非重要结构进行省略处理,比如圆角、倒角、小孔等部位。因为这些小的结构不会对计算结果产生明显影响,但是会显著延长模型的计算时间。

2.2 有限元模型的建立

将建立好的三维模型导入到ANSYS 软件中。首先需要设置截割头的材料属性,考虑到截割头工作时需要承受比较大的载荷,因此主要通过合金钢材料来生产制作。需要输入到模型中的材料属性主要为弹性模量、泊松比和密度,其对应的数值分别为46 GPa、0.3 和7 800 kg/m3。还需要对模型进行网格划分,软件中提供了多种形式的网格单元类型,本研究中通过六面体网格进行自动单元划分,得到的网格单元和节点数量分别为14 358 个和17 634 个。

3 截割头截齿受力分析结果

由于矿用掘进机工作时截割头不仅会做平直运动,还会做轴向进行运动。因此研究了截割头做平直运动和进给运动两种工况下的受力情况。完成模型的建立工作后利用软件对截割头截齿的受力情况进行分析,提取并计算得到了所有截齿的平均受力情况,图2 所示为两种工况条件下截割头截齿的平均受力统计结果。

图2 两种工况条件下截割头截齿平均受力统计结果

3.1 平直运动工况时的受力分析

平直运动工况条件下,截割头截齿处于间歇性截割状态,当截齿运动到与煤壁接触时才会工作,离开煤壁时就会停止工作。由图2 可知,该工况条件下,36 个截齿的平均受力非常不均匀,6 号截齿的平均受力值最大,为403.53 N,36 号截齿的平均受力最小,为14.67 N。利用变异系数来描述截割头中所有截齿之间受力的不均匀性,其中变异系数为不同截齿载荷的均方差与平均值之间的比值。变异系数越大,意味着不同截齿之间的受力越不均匀。基于此,可以计算得到平直运动工况条件下,截割头截齿的变异系数为0.842。

3.2 轴向进给工况时的受力分析

轴向进给工况条件下,截割头截齿同样处于间歇性截割状态,部分截齿与煤壁接触发生作用力,部分截齿没有与煤壁发生接触,此时作用力为零。从图2 中可以看出,该工况条件下,36 个截齿的平均受力也不均匀,28 号截齿的平均受力值最大,为314.12 N,1—4 号截齿的平均受力最小,为0。计算得到该工况条件下截割头截齿的变异系数为1.361。

4 截割头截齿的优化改进研究

4.1 优化思路

基于以上分析可以看出,两种工况条件下截割头截齿的受力表现出严重的不均匀性,不利于设备的长期稳定运行,有必要对截齿进行优化改进。已有的理论和实践经验均表明,在截割头整体结构不变的情况下,截齿截线间距对其受力影响最为显著,其中截线间距表示相邻截齿在轴向方向上的间距,图3 所示为截齿截线间距示意图。以截线间距为优化对象,以不同截齿之间的受力均匀性为优化目标,在ANSYS 软件中开展优化改进工作。

图3 截齿截线间距示意图

4.2 优化改进结果

ANSYS 软件在开展优化改进工作时,就是不断地调整相邻截齿之间的截线间距并建立模型开展计算工作,对不同结果进行对比得到最优结果,图4 所示为优化前后截割头相邻截齿的截线间距。由图可知,两头部位截齿截线间距的变化相对较小,中间部位截齿接线间距的变化相对较大。

图4 优化前后截割头相邻截齿的截线间距

基于优化改进后截割头的结构参数,再次利用UG 和ANSYS 软件建立截割头的有限元模型并开展受力分析工作,对计算结果提取分析,得到36 个截齿的平均受力情况。平直运动工况条件下,6 号截齿的平均受力值最大,为376.48 N,36 号截齿的平均受力最小,为40.59 N。该工况条件下截割头截齿的变异系数为0.637,与优化前相比较降低了24.35%;轴向钻进工况条件下,26 号截齿的平均受力值最大,为320.96 N,1、3、5 号截齿的平均受力最小,为0。该工况条件下截割头截齿的变异系数为1.013,与优化前相比较降低了25.57%。

通过对截割头截齿截线间距的优化改进,使得掘进机在两种工况条件下截齿的受力变得更加均匀,这样可以保障所有截齿的使用寿命均等,有利于设备的维护保养。同时,还可以在最大限度上发挥所有截齿的效果,从而提升掘进效率。

5 应用效果分析

将上述的截割头截齿优化改进方案应用到EBZ135型矿用掘进机工程实践中,并对其应用效果进行了连续三个月时间的测试,发现取得了较好的效果。测试期间截割头运行稳定可靠,未出现故障问题。初步统计分析认为,通过对截割头截齿的优化改进,不仅显著降低了截割头部位的故障率,为煤矿企业节省了设备维护保养成本,同时还在一定程度上提升了掘进机的工作效率。综上,通过对截割头截齿的优化改进使得掘进机的性能得到进一步提升,为煤矿企业创造了良好的经济效益。