超高强β钛合金等温相转变特性及力学性能

2021-09-18王庆娟吴金城杜忠泽尹仁锟

王庆娟,吴金城,王 伟,杜忠泽,尹仁锟

(西安建筑科技大学 冶金工程学院,西安 710055)

近β钛合金具有高的比强度和良好的韧性,广泛应用于航空航天等领域,其力学性能与时效过程中的微观组织演变密切相关[1-4]。近β钛合金属于时效强化型合金,时效过程中会析出尺寸细小的α相,产生的β/α界面能够阻碍位错的运动,从而强化合金[5-6]。近β钛合金等温相转变具有多样性和复杂性的特点,在不同的时效温度下会析出不同的相转变产物,低温时效时会析出等温ω相(又称热ω相),高温时效时会直接析出α相[7-10]。等温ω相主要是由β相中{111}面坍塌而形成的,其结构取决于{111}β面的坍塌程度,当{111}β面部分坍塌时为三角结构,完全坍塌时为六方结构[7]。等温ω相的形状与ω/β的错配度有关,一般呈椭球状或立方状,尺寸约数十纳米[11-12]。尺寸细小且弥散分布的等温ω相能够为α相的析出提供优先形核的质点,从而促进时效过程中α相的均匀析出,显著提高合金的强度[13-15]。国内外许多研究人员已经对不同合金中的ω相转变进行了系统的研究。Li等[16]对Ti-6554合金的ω相转变进行了详细的研究,研究发现时效初期和后期的ω相的尺寸和成分存在一定差异,并且发现等温ω/β界面上的富O区会促进α相的析出。Nag等[10]研究了Ti5553合金时效时ω相辅助形核的转变机制、元素分配和微观结构演变。合金的力学性能取决于时效过程中ω相和α相的演变特征,而相转变特征又与时效温度和时间密切相关。因此,研究不同时效工艺参数下ω相和α相的相转变特征及关系对合金性能的提高具有重要意义。

本工作所用合金为自主研发的Ti-Al-V-Mo-Cr-Zr-Fe-Nb超高强β钛合金,对该合金等温处理过程中的ω相转变和辅助形核α相的机制进行了系统的研究。通过多种显微表征手段研究了时效过程中ω相和α相的析出行为,揭示了ω相和α相的转变特征与力学性能之间的关系,为时效工艺参数的优化提供了重要依据。

1 实验材料与方法

本工作采用的是自主研发的Ti-Al-V-Mo-Cr-Zr-Fe-Nb近β型超高强β钛合金,相变温度为(785±5) ℃[17-21]。经固溶时效处理后,该合金的抗拉强度大于1300 MPa,伸长率大于10%。与Ti-1023合金相比,该合金具有更好的强塑性匹配,而且添加少量的合金元素Fe,既保证了合金的高强度和韧性,又降低了大批量生产的成本[17-18]。合金成分如表1所示。合金铸锭经过锻造和轧制后加工成φ12.5 mm的棒材,取φ12.5 mm×10 mm的圆柱试样用于热处理实验。试样加热至800 ℃(β单相区)固溶30 min,随后空冷至室温。固溶后的试样分别在300,400,500 ℃保温0.5~50 h,空冷至室温,具体的实验过程如图1所示。实验采用OLYMPUS-PMG3型光学显微镜、Supra-55型扫描电子显微镜和Tecnai-F30型透射电子显微镜观察合金等温时效后的微观组织和相转变特征,使用布鲁克D8-Advance型X射线衍射仪分析合金中的相组成,401MVD型维氏硬度计分析合金时效时的硬化特性,合金的室温拉伸性能测试在WDW100型电子拉伸试验机上进行。

表1 Ti-Al-V-Mo-Cr-Zr-Fe-Nb超高强β钛合金的化学成分(质量分数/%)Table 1 Chemical compositions of Ti-Al-V-Mo-Cr-Zr-Fe-Nb ultra-high strength β titanium alloy (mass fraction/%)

2 结果与分析

2.1 等温相转变

图2为合金在β相变点温度以上进行固溶处理(800 ℃/30 min, AC)后的金相显微组织和XRD衍射图。由图2(a)可以看出,合金经固溶处理后为等轴状β晶粒,尺寸为30~60 μm。由图2(b)可以看出,合金固溶后只含有β相,未出现α相衍射峰,为单一的β相组织。

图2 合金固溶处理后显微组织(a)及XRD谱图(b)Fig.2 Microstructure (a) and XRD pattern (b) after solution treatment of alloy

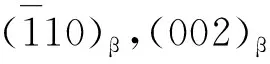

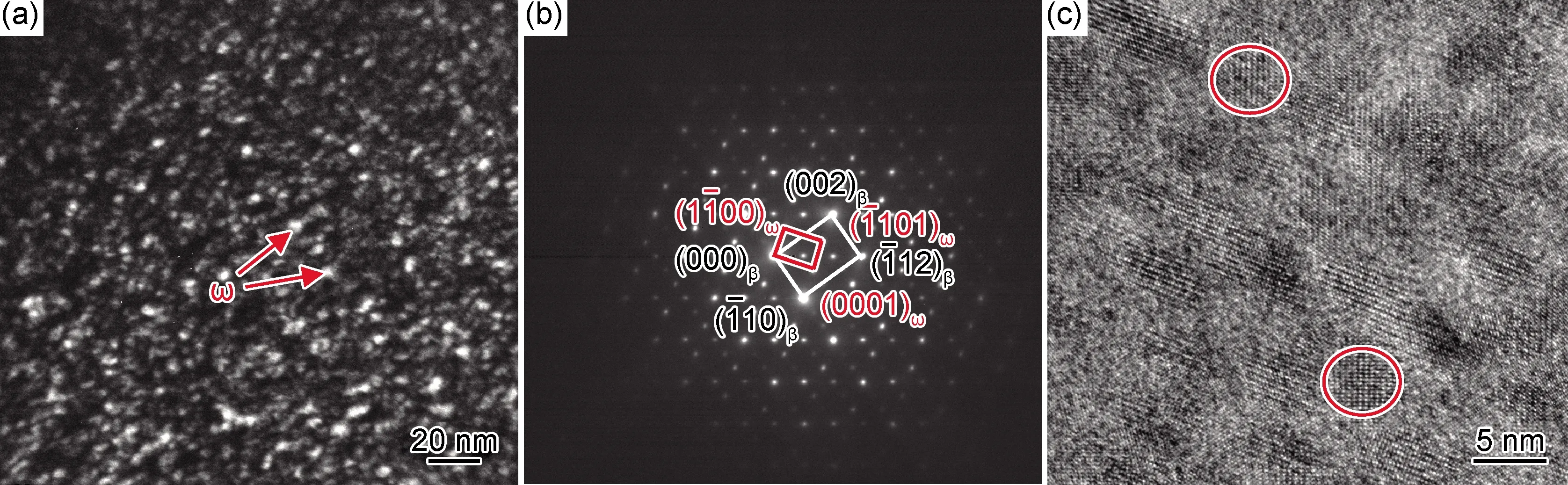

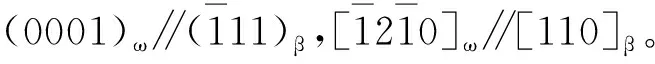

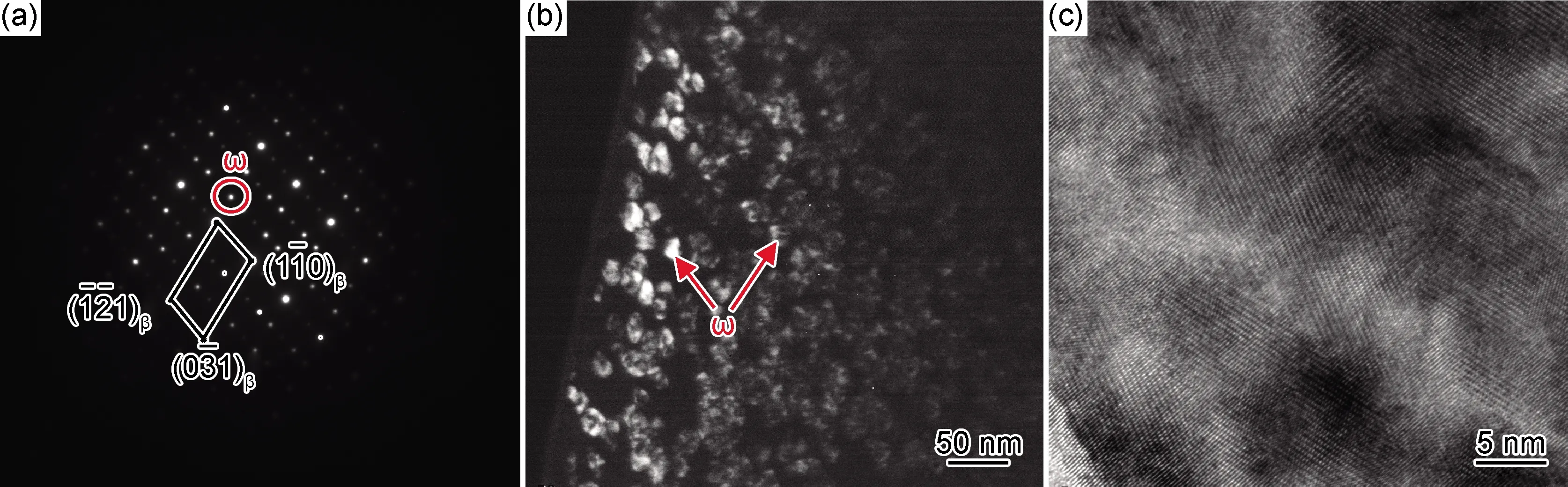

图3 合金固溶后300 ℃时效4 h的显微组织(a)TEM图;(b)选区衍射图;(c)HAADF-STEM图Fig.3 Microstructures of the alloy after solution and ageing at 300 ℃ for 4 h(a)TEM image;(b)electron diffraction pattern of selected area;(c)HAADF-STEM image

图4 等温ω相转变示意图 (a)β相;(b)ω1相;(c)ω2相Fig.4 Schematic illustrations of the transformation of ω phase (a)β phase;(b)ω1 phase;(c)ω2 phase

图5 合金固溶后300 ℃时效50 h的显微组织(a)选区衍射图;(b)TEM图;(c)HAADF-STEM图Fig.5 Microstructures of the alloy after solution and ageing at 300 ℃ for 50 h(a)electron diffraction pattern of selected area;(b)TEM image;(c)HAADF-STEM image

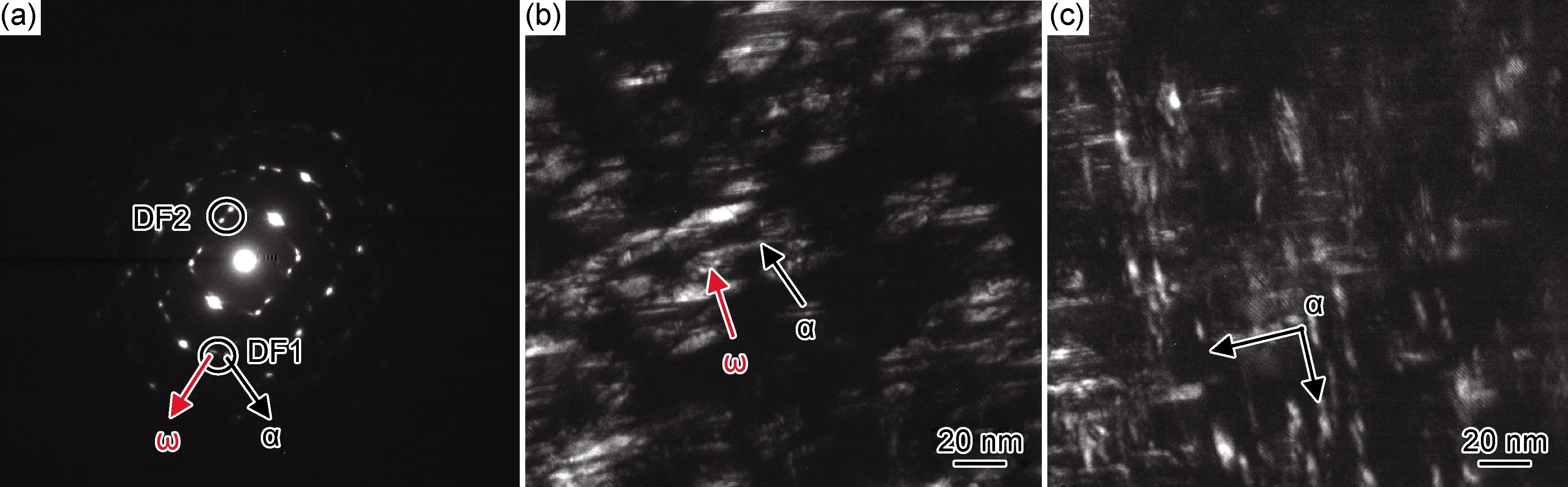

图6(a)为合金固溶后400 ℃时效8 h的选区衍射图。由图可以观察到清晰明亮的β相衍射斑点,在β相衍射斑点的1/2位置处存在明显的α相衍射斑点,同时在β相衍射斑点的1/3和2/3位置处存在微弱的ω相衍射斑点,表明合金400 ℃时效8 h后β相、α相和ω相共存,α相的含量较多,ω相的含量较少。套取图6(a)中的衍射斑点DF1和DF2,与之相对应的暗场像如图6(b),(c)所示。套取的衍射斑点DF1同时含有ω相和α相的衍射斑点,由图6(b)可以看出ω相和α相相互接触,α相依附着ω相。α相的析出与ω相密切相关,ω相协助α相形核,为α相提供了优先形核的位置,形核位置在ω相和α相的界面处。α相之所以在β/ω界面处析出,是因为低温时效时,随着时效时间的延长,ω相发生长大,而ω相长大的同时伴随着ω相非稳定元素(O, Al, Mo, V和Cr)的排出,排出的α稳定元素(Al)在ω相附近聚集,促进了α相的形核和长大[7,16,24]。同时时效过程中ω相的析出提高了晶格错配度,导致β/ω界面处产生大量位错,为α相的析出提供了优先形核的质点[20]。

图6(c)是DF2相对应的暗场像,由图可以观察到长20 nm左右,宽度约5 nm的α相均匀弥散地分布在β基体中,相邻α相之间呈90°夹角分布。这些α相直接在β基体中析出,没有过渡相(ω相)的协助。与常见的由β基体上直接析出的α相呈60°夹角不同,该合金析出α相夹角呈90°,其原因可能是在α相析出初始阶段,纳米级的α相以相互平行和垂直的方式析出,随着时效温度的升高,从相互垂直析出的α相的侧面又以60°夹角析出α相,从而呈现出常见的典型“V”字形α相形貌[25]。

图6 合金固溶后400 ℃时效8 h的显微组织(a)选区衍射图;(b)DF1暗场像;(c)DF2暗场像Fig.6 Microstructures of the alloy after solution and ageing at 400 ℃ for 8 h(a)electron diffraction pattern of selected area;(b)DF1 dark field image;(c)DF2 dark field image

综上所述,合金在低温时效时,由于时效温度低,合金中溶质原子扩散速度慢,没有足够的相变驱动力析出α相,次生α相不能直接从β基体中析出。合金的β稳定元素浓度在ω相析出的临界浓度范围内,因此在低温时效初期会析出细小的颗粒状等温ω相,等温ω相会为α相的析出提供优先形核的质点,促进时效过程中α相的析出,从而完成低温时效时β相向α相的转变。

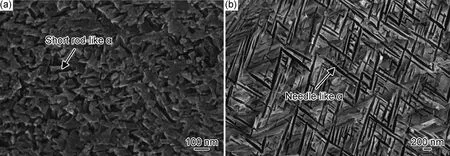

图7(a)为合金固溶后400 ℃时效8 h和12 h的XRD谱图。由图可以看出400 ℃时效8 h和12 h时ω相衍射峰和α相衍射峰共存,表明400 ℃时效12 h后合金内部仍存在ω相。随着时效时间的延长,α相的含量增加。图7(b)为合金固溶后500 ℃时效0.5 h的XRD衍射图。由图可以看出只存在β相和α相衍射峰,未出现ω相衍射峰,表明合金500 ℃时效0.5 h后析出了α相,未析出ω相。高温时效过程中α相直接从β基体中析出,没有ω相的协助。图8为合金在400 ℃和500 ℃时效12 h的显微组织。对比图6(b)和图8(a)可以看出,合金在400 ℃时效时,随着时效时间的延长,短棒状α相发生长大。当时效时间延长至12 h时,短棒状α相的长度为100 nm左右,宽约25 nm。合金500 ℃时效12 h时,针状α相彼此相交,夹角为60°,呈“V”字形均匀分布在β基体中(图8(b))。合金在400 ℃时效时,ω相协助析出纳米级尺寸的短棒状α相;500 ℃时效时,针状α相直接从β基体中析出。两种温度下α相的析出机制不同,因此α相的形貌也会存在差异,进而影响合金的力学性能。

图7 合金固溶后400 ℃ (a)和500 ℃ (b)时效不同时间的XRD谱图Fig.7 XRD patterns of alloys aged at 400 ℃ (a) and 500 ℃ (b) for different time after solution treatment

图8 合金时效后SEM显微组织 (a)400 ℃,12 h;(b)500 ℃,12 hFig.8 SEM microstructures after ageing (a)400 ℃,12 h;(b)500 ℃,12 h

2.2 合金的力学性能

图9为合金在300~500 ℃时效不同时间的合金硬度变化曲线。300 ℃时效4 h时,β基体内开始析出等温ω相,硬度明显增加;随着时效时间的延长,合金的硬度持续增加,但硬化程度较低,硬化速度较慢,这是因为合金在300 ℃时效时析出的ω相数量少,尺寸小,直到时效50 h时也未析出细小的α相,所以该温度下合金的硬化程度有限。合金400 ℃时效时析出大量等温ω相,与300 ℃时效相比等温ω相的尺寸也明显增加,使得合金的硬度显著增加,硬化速度快。随着时效时间的延长,ω相协助析出尺寸细小的α相(图6(b)),合金的硬度持续增加,在时效8 h时达到峰值,最大硬度值为425.8HV,当时效时间超过8 h,合金的硬度减小,这是因为大部分ω相已经转变为α相并且先析出的α相发生明显长大和粗化(图8(a))。时效温度越高,硬化程度越小。合金500 ℃时效12 h时,呈60°夹角排列的针状α相均匀地分布在β基体内(图8(b)),合金的硬度达到峰值(347.9HV),随着时效时间的延长,合金的硬度减小。

图9 合金不同温度时效时硬度-等温时间关系曲线Fig.9 Curves of hardness-isothermal time of alloy at different ageing temperatures

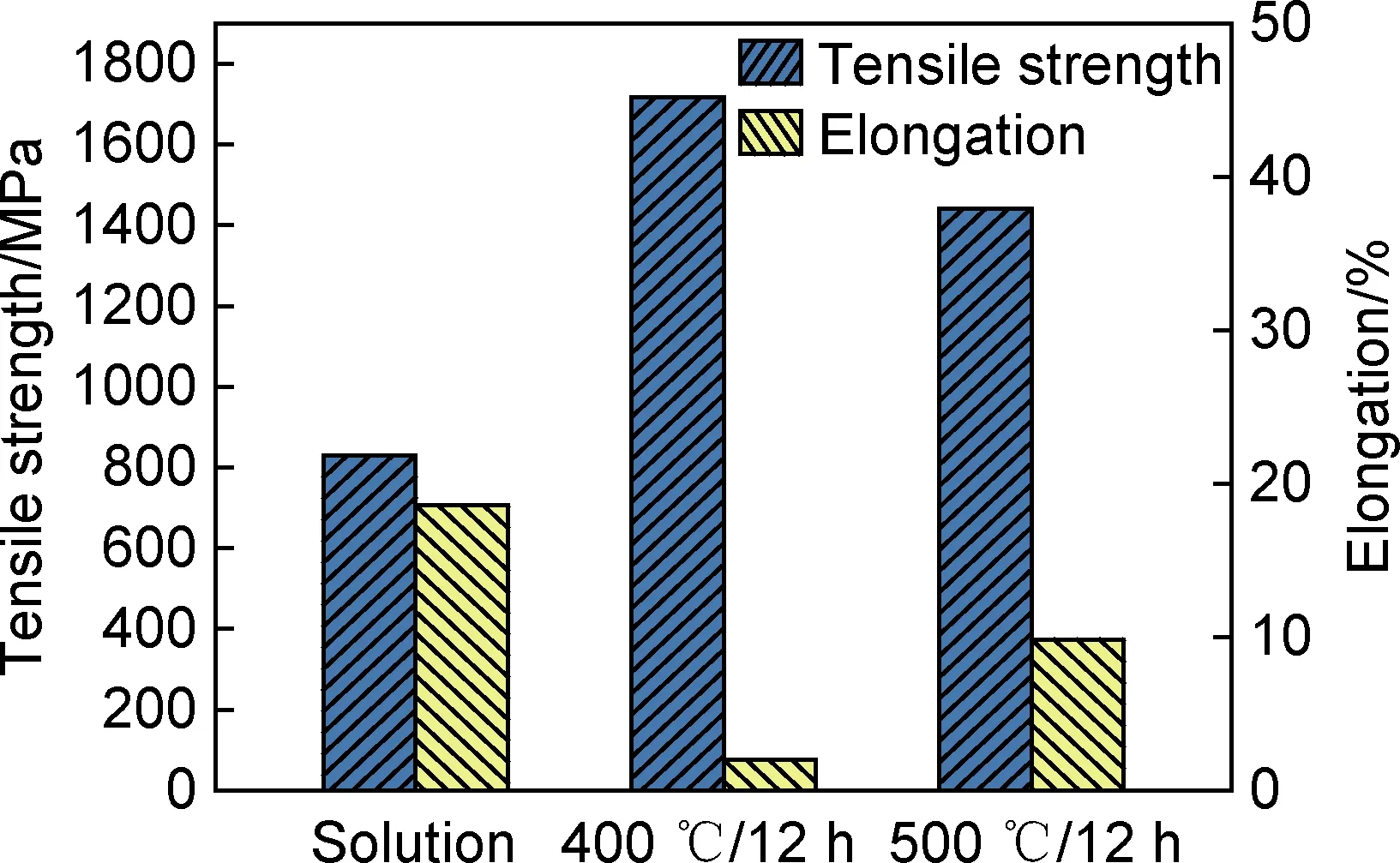

图10为合金在固溶及不同温度时效后的拉伸性能,从图中可以看出,与时效后的合金相比,固溶态合金的抗拉强度最低(828.9 MPa),伸长率(18.56%)最高。这是因为合金经固溶处理后,合金的成分更加均匀,消除了之前轧制过程中产生的大量缺陷,所以合金的强度减小,伸长率提高。合金在β单相区固溶后获得单一的β相组织,β相为体心立方结构,与密排六方结构的α相相比,β相的滑移系多,塑性好[26]。合金经时效处理后强度明显增加,塑性显著减小。合金400 ℃时效12 h后抗拉强度为1716.1 MPa,伸长率为2%。这是因为合金在400 ℃时效初期析出了纳米级的ω相,为α相的析出提供了优先形核的质点,促进析出尺寸细小的α相。尺寸细小的ω相和α相均匀弥散地分布在β基体中,产生了大量的ω/β和α/β界面,这些界面阻碍了位错的运动,使得合金的强度高,塑性差[5,15]。合金500 ℃时效时未析出ω相,针状α相直接从β基体中析出。合金500 ℃时效12 h的抗拉强度为1439.8 MPa,伸长率为9.84%,具有良好的强塑性匹配。

图10 固溶及不同温度时效后合金的拉伸性能Fig.10 Tensile properties of alloy after solution treatment and ageing at different temperatures

3 结论

(1)合金300 ℃时效时只析出ω相,随时效时间延长,等温ω相长大。400 ℃时效时,合金内部先析出尺寸细小的等温ω相,ω相协助α相在β/ω相界面处形核。合金500 ℃时效时未析出ω相,α相直接从β基体中析出。析出的针状α相尺寸细小,呈“V”形均匀地分布在β基体中。

(2)合金固溶空冷后为单一bcc结构的β相组织,滑移系多,塑性好,使得合金的抗拉强度低(828.9 MPa),伸长率(18.56%)高。400 ℃时效时,合金内大量的ω/β和α/β界面阻碍位错的运动,显著提高合金的硬度和强度。400 ℃时效8 h时合金的硬度达到最大值(425.8HV),时效12 h时抗拉强度为1716.1 MPa。500 ℃时效12 h时合金的抗拉强度为1439.8 MPa,伸长率为9.84%,具有良好的强塑性匹配。