某卫星天线高精度复合材料反射器成型工艺

2021-09-17张静

张静

摘 要:复合材料以其优异的耐腐蚀性、良好的热稳定性、结构可设计性等特点,在航空航天领域已经得到了广泛的应用。本文主要针对某型号卫星天线高精度复合材料反射器热压罐成型工艺技术,从工装材质的选择及设计方案、蒙皮铺层设计及铺贴方法、蜂窝芯拼接方案、压力垫制作方案、固化程序等多方面对反射器的工艺方案进行优化,并经过实际生产验证,最终产品型面精度、力学性能等指标均达到了设计技术要求。

关键词:天线 反射器 复合材料 成型工艺

中图分类号:TB33 文献标识码:A 文章编号:1674-098X(2021)05(c)-0001-05

The Forming Process of a High Accuracy Composite Antenna Reflector

Zhang Jing

(AVIC Xi'an Aircraft industry Group, Composite Material Factory, Xi'an, Shaanxi Province, 710089 China)

Abstract: Composites have been widely used in the field of aerospace because of their excellent corrosion resistance, good thermal stability and structural designability. This paper mainly focuses on the hot pressing tank forming technology of high-precision composite reflector for a certain type of satellite antenna. From the selection and design scheme of tooling materials, skin composites have been widely used in the field of aviation and aerospace because of their excellent corrosion resistance, good thermal stability and structural designability. Aiming at the hot pressing tank forming technology of a high-precision composite reflector for a certain type of satellite antenna, this paper optimizes the process scheme of the reflector from the aspects of tooling material selection and design scheme, skin ply design and paving method, honeycomb core splicing scheme, pressure pad manufacturing scheme, curing procedure and so on. After practical production verification, the surface accuracy of the final product, the mechanical properties and other indexes meet the design technical requirements.

Key Words: Antenna; Reflector; Composite material; Forming process

近年来,随着科学技术的不断进步,材料技术得到了飞速发展。复合材料作为一种新型材料,具有高比强度、高比模量、耐热、耐腐蚀、耐疲劳、隐身性好等独特性能,在航空航天、汽车、兵器、电子、建筑、医疗等领域得到了广泛应用。先进复合材料继铝、钢、钛之后,迅速发展成四大结构材料之一,其用量已成为航空航天结构的先进性标志之一。

卫星结构的轻量化对卫星功能和发射成本的影响至关重要,而选用复合材料是实现卫星结构轻量化的有效途径。目前卫星的微波通信系统、能源系统( 太阳能电池基板、框架)、天线系统、各种支撑结构件等已基本上做到了复合材料化。而随着卫星制造技术的发展,复合材料天线的精度等级要求愈来愈高。对于大尺寸、高型面精度的天线来说,复合材料构件的变形控制是当务之急。本文主要针对某型号卫星天线高精度复合材料反射器热压罐成型工艺,从工装材质的选择和设计方案、压力垫的选择、蒙皮铺层设计及铺贴方法、蜂窝芯拼接方案、固化程序等多方面对反射器的工艺方案进行优化,保证了最终产品型面精度等指标满足设计技术要求。

1 产品简介

1.1 产品结构

某卫星天线反射器结构如图1所示。反射器型面为标准抛物面,投影口径尺寸φ1850mm。反射器和背筋均选择了比刚度大、比强度较高的碳纤维预浸料P9051F-7面板/有孔铝蜂窝芯BC1.8-3/8P夹层结构,厚度均為16mm。反射面型面精度RMS要求不大于0.10mm。反射器背面的“井”字背筋和反射器通过结构胶胶接并加强。

1.2 技术要求

该天线反射器关键特性在于:反射器首层纤维铺层方向、反射面型面精度、校准孔及安装孔位置度等。

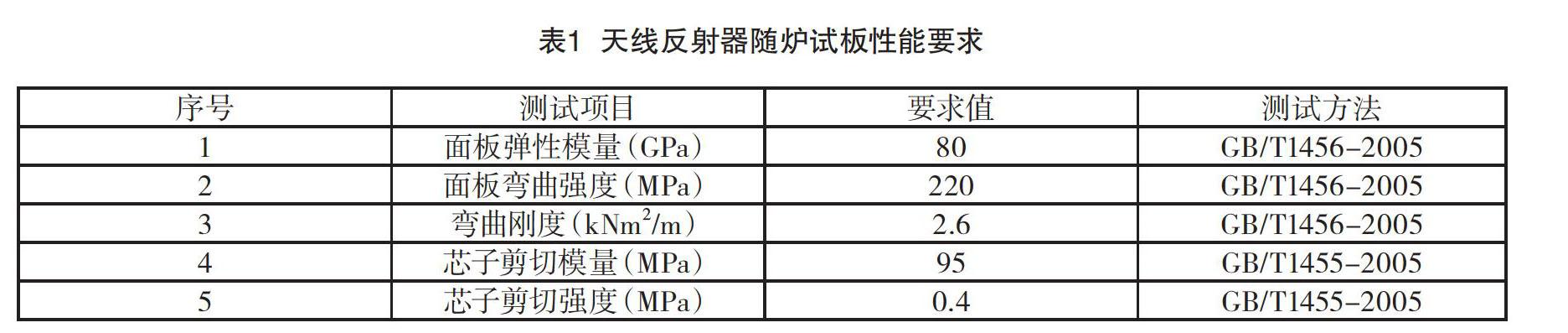

反射器随炉试板的力学性能需满足表1的性能要求。

2 工艺方案及流程

2.1 工艺方案

2.1.1 成型工装的材质选择及结构设计

热压罐成型工艺是复合材料构件的主要制造方法之一。在该方法中,构件的几何形状是由成型工装来保证的。因此,工装的结构对复合材料构件的最终成型质量有直接的关系。实际生产中,影响复合材料构件成型精度的主要因素是固化过程中的变形。根据变形原因,复合材料构件固化变形可分为3类:热膨胀系数不一致导致的变形、化学收缩变形、由模具与构件相互作用导致的变形[1-2]。各类变形在复合材料构件变形中所占的比例如图2所示。由图2可知,工装与零件热膨胀系数不一致是造成零件固化变形的主要因素。

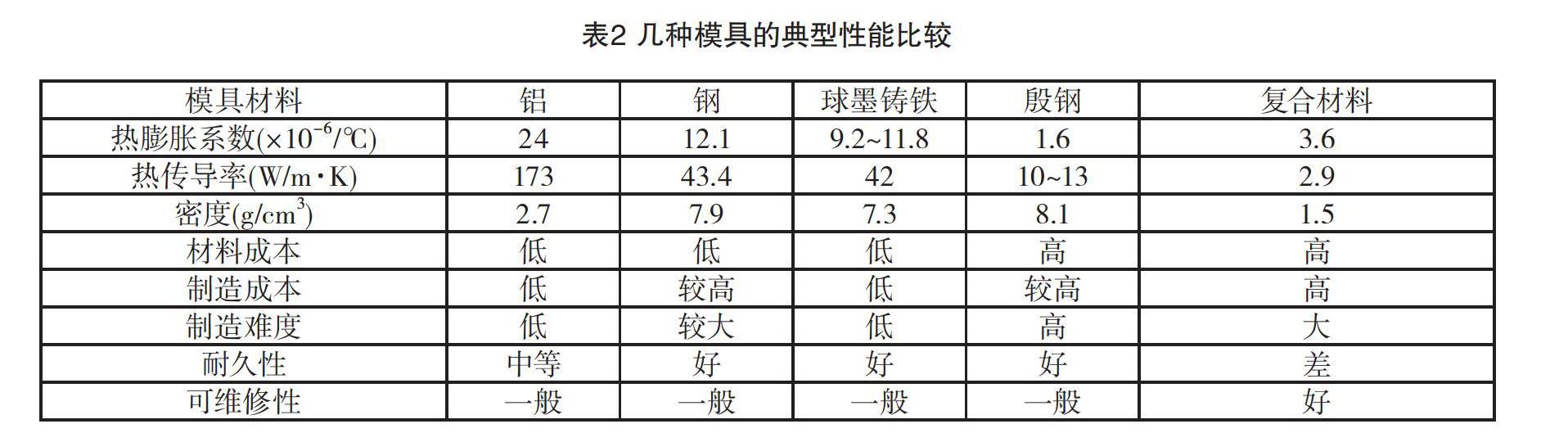

目前适用于复合材料热压罐成型工艺的模具材料主要有以下几种:铝模具、钢模具、球墨铸铁模具、殷钢模具、复合材料模具,这几种模具的性能比较详见表2。

固化过程中模具与构件相互作用机理如图3所示。成型过程中,由于模具具有较高的热膨胀系数使得模具对接近模具的复合材料构件表面层形成一定的张力,这种张力随着各铺层离模具越远张力越小,这样在构件沿厚度方向形成一定的应力梯度,这个应力在树脂固化过程中作为残余应力残留于固化后的产品内,当脱模时由于这种残余应力释放而使得构件变形[3-7]。

以往我们综合考虑性能和成本的因素, 反射器成型模具的材料以铸铁为主。但由于该反射器型面精度要求较高,按照上述复合材料固化变形分析,铸铁工装与碳纤维复合材料产品的热膨胀系数较大,会造成固化后产品出现较大变形。按照以往的制造经验,使用铸铁工装成型的2m口径的反射器型面精度RMS一般可以控制在0.2~0.25mm。因此,为保证反射器型面精度,成型模具的模体材料选择殷钢材质,其他的定位卡板等可使用钢或者铝。同时,为保证产品的型面精度和装配孔位精度,工装结构采用成型和裝配一体化工装,即成型胶合夹具,成型模体采用中空薄壁结构,具体形式如图4所示。

2.1.2 工艺方法的选择

反射器采用热压罐成型工艺,具体选用两步成型法。

第一,以殷钢成型模为依据制造一个复材成型模,复材成型模厚度与内蒙皮和蜂窝芯总厚度一致。先将复材成型模固定在殷钢成型模上,固化成型反射面零件的外蒙皮。然后在殷钢成型模上固化成型反射面零件的内蒙皮。蒙皮固化可以在较高的固化压力下进行,这样可以保证蒙皮表面质量,同时可以降低蒙皮孔隙率。

第二,在成型装配夹具上将内、外蒙皮及铝蜂窝芯组合,胶接固化后得到反射面零件。由于反射面使用的蜂窝芯压缩强度较低,因此组合固化需在较低的固化压力下进行,以避免蜂窝芯塌陷和收缩等问题。校准预埋件随零件共固化。其他埋件和背筋通过成型胶合夹具上的定位板进行定位,使用结构胶进行室温粘接。

2.1.3 压力垫的选择

由于反射器为抛物面结构,一般的金属匀压板难以保证与零件表面的良好贴合,因此选用复合压力垫,即AIRPID与玻璃纤维预浸料复合结构。在反射器成型模具上分别制作一个上、下蒙皮的压力垫,压力点材料使用两层AIRPID之间铺贴一层玻璃纤维预浸料,使成型后的压力垫与零件表面良好贴合且具有一定的刚性。在蒙皮及反射面零件固化过程中,压力垫可起到均匀传压的作用,确保蒙皮受压均匀、厚度一致。

2.1.4 蒙皮铺层设计及铺贴方法

按照复合材料铺层设计准则,整体铺层须对称于中性面,同时遵循均衡性原则,从而避免固化过称中的剪拉耦合和拉弯耦合,防止固化后出现翘曲变形。因此,反射器内、外蒙皮均为4层P9051F-7预浸料,铺贴顺序按0°/45°/-45°/90°对称,具体如图5所示。

蒙皮铺层采用窄带铺贴,窄带宽度使用40mm,数控下料机下料,使蒙皮铺层的纤维角度偏差严格控制在±1°内。在成型胶合夹具工作面余量区画出[0°/45°/-45°/90°]铺层角度基准线,同时采用工艺样板严格控制铺层角度,保证预浸料铺层角度偏差在±3°以内,减小铺层角度误差对零件变形的影响。蒙皮铺贴过程中每一层都必须进行抽真空压实,避免蒙皮层间夹杂气泡,保证蒙皮与模胎型面完全贴合。

2.1.5 蜂窝芯拼接方案

由于反射器抛物面焦深较大,使用整块蜂窝芯进行铺贴时与蒙皮贴合状态较差,固化过程中产生的内应力较大,会造成固化后零件产生较大变形。因此,蜂窝芯分5块进行对称拼接,具体拼接方法如图6,以减小反射面成型过程中的应力变形。

2.1.6 固化程序优化

复合材料构件在热压罐成型过程中,温度场对复合材料构件成型质量及型面精度的控制至关重要。固化过程中,由于环境温度的变化及自身的固化反应产生的化学放热,使复合材料构件内部产生复杂的温度梯度,这种不均匀的温度梯度,不仅会引起复合材料的固化不均匀,而且还将引起残余应力和变形。因此,在反射器固化过程中,通过下述措施来降低构件固化过程中的温度梯度以及固化后内应力的消除。

第一,反射器组合固化时,在零件表面铺放4~6层透气织物,2~3层石棉布,降低靠模面和靠袋面的温差。

第二,反射器内、外蒙皮固化和二次胶接过程中的升温速率要求不大于2℃/min,降温速率不大于1℃/min,反射面组合胶接固化时,零件的出炉温度应不大于50℃。较低的降温速率能够减小构件的固化变形量。

第三,反射器出罐后不拆袋,在室温下持续抽真空7~15d,对反射器进行室温时效处理,确保固化过程中产生的内应力得以充分释放。

2.2 工艺流程

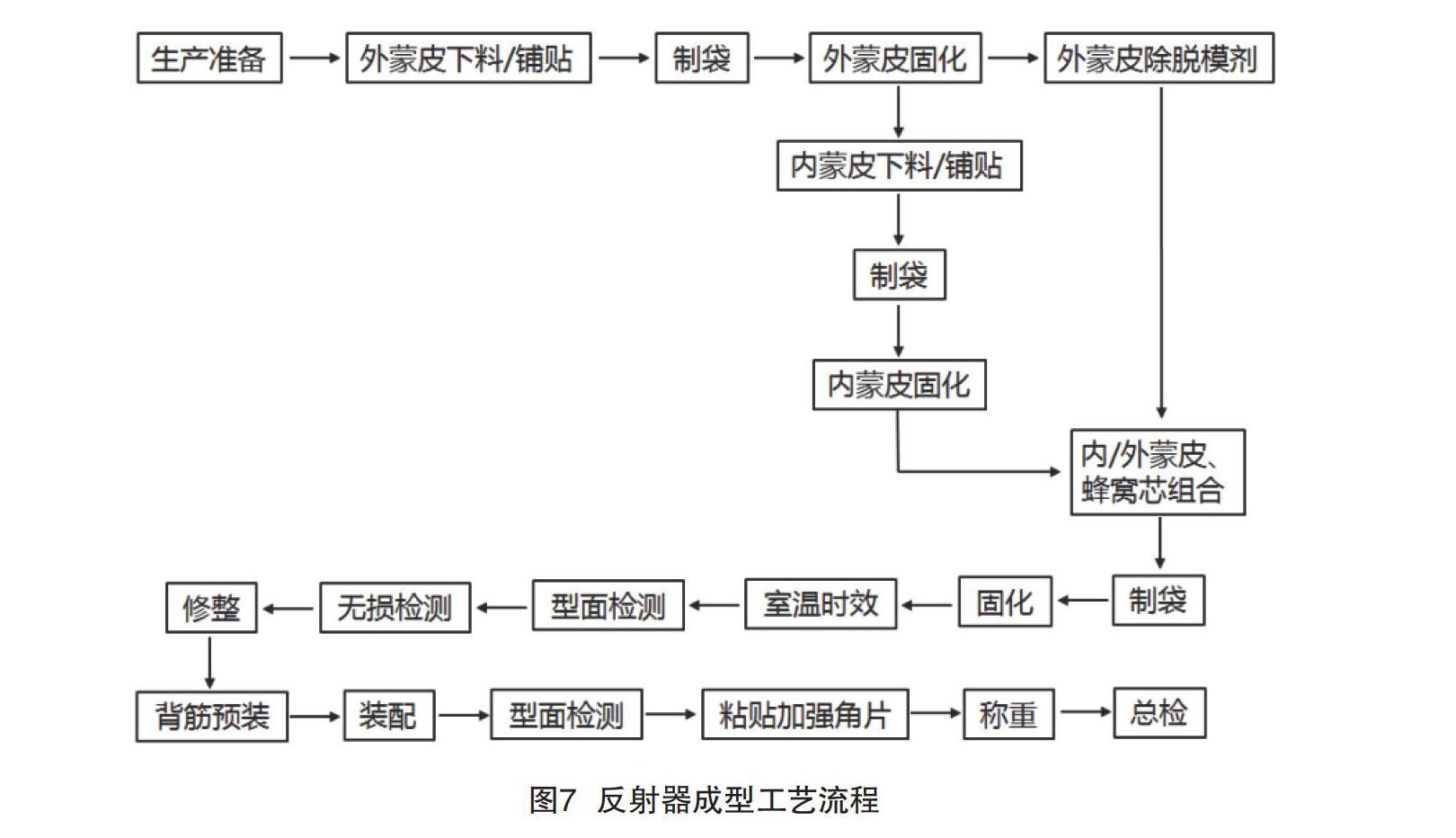

反射器成型工艺流程如图7所示。

3 产品测试

3.1 型面检测

通过摄影测量法对固化后反射面的型面精度进行测量,最终型面精度0.08mm(RMS),符合设计要求。

3.2 无损检测

采用超声收发法对固化后产品进行了无损检测,胶接质量完全符合技术条件要求。

3.3 随炉试板

反射器成型过程中,同炉制作了随炉试板,并对随炉试板的力学性能进行了检测,具体结果如表3所示。

4 结语

通过从工装材质选择及设计方案、压力垫的选择、蒙皮铺层结构及铺贴方法、蜂窝芯拼接方案、固化程序等多个方面对反射器的工艺方案进行分析和优化,最终保证了产品型面精度等指标满足设计技术要求。

在高精度复合材料卫星天线反射器制造和应用方面,我国目前较国外发达国家还有一定的差距,同时制造过程中自动化技术的应用仍处于探索阶段。为提高先进复合材料在高精度天线反射器上的应用水平,需要进一步加强设计单位与制造单位的深度合作,积极开展相关技术预研,加快研究成果向实际生产的转化。

参考文献

[1] 饶水林.复合材料雷达罩热压罐成型变形分析及其补偿技术研究[D].江西:景德镇陶瓷大学,2016.

[2] 丁安心,李书欣,倪爱清,等.热固性树脂基复合材料固化变形和残余应力数值模拟研究综述[J].复合材料学报,2017,34(3):471-485.

[3] 邝起智.模具对复合材料构件固化变形的影响探究[J].科技风,2019(1):158.

[4] 李奇辉,徐小伟.大长径比薄壁复合材料零件的热压罐成型模具设计[J].模具工业,2020(4):53-54.

[5] 祝君军,文琼华,罗辑,等.模具形式对V型结构复合材料的固化变形的影响[J].宇航材料工艺,2018(5):44-48.

[6] 刘德博,湛利华,丁星星,等.模具表面状态对复合材料构件固化变形的影响[J].宇航材料工艺,2019(1):64-67.

[7] 岳广全,张博明,杜善义,等.模具对热固性树脂基复合材料固化变形的影响[J].玻璃钢/复合材料,2010(5):62-65.