红曲色素粉体干法制粒工艺研究

2021-09-17郑博妍范丽影郝佳许朵霞王少甲曹雁平

郑博妍,范丽影,郝佳,许朵霞,王少甲,曹雁平

(北京食品营养与人类健康高精尖创新中心,北京市食品添加剂工程技术研究中心,食品添加剂与配料北京高校工程研究中心, 北京市食品风味化学重点实验室,食品质量与安全北京实验室,北京工商大学食品与健康学院,北京,100048)

红曲色素是由红曲菌经发酵而成的天然食用色素,属于红曲霉菌次级代谢产物[1-3]。红曲色素是以大米为主要原料,经过发酵、提取、浓缩、精制而成,或以红曲米为原料,经萃取、浓缩而成的天然色素[4-6]。近年来,红曲色素因天然,安全性高,着色自然,且有诸多的生理活性,广泛应用于肉制品、面食、酒类的着色[7-8]。作为一种良好的天然食用色素,受到了国内外研究者的广泛关注。

制粒是将药材提取物或药物细粉与赋形剂混合后加入黏合剂或润湿剂,用各种设备制成具有一定形态颗粒的制剂单元操作。制粒的方法主要有:干法制粒(重压法、辊压法)、湿法制粒(摇摆挤压、旋转挤压、挤出滚圆、高速搅拌剪切、流化喷雾)喷雾干燥制粒等[9]。干法制粒是在少用或不用液态黏合剂的条件下,通过机械辗轧直接对原料粉末进行压缩、成型、破碎、制粒的一种制粒工艺[10],常用于制药行业以改善粉末性能。在此过程中,将粉末压紧在2个反向旋转的辊子之间,以生产出条带,然后将其研磨成颗粒,最后将流动性得到改善的颗粒用于进一步的加工,例如压模或胶囊填充。干法制粒工艺特别适用于对热或湿气敏感的材料,因为不需要湿法制粒的加湿和干燥的工序,从而可以降低成本、节约能源。本研究通过评价干法制粒工艺中的送料速度、轧轮转速、轧轮压力对红曲色素粉体的影响[11-12],以期为红曲色素粉体的工艺生产放大奠定实验基础。

1 材料与方法

1.1 实验材料

红曲红色素、麦芽糊精(maltodextrin,MAL),广东天益生物科技有限公司。

1.2 实验设备

WBF-1干法制粒机,常州新马干燥仪器有限公司;DF-101S集热式恒温加热磁力搅拌器,河南省予华仪器有限公司;T25搅拌剪切分散仪,德国ZKA公司;H—2000喷雾干燥机,美国尼鲁公司;BT-1001智能粉体测试仪,丹东百特仪器有限公司;Mastersizer 2000激光粒度分布仪,英国马尔文仪器有限公司;S-4800型扫描式电子显微镜,韩国COXEM;UV-2450紫外可见分光光度计、DSC-60差示扫描量热仪(differential scanning calorimeter,DSC),日本岛津公司;Quanta 200型扫描式电子显微镜,荷兰FEI公司。

1.3 样品的制备

(1) 红曲色素的溶解:称取390 g纯红曲粉,与210 g麦芽糊精粉混合,溶于900 mL去离子水中,常温条件下搅拌溶解4 h。

(2) 搅拌剪切:模拟工业化生产,采用搅拌剪切分散计将溶解完全的混合溶液进行搅拌剪切,剪切速率8 000 r/min,时间5 min。

(3) 喷雾干燥制粒:剪切后的红曲色素样品经喷雾干燥机进行干燥制得红曲色素粉,喷雾干燥进口温度250 ℃,进料量12 r/s,补风量为8单位。

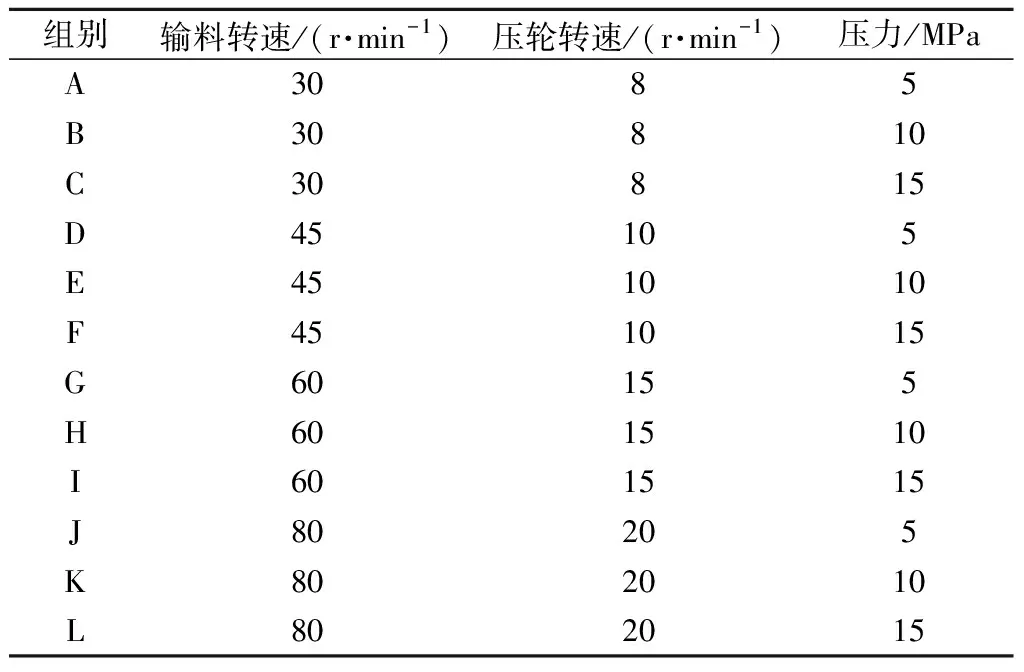

(4) 干法制粒:喷雾干燥后的红曲色素样品经干法制粒机压制成薄长条状的干片、破碎、整粒、过筛制备出红曲色素粉。制备红曲色素粉体的工艺参数如表1所示。

表1 红曲色素粉体干法制粒工艺参数Table 1 Dry granulation process parameters of Monascus pigment powder

1.4 红曲色素粒径及粒径分布测定

颗粒的粒径及粒径分布通过激光粒度仪测量。进气压力10 Pa,进样速率40%,进样振动强度80%,遮光度0.4%~6%,测量结果通过体积直径表征。

1.5 红曲色素分散度、差角、休止角测定

采用智能粉体测试仪测试红曲色素分散度、差角、休止角。

分散度[13](粉体在空气中的飘散程度)的测量:称取10.0 g物料注入内径40 mm的圆柱形容器,容器下方15 mm处有一圆柱形有机玻璃管内径100 mm,高300 mm,玻璃管下方15 mm处有一内径为100 mm的接料盘,滑片移开,料落入盘中,称量盘中物料质量,连续测量3次,求出平均值M。

休止角测量[14]:透过振动筛沿着漏斗从一定高度缓缓注入不锈钢底座上,漏斗的直径80 mm,漏斗底部小孔直径1 mm,固定在离底座45 mm处,当物料落满底座是对称的圆锥体时,关闭振动筛,停止加料,休止角即为底座水平面与颗粒堆积形成的圆锥体锥线之间所形成的夹角,连续测量3次,求出平均值。

差角测量:在休止角测量完成之后,用手轻轻提起底座附有的小铁锤,高度为距离顶部10 mm,使其自由落下,使试验台上的样品受到振动,圆锥体的边缘崩塌落下,进行3次同样的操作,待新形成的颗粒堆积体稳定后,测量底座水平面与颗粒堆锥线之间形成的夹角,连续测量3次,求出平均值,即为崩溃角。差角为休止角与崩溃角的差值。

1.6 红曲色素粉体的扫描电镜形态

红曲色素粉体的表面形态学通过扫描式电子显微镜观测。将红曲色素粉体固定在双面导电胶上,由离子溅射仪在其表面喷涂一层金属导电膜,喷金60 s、喷金1次、电压加速度为10 kV。

1.7 红曲色素溶解性测试[15]

分别用称量纸称取0.1 g的13组该样品备用,用13只量筒分别量取100 mL去离子水,贴上相应的标签备用,将13组样品同时倒入13只相对应的量筒里,并在将样品倒入量筒的同时用秒表计时,记录样品在量筒里完全溶解所需的时间,每组试验重复3次。

1.8 红曲色素全波段扫描及吸光度值测定

使用双光束紫外光谱仪,以去离子水为空白对照,取0.2 g红曲色素粉体溶于200 mL水溶液中并稀释180倍,在300~600 nm对红曲色素稀释液进行光谱扫描,确定红曲色素最大吸收波长在490 nm处。分别以最大吸收为测定波长,测定其各条件实验前后的吸光度,以此作为考察红曲色素及包合物在不同条件下稳定性的指标。

1.9 红曲色素粉体差示量热扫描分析

称取约5 mg 样品于DSC的样品盒,以空白为参照,用DSC测试。从室温升至180 ℃,升温速率为10 ℃/min,记录加热过程中的DSC曲线。

1.10 数据统计分析

采用SPSS进行数据方差分析,所有红曲色素粉体的制备试验平行3次,试验测定重复3次。

2 结果与分析

2.1 干法制粒工艺对红曲色素粒径的影响

通过研究不同的干法制粒工艺(进料转速与压力)对红曲色素粒径的影响可知:A~L组所对应的红曲色素粉体粒径分别为:8.9、11.7、9.2、10.82、13.06、8.7、10.77、12.37、9.8、9.8、10.53和10.2 μm。粒径大小排序为:dE>dH>dB>dD>dG>dK>dL>dI>dJ>dC>dA>dF。转速相同的条件下,粉体粒径随着压力的增大呈现先增加后减小的趋势,压力为10 MPa,进料速度为45 r/min的工艺条件下制备的红曲色素粉体粒径最大(图1)。

图1 干法制粒工艺对红曲色素粒径的影响Fig.1 Effect of dry granulation process conditions on the particle size of Monascus pigment 注:从左至右对应的组依次为:A、B、C、D、E、F、G、H、 I、J、K、L组(图3、4、5、7同)

曹韩韩等[16]以微晶纤维素WJ101为模型,研究干法制粒工艺参数,结果表明:当辊轮压力在1~10 MPa颗粒得率增幅较大,10~15 MPa颗粒得率增幅明显变小,说明颗粒得率存在一个临界点,在临界点以下粉体得率随着压力的增大而快速增加,超过临界点后缓慢增加。由图1可知:进料转速相同的条件下,辊轮压力由5 MPa增加到10 MPa,粉体粒径均增大;当压力继续增加到15 MPa时,粒径出现明显的下降。原因是:进料转速相同的条件,进入辊轮之间的红曲色素粉体数量一致,随着压力的不断增加,压轮之间的缝隙逐渐变小,红曲色素粉体排列更紧密,条带硬度增加,在后续破碎的过程中,细粉更少,当压力超过临界值时,红曲色素粉体出现粘轮的现象,颗粒得率降低,粒径变小。在压力相同的条件下,随着进料转速的增加,红曲色素粉体粒径也呈现先增加再减小的趋势。随着进料速度的增加,同一时间进入辊轮的制剂物料增加,胚片厚度增大,在压力的作用下被充分挤压成型,红曲色素粉体得率增加,粒径变大,当进料速度进一步增加,红曲色素粉体停留在辊轮之间受挤压的时间变短,胚片硬度下降,在制粒过程中脆碎度增加,细粉增多,粒径变小。

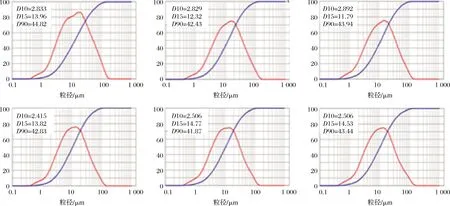

2.2 干法制粒工艺对红曲色素粒径分布的影响

由固体颗粒堆积而成的集合体叫粉体。固体颗粒是组成粉体的基本单元。用特定方法测定的不同粒径区间内的颗粒占总量的百分数称为粒度分布。颗粒粒度大、圆形和致密的粉体通常流动性较好,并且能够有效降低粉体扬尘性,提高粉体溶解性[17]。因此,根据红曲色素粉体粒径的测定结果,选取粒径较大的6组粉体进行粒径分布测试,分别是:B组(压力10 MPa,进料速度30 r/min)、D组(压力5 MPa,进料速度45 r/min)、E组(压力10 MPa,进料速度45 r/min)、G组(压力5 MPa,进料速度60 r/min)、H组(压力10 MPa,进料速度60 r/min)、K组(压力10 MPa,进料速度85 r/min)。由图2可知,B、D、E、G、H、K组的粒径分布分别为:0.554~130.3,0.498~130.8,0.498~179.7,0.498~145.1,0.498~145.1和0.498~145.1 μm。

图2 干法制粒工艺对红曲色素粒径分布的影响Fig.2 Effect of dry granulation process conditions on particle size distribution of Monascus pigment 注:从上至下从左至右所对应的组依次为E、H、B、D、G、K组

以不同的压力和进料速度制备的红曲色素粉体粒径分布均呈单峰分布,说明红曲色素粉体粒径分布集中。压力为10 MPa,进料速度为30 r/min制备的红曲色素粉体粒径分布范围最小,粉体大小最为均匀。进料速度为30 r/min,单位时间进入辊轮的粉体较少,红曲色素粉体在颗粒重排的过程中空气溢出,粉体进一步相互靠近,在10 MPa的压力作用下缓慢被辊轮挤压,红曲色素依靠分子相互作用力、范德华力、机械力等彼此粘结紧密,形成较大的薄片,由于进料缓慢,挤压充分,红曲色素粉体脆碎度降低,在制粒过程中粒径分布更加均匀。

2.3 干法制粒工艺对红曲色素分散度的影响

分散度就是粉体在空气中的飘散程度。分散度是粉尘扬尘性强度最主要的指标,分散度值越小说明粉体扬尘性越弱。由图3可知,A~L组所对应的红曲色素粉体的分散度分别为:19.8、12.7、13.2、23.8、6.1、12.8、14.2、7.5、22.5、35.1、9.2、11.5°。不同干法制粒工艺对红曲色素粉体分散度的影响大小排序为:J>D>I>A>G>C>F>B>L>K>H>E。

图3 干法制粒工艺对红曲色素分散度的影响Fig.3 Effect of dry granulation process conditions on Monascus pigment dispersion 注:从左至右对应的组依次为:A、B、C、D、E、F、G、H、I、J、K、L组(下同)

实验组红曲色素粉体分散度均有较大的差异。进料转速相同的条件下,压力增大,红曲色素粉体的分散度呈现先降低再升高的趋势,转速相同时,单位时间进入辊轮的粉体数量一样,辊轮压力较低时,颗粒松散,分散度大,粉体容易扬尘。当压力增大,2个辊轮之间的距离变小,粉体挤压更加紧密,粒子间的接触面积和黏附性增加,使胚片在破碎过程中不易产生细粉[18],但是随着辊轮压力进一步增大,粉体之间容易发生粘结现象,物料的稳定性变差,在破碎过程中容易产生细粉,粉体分散度增加。压力为5 MPa,进料转速为85 r/min工艺条件制备的红曲色素粉体分散度最大,最容易扬尘,进料速度太快,相同时间进入辊轮的粉体较多,胚片厚度大,压力太小,粉体无法充分挤压成型,从而细粉较多,分散度较大,当压力增加到10 MPa时,粉体分散度明显下降。辊轮压力为10 MPa,进料转速为45 r/min的工艺条件制备的红曲色素粉体分散度最小,扬尘性最小,这对于解决实际生产加工过程中色素扬尘问题具有重要的作用。

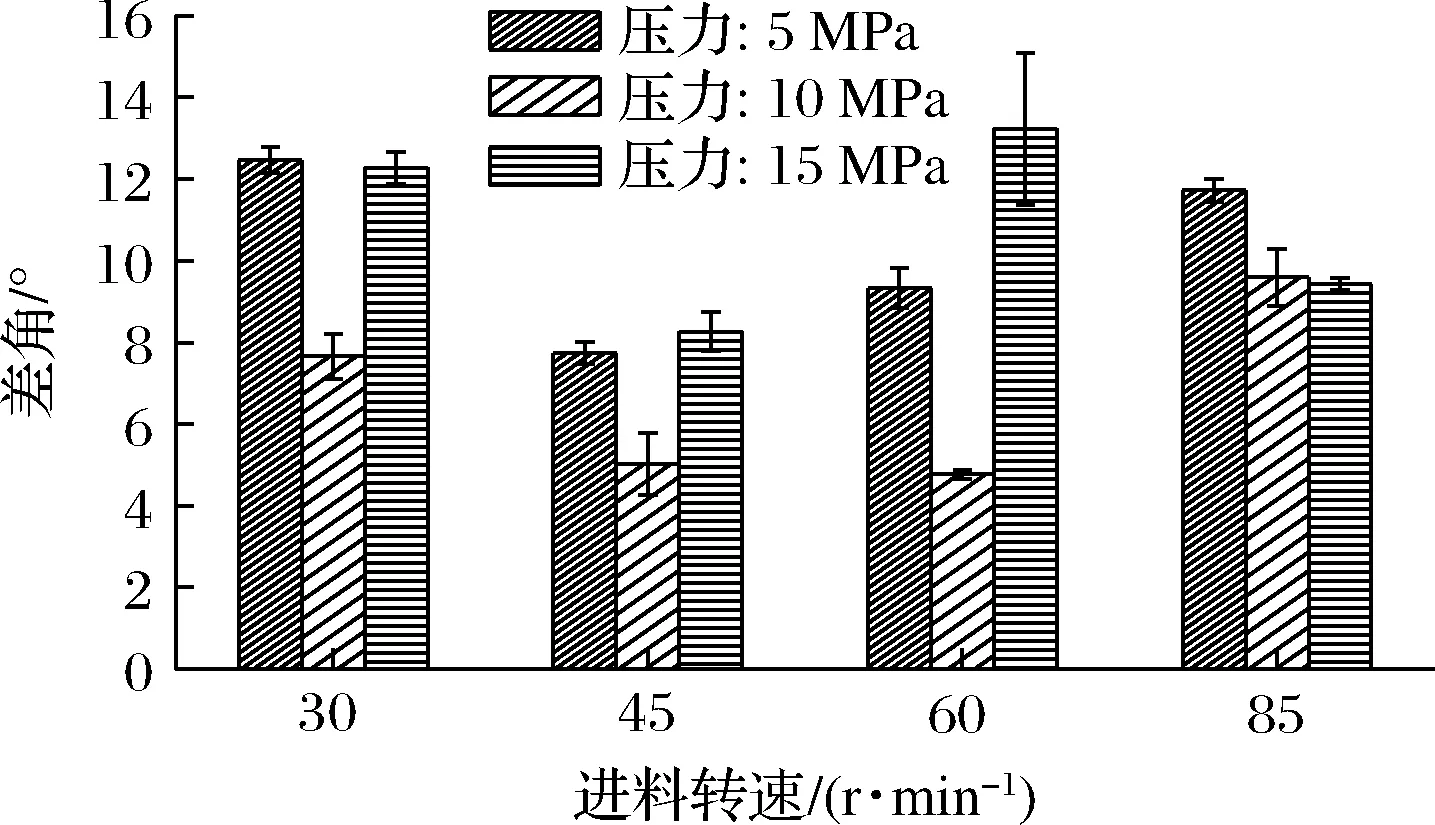

2.4 干法制粒工艺对红曲色素差角的影响

粉体休止角与崩溃角之差称为差角。差角越大,粉体越容易发生喷流(飞扬)的现象。由图4可知,A~L组所对应的红曲色素粉体的差角分别为:12.8、7.8、12.2、7.9、5.1、8.2、9.6、5.2、13、11.9、9.5、9.3°。进料转速为30、45和60 r/min的试验条件下,红曲色素粉体的差角随着压力的增大呈现先减小后增加的趋势,转速相同,一定时间进入辊轮的红曲色素粉体数量一致,压力从5~10 MPa,胚片压实更紧密,粒子间的接触面积和黏附性增加,随着压力的增大,粒子的脆碎度降低,在破碎过程中不易碎成细粉,从而差角变小,当压力继续增加,超过临界值时,物料稳定性降低,在破碎制粒中,容易产生细粉,差角变大。转速为85 r/min的实验条件制备的红曲色素粉体随着压力从5~15 MPa,差角呈现下降的趋势,可能是由于进料速度过快,需要更大的压力才能达到红曲色素粉体差角的临界值,从而差角呈现下降的趋势。压力相同时,红曲色素粉体的差角随着进料速度增加先下降再升高,进料速度决定物料在辊轮之间的停留时间和数量,压力相同时,进料速度太慢,粉体不能被辊轮充分挤压成型,细粉较多,颗粒松散,转速增加,相同时间进入辊轮的粉体数量增大,压轮间的缝隙逐渐变小,粉末粒子排列更加紧密,在破碎过程中得率增加,细粉变少,差角减少,当进料转速进一步增加,粉体接受辊轮挤压时间变短,颗粒松散,差角增大。

图4 干法制粒工艺对红曲色素差角的影响Fig.4 Effect of dry granulation process conditions on the angle difference of Monascus pigment

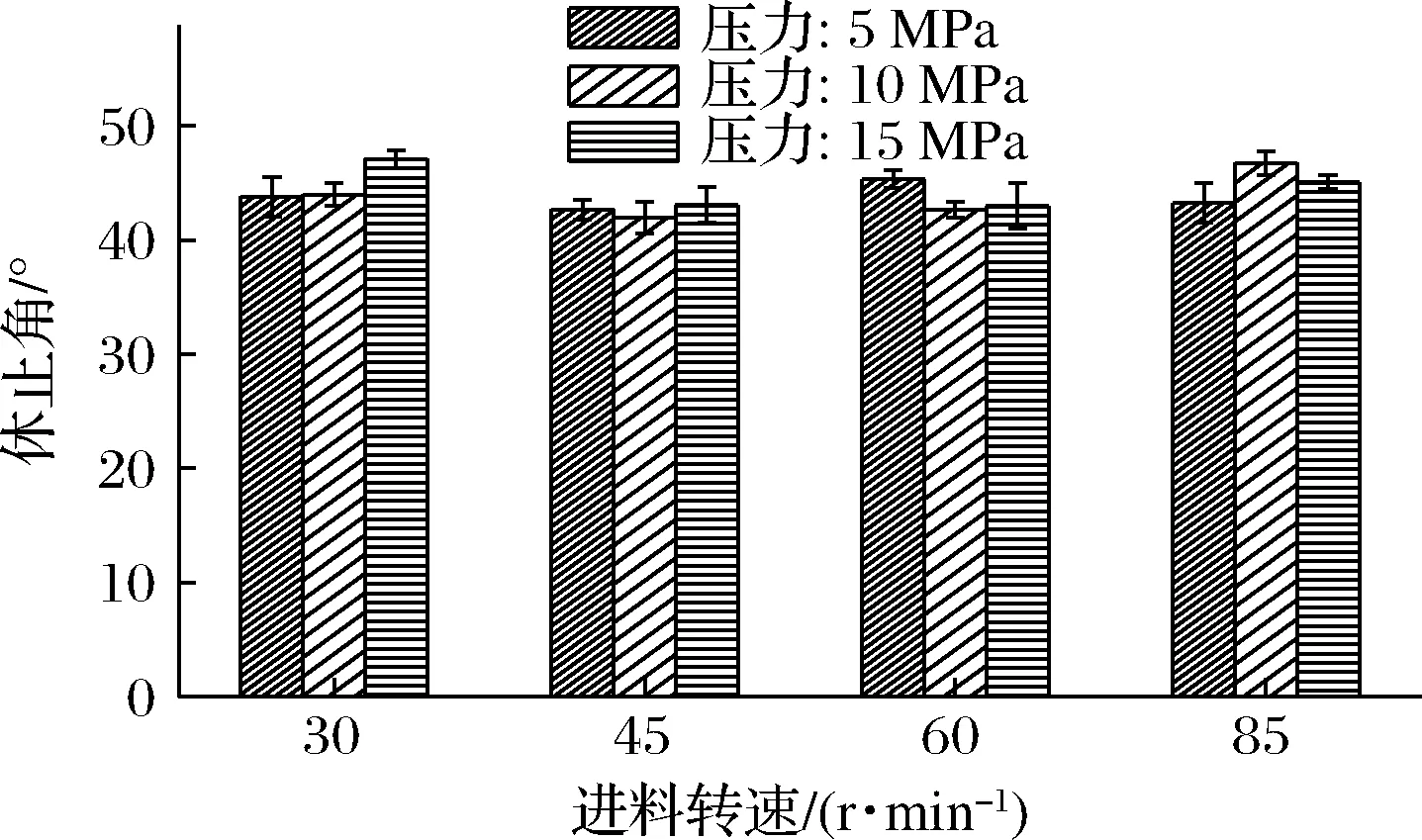

2.5 干法制粒工艺对红曲色素休止角的影响

休止角指在静止平衡状态下,粉体自然堆积斜面与底部水平面所夹锐角叫做休止角。它是通过电磁振动方式使粉体自然下落到特定平台上形成的。休止角大小直接反映粉体的流动性,休止角越小流动性越好。休止角越大流动性越差。休止角也称安息角或自然坡度角。由图5可知,A~L组所对应的红曲色素粉体休止角分别为:43、43.5、46、42、41、44、45、41、42、42、45、43°。粉体休止角大小排序为C>G>K>F>B>A>L>I>J>D>H>E。压力为10 MPa,进料速度为45 r/min的制粒工艺制备的红曲色素粉体形状是较规则的圆形,粒径较大,流动性最好。休止角大小与红曲色素粉体形状有关,圆形颗粒比形状不规则的颗粒流动性好[19]。当压力相同时,红曲色素粉体的休止角随着进料速度的增大先减小再增加,进料速度较小时,粉体不能被辊轮充分挤压成型,此时颗粒的形状不规则,细粉较多,颗粒松散,粉体流动性不好,随着进料速度增大,进入辊轮的红曲色素粉体数量增多,制粒过程的连续性和均匀性较好,颗粒之间挤压紧密,颗粒粒径增大,形状为较为规整的圆形,此时,粉体流动性较好,随着进料速度进一步增大,颗粒脆碎度明显提高[20],颗粒粒径减小,形状也呈现不规则形状,此时红曲色素粉体的休止角增大,流动性变小。

图5 干法制粒工艺对红曲色素休止角的影响Fig.5 Effect of dry granulation process conditions on angle of repose of Monascus pigment

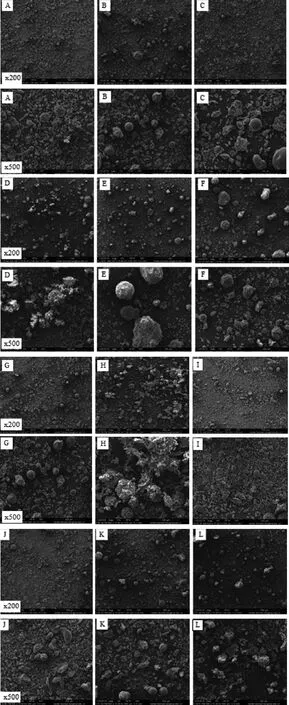

2.6 干法制粒工艺制备的红曲色素微观结构

在低倍(×200)显微镜条件下观察各组红曲色素粉体的微观结构图可以发现:干法制粒工艺制备的红曲色素粉体形成的主要方式是分子粘合(图6)。在高倍(×500)显微图像中:A组粉体分布较为紧密,粉体表面较为粗糙;B组颗粒较为圆润,但细粉较多;C组粉体分布较为松散,颗粒大小不均一。D组红曲色素粉体颗粒大小不均一,且粉体表面粗糙;E组和F组在显微镜下分布均匀,粉体大小基本一致,颗粒呈圆形或椭圆形;F组粉体呈不规则形状,也较为圆润,但在高倍镜下观察有粉体破碎的现象。G组和I组在低倍镜下观察到粉体粒径较小,H组粉体形状不规则,粉体粗糙,表面有尖角,颗粒聚集情况严重,G组红曲色素粉体颗粒大小较为均一,粉体较为饱满,但是粉体破碎较多。J组粉体粒径最小;K组和L组粉体比J组略大。综合12组红曲色素粉体微观结构可知:进料速度45 r/min,压力10 MPa制备的红曲色素粉体粒径较大,细粉最少,颗粒最为圆润饱满。通过对比观察进料速度相同,分析压力不同的3组红曲色素粉体,可以发现进料转速相同的条件下,压力从5~10 MPa,红曲色素粉体由不规则的形状逐渐变成颗粒饱满的球形,颗粒粒径变大,细粉减少,压力从10~15 MPa,红曲色素粉体稳定性差,粉体之间发生粘结,颗粒大小不均匀,形状由较为规整的圆形变为不规则的形状。对比观察压力相同,进料速度(30~45)~(60~85) r/min的红曲色素粉体(A、D、G、J组,B、E、H、K组和C、F、I、J组)可以发现:压力不变,进料速度增大,红曲色素粉体由形状不规则的小颗粒变为形状规则的圆形,细粉减少,颗粒增大,进料速度进一步增加,粉体形状又变得不规则,粉体粘结现象严重,颗粒大小不均一。

图6 不同干法制粒工艺制备的红曲色素微观结构图Fig.6 Microstructure of Monascus pigment prepared by different dry granulation process conditions

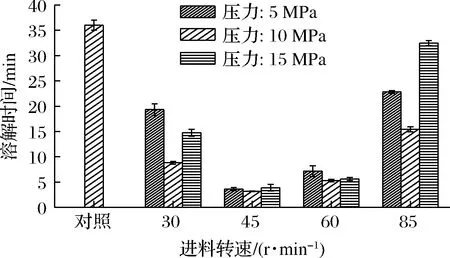

2.7 干法制粒工艺对红曲色素溶解性的影响

由图7可知,对照组(纯红曲色素粉体)的溶解时间为36.2 min,A~L组红曲色素粉体的溶解时间分别为:19、9、15、4.8、4.5、4.7、8.7、7.5、7.6、22.5、16.5、31.5 min。红曲色素粉体溶解时间大小排序为:对照>L>J>A>K>C>B>G>I>H>D>F>E组。实验组红曲色素粉体的溶解时间均小于对照组溶解时间,表明干法制粒工艺可以有效改善红曲色素的水溶性。压力为10 MPa,进料速度为45 r/min的制粒工艺制备的红曲色素粉体溶解时间最短,溶解性最好(图7)。汪碧峰等[21]认为颗粒尺寸对其表观形态、流动性和溶解性有重要影响,粒度大,内部有蜂窝状空隙,则产品的溶解性好。图6红曲色素微观结构中,E组粒径最大,颗粒形状饱满圆润,因此溶解性较其他实验组好。当压力相同时,随着进料转速的增加,红曲色素粉体的溶解时间呈现先降低后增加的趋势,随着进料速度的增加,红曲色素粉体进入辊轮数量变多,红曲色素粉体被挤压充分,粒度、密度增大,形状规整,红曲色素粉体内部呈现蜂窝状结构,溶解性较好,但是进料速度继续增加,相同时间进入辊轮的红曲色素粉体数量大,胚片厚度增大,粒度无法控制,颗粒形状变得不规则,粉体出现粘结,粉体内部空隙减少,溶解性下降。进料转速相同的条件下,红曲色素粉体的溶解时间随着压力的增大也呈现先减少再增加的趋势,进料速度决定相同时间进入辊轮的红曲色素粉体数量,压力增大,粉体压制紧密,形状规则,细粉减少,红曲色素粉体有蜂窝状空隙,溶解性好,压力继续增大,粉体硬度太大,粉体内部空隙减少,溶解性降低。

图7 干法制粒工艺对红曲色素溶解性的影响Fig.7 Effect of dry granulation process conditions on the solubility of Monascus pigment

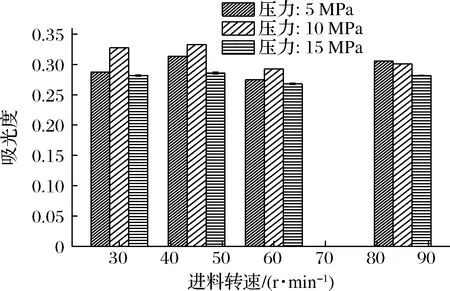

2.8 干法制粒工艺对红曲色素全波段扫描及吸光度的影响

通过紫外可见光分光度计全波段扫描红曲色素溶液吸收光谱,测定每组样品的吸光度,吸光度可以表征红曲色素的色价。由图8可知,A~L组所对应的红曲色素粉体的吸光度分别为:0.28、0.33、0.26、0.30、0.34、0.27、0.26、0.28、0.256、0.29、0.28、0.26。E组吸光度最大,色价最高,表明输料转速45 r/min、压轮转速10 r/min的制粒工艺制备的红曲色素粉体颜色更加鲜艳,进料转速相同的条件下,红曲色素粉体的吸光度随着辊轮压力的增加先增加再减少。当进料转速相同的条件下,压力较小时,红曲色素粉体结构松散,在制粒过程中颗粒容易破碎,红曲色素容易受到破坏,当压力增加,红曲色素粉体挤压紧密,制粒过程中不易破碎,颗粒形状规则,内部结构呈蜂窝状,能够较好的包被红曲色素,使其不受破坏,从而色价较高。当压力10~15 MPa,进料速度不变的条件下,过大的滚轮压力使得粉体硬度增大,粉体之间容易粘结,对红曲色素造成破坏。当压力不变时,红曲色素吸光度随着进料速度增加(30、45、60 r/min)呈现先增加再减少再增加的趋势,进料速度太慢粉体受挤压时间长,颗粒硬度大,红曲色素容易粘结,此时粉体稳定性较差,当转速增大时,粉体受压力均匀,生产粉体连续性好,颗粒内部结构完整,红曲色素在包合物中不易被破坏,色价高,但是进料转速继续增大,胚片太厚,颗粒度无法控制,细粉增多,颗粒得率下降,红曲色素的色价下降。

图8 干法制粒工艺对红曲色素吸光度的影响Fig.8 Effect of dry granulation process conditions on the absorbance value of Monascus pigment

2.9 差示扫描量热分析

差示扫描量热法主要用来测定食品的玻璃化转变温度,玻璃化转变温度可以判断在某温度下的聚合物(食品大分子)是玻璃态还是橡胶态。结晶热焓可以用来判断产品的稳定性。综合上述实验结果,选取粒径最大,分散度、差角、休止角最小,溶解时间最短的3组样品:B组(进料速度30 r/min,压力10 MPa)、E组(进料速度45 r/min,压力10 MPa)和H组(进料速度60 r/min,压力10 MPa)进行DSC分析。这3组样品的粒径较大,粉体不容易扬尘且流动性较好,在红曲色素溶解试验中,B、E、H组是溶解时间最短的3组,从微观结构图可以看到,这3组样品颗粒饱满,形状规则,细粉少,溶解性好,在吸光值测定中,这3组样品的红曲色素色价最高,说明在制粒过程中红曲色素能够被很好地保留,因此选择这3组样品进行DSC分析。由表1可知,E组所对应红曲色素粉体的峰特征温度To为(75.1±0.24)℃、终止温度Tp为(92.62±0.29)℃、焓变ΔH为(-14.38±0.28)J/g。其玻璃化转变温度最高约为92.6 ℃,焓变值约为-14.4 J/g,放出的热量最少,这说明E组对应红曲色素粉体最稳定,在常温下属于玻璃态,易于保存。因此,进料速度为45 r/min,压力为10 MPa是干法制粒最佳的工艺参数。

表2 不同干法制粒工艺的红曲色素DSC分析Table 2 DSC analysis of Monascus pigment by different dry granulation process conditions

3 结论

研究干法制粒的各种工艺下制得的红曲色素粉体的粒径及粒径分布、分散度、差角、休止角及溶解性、微观结构等,发现实验组干法制粒的最佳工艺参数为输料转数45 r/min、压轮转数10 r/min、压力值10 MPa。在该工艺参数下制得的红曲色素粉体粒径较大,分布较均匀,其分散度最低,能够有效降低红曲色素粉体的飞溅性。对比其他工艺下制备的红曲色素粉体的溶解性,得到该工艺下制备的红曲色素粉体在水中完全溶解的时间最短,能够有效提高红曲色素的水溶性。热力学分析表明,最佳条件下制备的红曲色素放热量最少,粉体最稳定,在常温下属于玻璃态,易于保存。本研究为红曲色素加工产业化提供理论数据。