浅谈冷变形量对QBe2合金时效析出的影响

2021-09-17韩明达邢美山李文亮

韩明达 邢美山 李文亮

(宁夏中色新材料有限公司铍铜分厂,宁夏 石嘴山 753000)

铍青铜是以铍为基本合金元素的铜基合金材料,它具有较高的强度、硬度和弹性极限,弹性滞后小、弹性稳定性好,并且具有耐疲劳、耐腐蚀、无磁性以及高导热导电性的特性,受冲击时不产生火花,承受冷热压力加工的能力很强,具有良好的综合性能。因此,广泛应用于电子通信、航空航天、石油化工、冶金矿山、精密仪器和仪表制造等多种领域,已经成为国民经济建设中不可缺少的重要功能材料[1-3]。

该文通过对QBe2合金冷轧加工变形实验进行研究,可以直接契合对该合金变形规律的研究,揭示该合金在冷轧加工的条件下金属的变形规律,分析该合金延展轧制加工时的特征,配合分析不同时效工艺下材料析出的研究,为制定和优化该合金铍青铜冷轧的加工工艺提供相关理论根据和技术支撑。

1 检验方法与设备

该文分析用到的材料为某公司生产用产品。

微观组织和晶粒度采用GX51-OLYMPUS金相显微镜进行观察;显微硬度采用HVS-50/HVS-50A型数显维氏硬度计;拉伸采用50 kN电子万能材料拉力试验机。

在实验过程中,对有制样要求的检测过程,须严格按照检测要求进行取样、制样。

2 分析与讨论

冷变形加时效强化是一种增强合金导电率和强度的重要方法,合金经时效处理后冷变形,材料组织和性能都会受到一定的影响,不仅可以调整材料的尺寸大小,而且还可以提高合金的强度[4]。

根据生产现场积累的数据与经验,该文的冷变形采用的加工率分别为30%、40%和50%。

2.1 原始显微组织及力学性能分析

取样,观测其微观组织,如图1所示。

在加工过程中,随着加工率的增加,材料会出现加工硬化的现象,这种情况通常被认为与位错的交互作用有关[5]。从图1可以看出:在外力的作用下,晶粒的形状随着材料被“拉长”,其内部晶粒的形状也被拉长、压扁。当变形量达到50%时,基本形成了纤维组织。

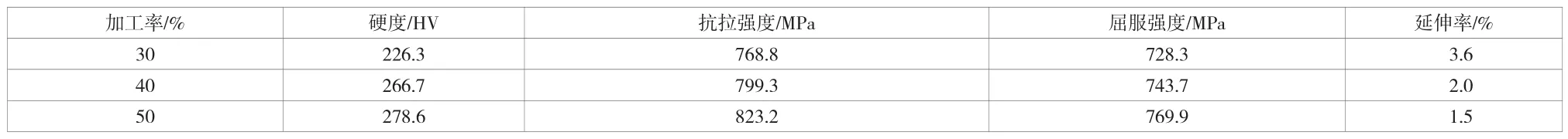

在不同冷变形量下,取样检测其物理性能,结果见表1。

通过表1可以看出,随着变形量的增加,位错密度也会增加,晶粒破碎成为亚晶粒,晶格产生严重畸变,增大了材料进一步滑移的阻力,因此,金属的强度和硬度显著提高,塑性的韧性明显下降,产生形变强化[6]。

表1 冷加工物理性能

铍青铜固溶淬火后必须经过时效处理才能获得优良的性能。时效过程是过饱和的α固溶体共格脱溶的过程,其强化效果取决于时效析出的γ相形貌。当时效温度一定时,过长的时效时间会引起强化相聚集,降低强化效果;当时效时间一定时,提高时效温度能加快时效过程,但时效温度过高会促使时效析出物呈块状聚集,降低强化效果。时效温度和时效时间的最佳组合才能获得良好的时效强化效果。

2.2 时效析出过程的影响分析

铍青铜时效过程的显著特点是在晶界处发生不连续脱溶和再结晶。不连续脱溶是一种类似珠光体转变的两相式分解,即从过饱和α固溶体中析出γ1相的同时,相的成分立即转变成接近饱和状态的成分,即形类似珠光体的两相组织,并由晶界向晶内长大。

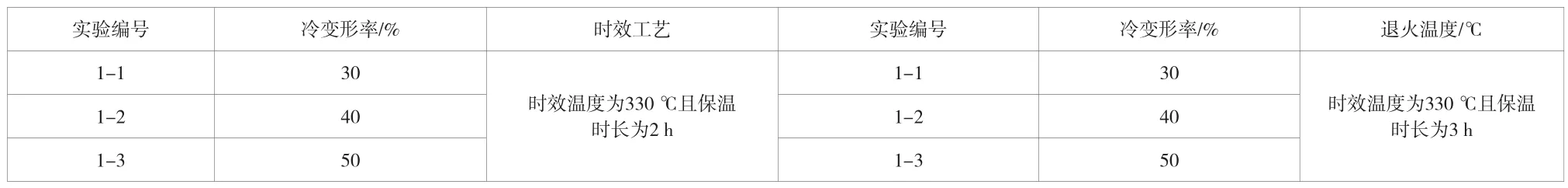

因为晶界的不连续析出受时效前的冷变形的影响大,冷变形对晶界的析出产生阻碍作用,使晶界处析出物的数量越来越少。这是因为冷变形处理改变了沉淀的分布状况,导致析出相分布不均,材料强度也增加了,所以晶界处析出物的数量就会减少[7],结合现场实际,确定后续方案见表2。

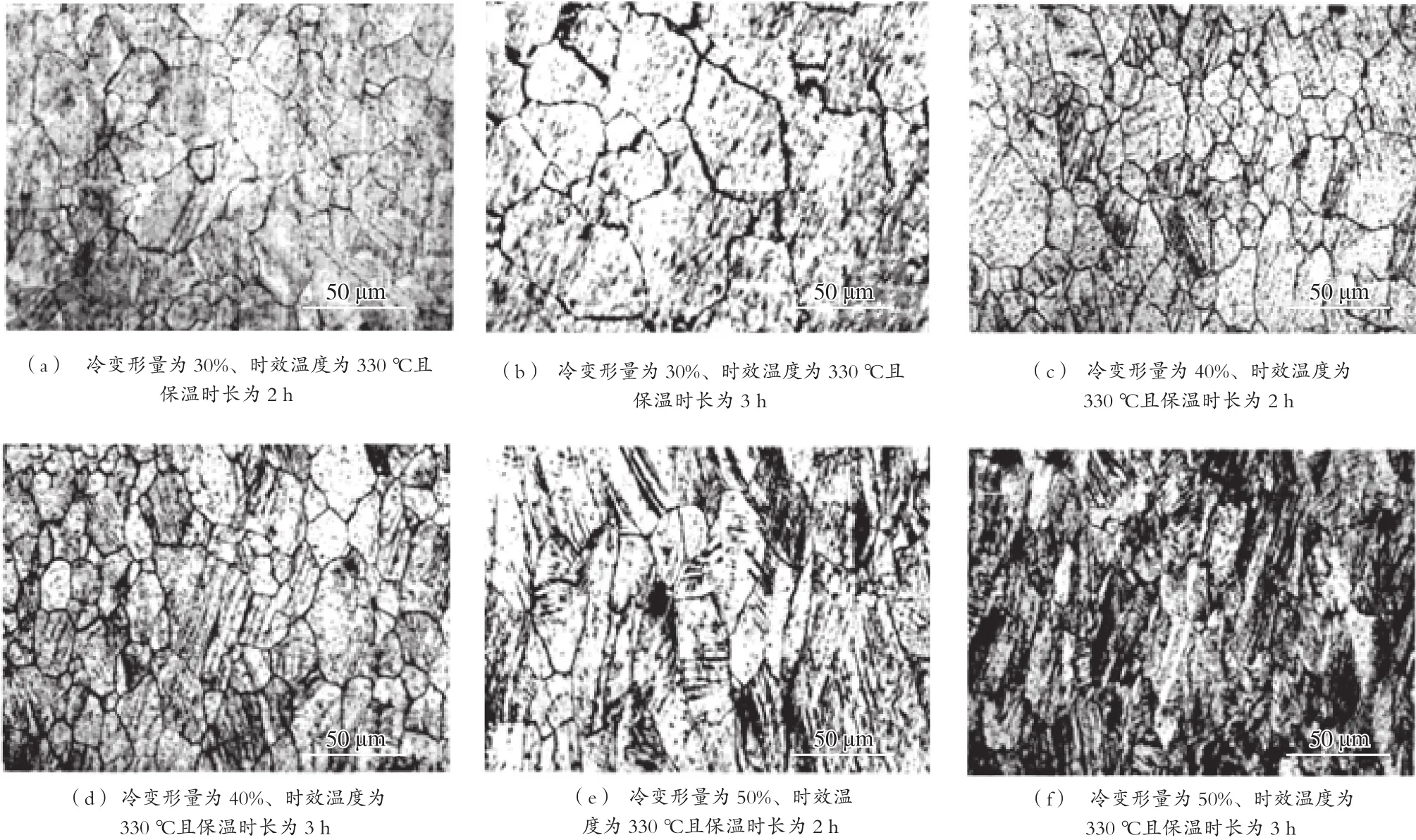

共计6组实验,完成实验后,取样检测其显微组织,结果如图2所示。

通过表2并结合图2的金相检测结果可知:合金析出这种组织的条件,首先依赖于时效温度的变化。时效温度较低时,时效析出物在晶内均匀分布,晶界析出物无明显聚集。当时效温度逐渐升高时,晶界处明显变宽,局部区域出现块状析出物。当时效温度进一步升高时,晶界宽化加剧,块状析出物明显增多。

表2 实验方案

经时效处理(时效温度为330 ℃且保温时长为3 h)后,晶界析出依然不多;经330 ℃× 3 h时效处理后,晶界析出的数量与在时效温度为330 ℃且保温时长为2 h的时效后无冷变形的情况下晶界析出数量的差异不大,因此冷变形能有效减少QBe2合金晶界析出的数量。图2(e)与图2(f)是经时效处理(时效温度为330 ℃且保温时长为2 h、时效温度为330 ℃且保温时长为3 h)后,50%冷变形的显微组织,可以清晰地看到晶内出现了滑移线条,且数量巨大。随时效温度不断增加和时效时间逐渐延长,晶内沿滑移线析出的数量越多。

图2 QBe2合金形变时效后微观组织形貌

在金相观察时,铍青铜固溶后残存的β相,经冷轧后被轧碎成许多细小的颗粒,由于β相不易腐蚀,在显微镜下观察时呈白色,其界面呈黑圈。当放大倍数低时,看不出有白点,就呈现出上述黑色组织,从而导致误判。

在沉淀过程中,靠近母相溶质的浓度沉淀,于是沉淀相产生。当过冷度较小时,就会发生局部沉淀。沉淀相与母相可能会形成共格或半共格界面,共格时以圆形或方形颗粒状析出,不共格时沉淀相呈球状或等轴状。沉淀相与母相有取向关系,呈条状,按交角分布。不连续沉淀时形成γ相与饱和的α固溶体两相耦合成长。γ相与晶核同生长,形成胞状物,而胞状物内的α相将再结晶。

合金经冷变形后晶粒不断被拉伸,位错密度也不断上升,冷轧工后再作时效处理,析出物更易形核清,于是生核处位错线就逐渐消失,也正是生核处位错线的消失,使消失的这部分能量转化为相变驱动力,反而会加快生核速度。如果新相在母相上成核后,母相的位错线仍然存在,那么相界面所需要的能量会下降,而界面上形成半共格界面的位错部分依然会加速成核[8]。溶质原子容易形成科垂尔气团,它通常是因偏聚在刃形位错上而形成的,除此之外,还会在扩展位错的层错区偏聚形成铃木气团,为新相提供成分起伏的条件,非常有利于新相的形成。由此可知,经冷变形后再进行时效处理,可加快时效析出的速度。位错成核的规律如下:1) 位错上易成核。2) 在位错割阶处核易生成。3) 在单独位错上核更易生成。4) 位错布氏矢量越大越易成核。5) 由于位错的影响,在刃形位错结处易生核,因此为了加快新相的析出速度,需要在时效前进行冷变形[6]。

综上所述,可以得出结论:晶界的不连续析出受时效前的冷变形的影响大,冷变形对晶界的析出产生阻碍作用,使晶界处析出物的数量越来越少。因为冷变形处理改变了沉淀的分布状况,导致析出相分布不均,加快了材料强度上升的趋势 ,所以晶界处析出物的数量就会减少。如图3所示。

图3 QBe2.0合金形变时效后微观组织形貌

形变时效处理是提高铍青铜硬度的重要途径之一,优选冷变形度、时效温度和时效时间可以获得最高硬度。对大加工率下冷变形后的铍青铜经一定条件下的时效处理后,具有较高的硬度、弹性、导电性、形状尺寸稳定性、抗应力松弛性以及良好的综合性能。

3 结论

从实验可知,当冷变形量达30%时进行时效处理,晶界无析出,再继续进行冷变形,晶内出现位错线,且数量大;因为晶界无析出,继续冷处理,析出相生核后不断地析出,通过显微镜能清晰地观察晶粒内部的现象。因此为了加快新相的析出速度,可在时效前进行冷变形。

铍青铜的过饱和固溶体的分解过程就是时效强化的过程,在晶界处发生的不连续脱溶,可以有效降低冷处理产生的压力,从而提高合金的硬度、强度和化学性能,使材料具有更高的塑性、导电率。在该实验的条件下进行试验(时效温度为330 ℃且保温时长为3 h),得到理想中的最大抗拉强度;时效过程中沿晶界不连续析出点状β相使合金力学性能进一步提高。

在该实验的条件下通过正交试验,得出在QBe2合金的冷变形时效工艺为冷变形量为40%、时效温度为330 ℃且保温时长为3 h时,可获得最佳的状态。