井口防喷器闸板轴结构优化分析

2021-09-15王浩华贾锦秀

王浩华 秦 浩,2 贾锦秀

(1.西华大学能源与动力工程学院,四川 成都 610039;2.西华大学流体及动力机械教育部重点实验室,四川 成都 610039;3.中国石油集团东方地球物理勘探公司西南物探分公司,四川 成都 610213)

0 引言

油气井在开发时危险性极大,因此在开采作业过程中需要使用防喷器[1-2],这是井控装置的关键设备之一。使用管子闸板或环形防喷器关闭通道,且在紧急情况下使用剪切闸板剪断钻具,其主要用途是在钻井、修井等作业过程中,来控制井内压力,防止井喷事故的发生,从而实现安全作业。工作状态下闸板轴前端处于井压环境中,使得轴身前端承受的各项应力较大,尤其是在剪切钻杆过程中,剪切闸板轴将受到钻杆和井压的双重反作用力,在这样的高压冲击荷载下,结构尺寸突变处会出现严重的应力集中现象,同时产生的高强度压力冲击波,在衰减过程中,仍会对闸板轴进行冲击,使其产生疲劳缺陷,致使油气井中一些酸性成分(如SO2、H2S)等介质侵入轴身内部产生酸性腐蚀,严重时会使金属材料发生脆性断裂,存在安全隐患[3-6]。因此对闸板轴进行结构优化分析,以提高设备可靠性,增加使用寿命。

随着计算机技术的飞速发展和有限元方法的建立与完善,使得基于弹性力学采用单元实验进行数值分析成为了可能[7-9];D.V.Kubair等人[10]和Zheng Yang等人[11]推论应力集中是由零件结构形状尺寸突变而引起的应力突增;张娜等人[12]研究了γ-TiAl多晶体压缩后的应力分布情况,表明应力集中主要位于晶界和模型棱角处。防喷器的受力部件中存在多个阶梯轴,在两轴相接处会出现尺寸突变,引起其轴轴肩处出现应力集中现象。对不同部件衔接处采用不同尺寸圆角能改善应力集中现象,结果表明该方法可有效降低轴肩处应力集中现象,且在允许圆角尺寸的范围内。从强度考虑,倒圆角的半径越大越好[13-14]。由于受到闸板轴的尺寸限制,轴直径和长度不能调整,只能采用过渡圆角的方式来降低应力集中处的应力集中现象。

前人对阶梯轴处应力集中现象有一定研究,但对于部件周向径向垂直力作用下的应力应变研究较少。为了探究闸板轴应力集中位置以及降低应力集中处的应力集中现象,提出通过增大轴端部轴径来降低各项应力,同时将应力集中区的直角轴肩改为渐变轴肩来降低衔接处的应力集中现象。将闸板轴端部实物及端部放大进行研究(图1)。

图1 端部实物及端部放大图

1 模型建立

在闸板轴表面喷涂200μm厚的碳化钨涂层,可以防止设备各部件间因机械运动而产生磨损,减小裂纹萌生的机率,同时隔绝酸性液体和气体与轴身的直接接触,阻断其发生腐蚀性侵蚀。

根据图1所给的闸板轴CAD图建立闸板轴的三维模型(图2),轴总长度为1 574 mm。剪切闸板轴模型如图3所示,原本的设计为端部轴肩处存在半径为3 mm的倒圆角,r/d=0.05,由于闸板轴端部尺寸限制,左、右两端倒圆角半径最大设置为10 mm、18 mm。改善后的各倒角方案如表1所示,原本闸板轴端部倒角和改善后的各倒角方案如图4所示。

表1 改善后端部轴肩倒角尺寸表

图2 三维轴模型图

图3 剪切闸板轴模型图

图4 各模型倒圆角图

2 有限元模型建立

2.1 模型分网

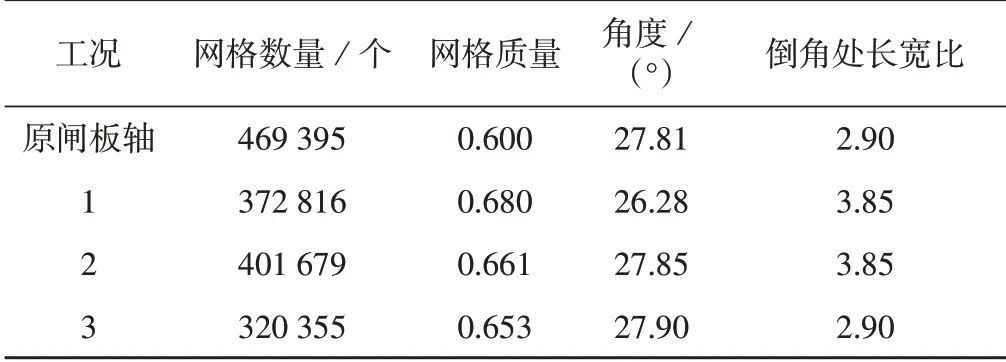

采用六面体网格进行分网(图5),为了控制网格数量,4种工况网格的最大尺寸均为8 mm。各网格的具体参数如表2所示。

表2 各网格参数表

图5 网格模型图

2.2 边界条件

模拟闸板轴实际工作状况,有限元分析时,在轴最左端施加约束,活塞(直径最大部件)右端施加向左的压力,压力值p为4.07 MPa,弹性模量E为2×105MPa,泊松比为0.3,密度ρ为7.85×103kg/m3。

3 结果与分析

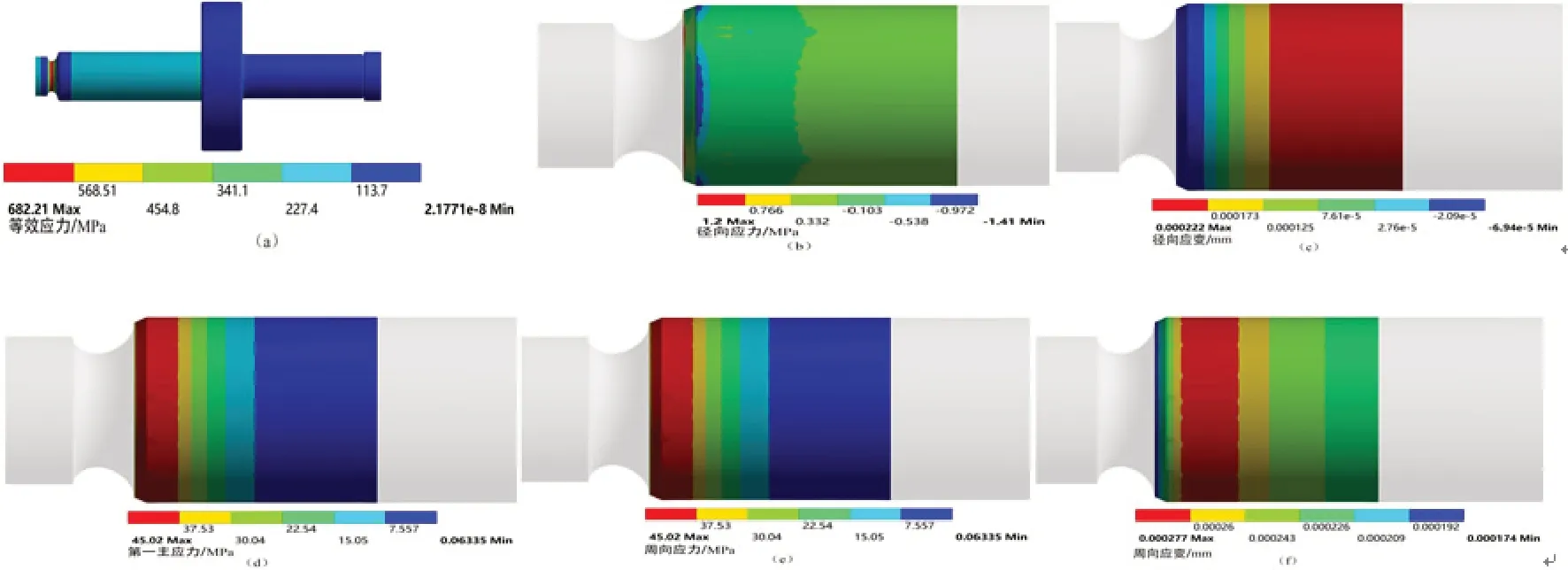

为探究剪切轴应力集中位置以及降低轴端部各项应力,在单元实验验证时,引入圆柱坐标系(X轴表示径向应力,Y轴表示周(环)向应力,Z轴表示轴向应力),计算轴身端部的径向应力应变,周向应力应变。图6为原闸板轴计算结果图,图7、8、9依次为工况1、2、3的计算结果。

图7 工况1计算结果图

将图中数据整理如表3所示。由图6可以看出轴的应力集中区位于轴端部的轴肩处,应力集中的最大值在轴端部右端的轴肩处。由于受该轴端部的尺寸限度,若将两端的倒圆角设置为最大的10 mm、18 mm,应力集中现象降低效果不能达到最佳。根据计算结果可知,该处的最优倒圆角设计尺寸为工况1,其等效应力减小了23.7%,理论应力集中系数由2.07降至1.58,将应力集中截面上最大应力设为σmax,平均应力设为σ0(名义应力),则理论应力集中系数

图6 原闸板轴计算结果图

图8 工况2计算结果图

图9 工况3计算结果图

同时圆角的大小对轴端部倒直角位置的径向应力、周向应力有影响,但对其应变无影响,其对径向应力影响较大,对周向应力影响不大。由表3中数据可知,通过改变轴应力集中区的过渡圆角半径可以降低等效应力值,但具体圆角半径大小需要根据部件尺寸设定;第一主应力σ1与周向应力相同,因此轴的最大受力方向为圆周方向,即周向受力最大,由此可知,工作状态下闸板轴周向变形过大,会导致轴身沿圆周方向向外膨胀,在这样反复的作业条件下涂层的连续性会被破坏。且当计算区域网格的长宽比小于4.8时,应力应变值趋于稳定。降低第一主应力最直接的办法是增大轴身端部的轴径,将轴端部的直径均增大50%(对上述工况1进行轴径增大)。网格模型如图10所示,其分网结果列入表4,计算结果如图11所示。

图11 工况1轴径增大计算结果图

表4 增大工况1的分网参数表

图10 工况1轴径增大网格模型图

表3 各应力计算结果对比表

由图11的计算结果可知,采用增大轴径的方法,有效地降低了轴身端部的周向应力应变,同时轴端部的等效应力也显著降低,由841.09 MPa降低到了320.46 MPa,减小了61.9%,周向应力由47.50 MPa降低到了23.89 MPa,减小了49.7%,周向应变由0.279μm降低到了0.143μm,减小了48.7%。以往的研究指出碳化钨涂层的显微硬度分布在距表面0.5~0.8 mm处硬度最高,且涂层与基体的结合强度为30~90 MPa[15]。因此闸板轴的周向许用应力为30 MPa,同时根据损伤本构方程计算得到闸板轴的周向许用应变为0.150μm[16-17]。

根据上述计算的许用周向应力应变可知,增大闸板轴端部轴径不仅降低了端部各项应力应变,还使得轴身表面应变及涂层受力大幅减小,即降低了因轴身周向膨胀变形引起涂层开裂的可能。增大轴径的方法使得轴周向应力应变值均达到安全范围,保护了涂层的连续完整性,增加了闸板轴的使用寿命,使其能更好地适用于现场。

4 结论与讨论

1)采用增大闸板轴端部轴径的方法,不仅保持了原设计的长度要求,又极大地降低了轴肩处的应力集中现象及周向应力应变,使得闸板轴表面碳化钨涂层的受力有效降低,提高了闸板轴的使用寿命。

2)在与轴部件周向垂直力作用下,轴类零件最大受力方向为周向。使用结构化网格对轴类部件进行静态分析时,网格的长宽比会影响应力值的准确和稳定。

3)为防止涂层因轴周向膨胀开裂,尤其是轴肩过渡圆弧衔接处,可提高闸板轴的加工精度,使涂层均匀依附于轴身,提高它们的结合度;或者根据碳化钨的硬度分布区间增加涂层厚度,加强其耐磨性。