老挝南公1水电站非衬砌溢洪道岩体爆破开挖技术*

2021-09-15吴世然刘广鑫陈育权卢文波

吴世然,刘广鑫,陈育权,卢文波,张 珂,陈 明

(1.中国电建集团 中国水利水电第三工程局有限公司,西安 710024;2.武汉大学 水资源与水电工程科学国家重点实验室,武汉 430072;3.中国水利电力对外有限公司,北京 100120)

在过去的三十年内,我国及世界范围内的坝工技术得到了快速发展,其中,面板堆石坝由于具有经济实惠的独特优势,这种坝型也得到了广泛的应用[1,2]。为了宣泄洪水,常常需要在堆石坝坝体的两岸开挖一条岸边溢洪道,作为坝体泄洪通道,溢洪道对坝体运行安全有着举足轻重的作用。岸边溢洪道的主要特点是露天,同时一般结构都较为复杂,存在岩体开挖量巨大且开挖成型质量控制困难等特点。

钻孔爆破作为一种经济高效的破岩方式,已经被广泛地应用到溢洪道开挖中[3,4]。然而,在完成爆破破岩的同时,会对保留岩体造成破坏、产生爆破振动、爆破损伤等负面影响[5-7],并且局部会有超欠挖存在,难以获得平整的轮廓面,存在开挖成型控制的难题,因此开挖成型控制和爆破损伤控制也一直是研究的热点问题。

溢洪道的岩体开挖主要包括了岩石边坡和水平基础的开挖,轮廓成型的关键控制部位为:岩石高边坡、消力池岩石基础,尾坎和闸室段跌坎等。对于岩石边坡,为了保证边坡轮廓的开挖成型质量和最小地减少爆破损伤,诸如预裂爆破和光面爆破的轮廓爆破技术应用较为广泛[8,9];对于水平基础,通常采用预留保护层的开挖技术,通过三十年的工程实践,目前已经积累了一系列的保护层开挖技术[10],同时近年来也有专家学者提出了新型的保护层开挖技术[11,12]。

结合老挝南公1水电站溢洪道开挖,对岩石高边坡、消力池岩石基础,尾坎和闸室段跌坎等关键部位的轮廓成型开挖技术进行了详细地总结,介绍了具体的爆破方案和钻爆参数,并给出了详细的开挖效果,为其他类似工程的岩体开挖提供了良好的借鉴。

1 工程背景

南公1水电站位处老挝、越南、柬埔寨三个国家交界区域的南公河上,是我国建设“一带一路”的示范工程,也是打造“东南亚蓄电池”的骨干工程。工程由首都枢纽和引水发电系统组成,其中首部枢纽主要包括面板堆石坝,左岸溢洪道和右岸电站进水口等。南公1水电站溢洪道位于坝体左岸,其枢纽布置如图1所示。溢洪道的总体土石方开挖量达260万m3,开挖高程分布为:EL.325~EL.244 m(其中引渠段:EL.325~EL.300 m;闸室段:EL.325~EL.276 m;泄槽段:EL.325~EL.244 m),开挖高差较大。同时溢洪道的设计泄洪流量为8000 m3/s,采用无混凝土衬砌的结构形式,后期泄洪运行时需要承担巨大的动水压力,对开挖成型质量的控制也不言而喻。同时,在满足开挖成型质量控制要求的前提下,又需要实现溢洪道的快速高效开挖,由此可见南公1水电站溢洪道施工具有开挖强度大,工期任务紧等特点。综上所述,溢洪道开挖成型已成为制约南公1水电站建设的关键技术难题。

图 1 南公1水电站首部枢纽及溢洪道布置图Fig. 1 Layout of head hydroproject and spillway of Namkong 1 Hydropower Station

2 关键部位岩体爆破开挖技术

2.1 边坡轮廓成型控制爆破技术

溢洪道边坡总体的开挖方案为:自上而下、分台阶开挖。考虑到施工工期的紧张性,在边坡轮廓开挖时,采用了一次预裂成型的爆破技术,其中以引渠段的边坡开挖高差最大,下面以引渠段边坡开挖成型为例,介绍南公1水电站溢洪道边坡轮廓成型爆破技术。引渠段边坡的最大开挖高度为25 m,预裂孔钻孔深度达28 m,其典型开挖方案见图2。

如图2所示,引渠段的设计开挖坡比为1∶0.5,自上而下、共分成三次台阶爆破,其中预裂孔钻孔深度为28 m、采用一次预裂到底的深孔预裂爆破技术。在第一次台阶爆破中预裂孔和主爆孔、缓冲孔一次起爆,起爆顺序依次为:预裂孔→主爆孔→缓冲孔;第二次及第三次台阶爆破均是在上一台阶开挖完成后进行,仅起爆主爆孔和缓冲孔。炸药采用2#岩石乳化炸药,其中预裂孔采用底部φ65 mm药卷加强,φ32 mm药卷间隔装药,堵塞1.5 m;缓冲孔采用φ65 mm药卷连续装药,堵塞2.0 m;主爆孔采用φ90 mm药卷连续装药。炮孔典型装药结构如图3,主要钻爆参数如表1。

图 2 引渠段边坡典型开挖方案示意图(单位:m)Fig. 2 Typical excavation scheme of approach channel slope(unit:m)

图 3 炮孔典型装药结构示意图(单位:cm)Fig. 3 Schematic diagram of typical charge structure of borehole(unit:cm)

表 1 引渠段边坡轮廓爆破钻爆参数统计表

爆破清渣完成后,利用人工对预裂面进行了清理,得到引渠段边坡的轮廓开挖效果如图4。

如图4可知,引渠段边坡预裂面清晰可见,开挖成型质量优良,另外爆后对预裂面进行了检查和测量,残孔率达100%,半孔率高达90%,最大起伏差仅为10 cm,由此可见深孔预裂爆破技术成功地解决了引渠段边坡开挖成型控制难题。另外,一次预裂成型的深孔预裂爆破技术在消力池边坡轮廓开挖中也取得了良好的开挖成型效果,现场的开挖效果如图5。

图 4 引渠段边坡深孔预裂爆破效果图Fig. 4 Excavation effect of deep-hole presplit blasting on approach channel slope

图 5 消力池边坡深孔预裂爆破效果图Fig. 5 Excavation effect of deep-hole presplit blasting on stilling basin slope

2.2 消力池岩体快速开挖成型控制技术

溢洪道消力池的总体开挖方案为:自上而下,分区域开挖。在临近建基面时,采用预留保护层的开挖方式,保护层的厚度一般为2~6 m,保护层上部岩体采用常规的梯段爆破技术(10 m一个梯段),保护层开挖则需要采用特殊的控制爆破技术、以减少对基础岩体的扰动与破坏。消力池的具体开挖过程如图6。

图 6 消力池开挖过程示意图(单位:cm)Fig. 6 Schematic diagram of stilling basin excavation process(unit:cm)

如图6所示,制约消力池岩体快速开挖成型的关键环节为保护层的开挖,传统的保护层开挖技术已经不能满足溢洪道的快速高效施工需求。近年来,武汉大学卢文波教授团队提出的消能-聚能联合控制爆破技术由于具有施工速度快、开挖质量可控等优势,在众多工程岩石基础开挖成型中得到了推广应用,解决了众多开挖难题的同时取得了良好的开挖效果。南公1水电站在进行溢洪道消力池保护层开挖时,引进了此技术,并结合溢洪道的现场生产性爆破,开展了一系列科研试验,并对消能-聚能结构进行了优选[13],得到了适用于南公1水电站溢洪道保护层开挖的钻爆参数,具体参数与开挖方案见图7和表2,消能-聚能爆破炮孔装药结构如图8。

表 2 溢洪道保护层消能-聚能联合控制爆破钻爆参数

图 7 消力池保护层开挖方案示意图Fig. 7 Schematic diagram of protection layer excavation scheme for stilling basin

图 8 消能-聚能爆破装药结构示意图Fig. 8 Schematic diagram of charge structure of energy dissipation-accumulation boreholes

在保护层开挖完成后,现场对消力池底板进行了清渣处理,得到了底板开挖效果如图9,利用RTK进行了平整度测量,结果显示,底板的超欠挖主要控制在±30 cm范围内,无明显的爆坑和凸起,满足设计要求,开挖成型效果良好。

图 9 溢洪道消力池开挖效果示意图Fig. 9 Schematic diagram of spillway stilling basin excavation effect

2.3 尾坎岩体开挖成型控制技术

消力池的尾坎作为辅助消能结构可以有效解决底流水跃消能不充分的问题,同时能够避免因消能不充分带来的严重冲刷、磨蚀破坏问题。南公1水电站的溢洪道消力池采用无衬砌的结构形式,其设计流量达8000 m3/s,尾坎的最大开挖高差为28 m,预裂孔的钻孔深度达31.3 m,开挖成型难度大,同时超挖会带来额外的混凝土浇筑成本,开挖成型质量不言而喻。

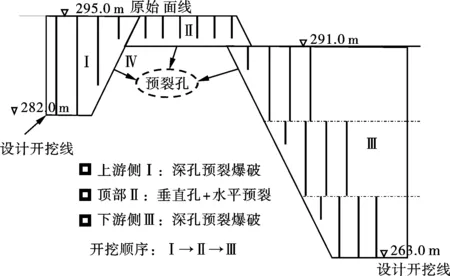

南公1水电站溢洪道消力池在尾坎开挖时,为做到精细控制,专门成立了QC小组进行攻关,加强了对钻孔爆破过程的监控与指导。其中,尾坎的上下游面均采用深孔预裂一次开挖成型的爆破技术,顶部水平面采用水平预裂+垂直孔的轮廓开挖技术,下面以一级消力池的尾坎开挖为例来概括说明具体的开挖成型控制技术,尾坎的开挖方案示意图如图10。

图 10 溢洪道一级消力池尾坎开挖方案示意图Fig. 10 Schematic diagram of tailsill excavation scheme of spillway primary stilling basin

由图10可知,尾坎上游侧Ⅰ和顶部区域Ⅱ均采用一次预裂爆破完成,下游区域III则是先进行预裂爆破,然后分三个台阶来完成常规岩体的开挖,其开挖顺序为:Ⅰ→Ⅱ→Ⅲ。三个区域轮廓开挖时预裂孔的钻爆参数及装药结构与引渠段边坡深孔预裂边坡的参数相同,在此不做赘述。

现场开挖结束后,对尾坎的上下游面和顶面进行了清渣处理,得到了尾坎的轮廓开挖效果如图11。

图 11 消力池尾坎轮廓开挖效果Fig. 11 Excavation effect of stilling basin tail sill contour

由图11可知,一级消力池尾坎的轮廓面清晰可见,开挖成型质量优良,同时爆后对轮廓面进行了检测,半孔率高达90%,最大起伏差仅为15 cm,由此可见:所提出的尾坎开挖成型控制技术确保了溢洪道尾坎开挖质量,加快了施工进度,成功地解决了消力池尾坎的开挖难题。

2.4 闸室跌坎岩体开挖成型控制技术

溢洪道闸室段跌坎作为开挖基础面,后期要浇筑混凝土,与混凝土形成有机整体,共同受力抵挡泄洪动水压力,因此,其开挖成型质量直接影响了混凝土的浇筑与后期的运行稳定,重要性不言而喻。南公1水电站在闸室跌坎开挖时,上游轮廓面采用了大孔径小梯段预裂爆破技术,底部平台的开挖则是采用消能-聚能联合控制爆破技术,取消了之前采用预留0.5 m保护层的开挖方案(保护层后期采用小孔径手风钻钻孔爆除),大大提升了施工效率。下面以第三级跌坎开挖为例,阐述说明闸室段跌坎具体的开挖成型控制技术,其开挖方案示意图如图12。

由图12可知,本次轮廓爆破爆区共设置预裂孔、变深孔及主爆孔三种炮孔,预裂孔采用间隔装药结构,变深孔和主爆孔均采用连续装药结构(其中在待开挖的第三级台阶处的三排主爆孔在孔底安放了消能-聚能结构)。试验区炮孔直径均为120 mm,其中:预裂孔的孔距为1 m;变深孔的孔距为2 m、与预裂孔的排距为1.5 m;主爆孔的间排距为2.4 m×2.2 m。钻孔装药参数见下表3,典型的装药结构见图13。

爆破完成后,对闸室段跌坎处进行了清渣处理,得到了跌坎的整体开挖轮廓效果如图14。

由图14可知,由于台阶宽度较小、同时局部区域由于节理裂隙等影响,溢洪道跌坎的设计开挖轮廓并未完全地开挖成型,整体的开挖成型效果一般。跌坎段的开挖实践表明:对于类似具有开挖成型质量要求的小台阶爆破区域,大孔径小梯段的爆破技术并不是很适宜,取而代之的是应采用小孔径小梯段的控制爆破。

图 12 闸室段第三级跌坎开挖方案示意图(单位:m)Fig. 12 Schematic diagram of excavation scheme for the third level drop sill of lock chamber section(unit:m)

图 13 典型炮孔装药结构图(单位:m)Fig. 13 Schematic diagram of typical borehole charge structure(unit:m)

图 14 溢洪道闸室段跌坎整体开挖效果图Fig.14 Overall excavation effect drawing of spillway sluice chamber section drop sill

表 3 闸室段跌坎开挖钻爆参数统计

3 结论与认识

在老挝南公1水电站溢洪道开挖过程中,针对不同的开挖部位采用了不同的开挖技术,经过精心的组织和现场实践,溢洪道获得了良好的开挖成型效果,在满足设计要求的前提下,又大大地加快了施工进度,经济社会效益显著,并得到了以下结论与认识:

(1)深孔预裂爆破技术在溢洪道高边坡和尾坎开挖中取得了良好的开挖成型效果,其中预裂孔半孔率达90%以上,痕迹均匀、平行,起伏差控制在15 cm以内,预裂面未受到爆破损伤破坏,满足设计要求。

(2)消能-聚能联合控制爆破技术在消力池底板保护层开挖中取得了良好的开挖成型效果,其中建基面整体超欠挖控制在±30 cm以内,无明显的爆坑与凸起,满足设计要求。

(3)闸室跌坎段的开挖实践表明,对于类似具有开挖成型质量要求的小台阶爆破区域,大孔径小梯段的爆破技术并不是很适宜,应优先采用小孔径小梯段的控制爆破技术。

(4)本工程中溢洪道不同部位的开挖方案与钻爆参数可为今后同类工程的施工提供了很好的经验和借鉴。