移动床轻烃芳构化催化剂再生烧焦模型的开发及工业应用

2021-09-14郭劲鹤

郭 劲 鹤

(中石化洛阳工程有限公司,河南 洛阳 471002)

轻质芳烃(苯、甲苯和二甲苯)是重要的有机化工原料,我国的轻质芳烃生产仍然面临着很大缺口。而轻烃芳构化技术是以轻烃(C3~C7)为原料,改性沸石分子筛为催化剂[1],在温度为500~550 ℃、压力为0.1~0.2 MPa的条件下,通过裂化、齐聚、环化、脱氢、氢转移等诸多反应[2-3],将C3~C7等轻烃资源加工为高附加值轻质芳烃产品的技术。

轻烃芳构化技术一般包含2种工艺类型,即固定床芳构化和移动床芳构化。由于移动床芳构化工艺能够在更高的苛刻度下运行,具有更高的产品收率,因而受到人们的极大关注。移动床芳构化工艺主要包含了反应部分、催化剂提升部分、催化剂再生部分以及原料分离部分。

在轻烃芳构化反应过程中,有部分中间产物在催化剂活性中心发生聚合,而聚合物的分子半径较大,不能从催化剂孔道中扩散出来,而继续在催化剂活性中心脱氢、成焦,形成积炭,最终造成孔道阻塞,反应物、中间产物等扩散受阻,使得催化剂活性下降,即为积炭失活[4]。特别是对于移动床芳构化工艺,由于反应苛刻度更高,催化剂结焦和失活就更快,催化剂需要频繁再生。为此,对积炭失活的芳构化催化剂进行烧焦是移动床芳构化工艺的核心关键之一。

适宜的催化剂烧焦条件可以使催化剂活性得到恢复,但若条件不当,特别是烧焦温度过高(大于530 ℃),就会造成催化剂结构破坏。为了确定合适的催化剂再生工艺及烧焦条件,本课题通过对工业催化剂烧焦反应动力学进行研究,建立烧焦数学模型,并在工业装置上考察单段和两段烧焦的效果与适应性,为移动床轻烃芳构化技术的进一步推广应用提供技术支撑。

1 轻烃芳构化催化剂再生烧焦模型的建立

1.1 工业轻烃芳构化催化剂烧焦动力学研究

建立催化剂在再生器内的烧焦模型,首先需确定氧分压、烧焦温度、焦炭含量等对催化剂烧焦速率的影响,即确定催化剂的烧焦动力学。

根据对文献资料的调研可知,球形催化剂烧焦动力学的方程主要为幂指数型方程,即:

(1)

式中:r为烧焦反应速率,min-1;wC为失活催化剂上碳质量分数,%;t为烧焦时间,min;k0为频率因子,105Pa·m/min;E为烧焦反应活化能,J/mol;pO2为氧分压,105Pa;m为氧分压的反应级数;n为碳质量分数的反应级数;T为反应温度,K。

选取不同焦炭含量的催化剂,经过消除外扩散及内扩散对试验的影响,分别考察氧分压、烧焦温度对不同碳含量催化剂烧焦速率的影响,得到轻烃芳构化催化剂的碳含量及烧焦速率随时间的变化曲线,及烧焦速率与碳含量的关系等。利用非线性参数估值算法,借助于MATLAB编程,确定工业化轻烃芳构化催化剂的宏观动力学方程,如式(2)所示。

(2)

1.2 烧焦模型的建立

1.2.1 单段烧焦模型移动床轻烃芳构化催化剂烧焦段为环形柱状反应床层,烧焦气径向穿过催化剂床层,上下床层厚度相同。催化剂从床层顶部进入,从上至下匀速移动至床层底部;烧焦气由外至内水平径向穿过催化剂床层[5]。为简化烧焦模型,作以下假定:①忽略催化剂的径向流动及轴向返混;忽略气体的轴向流动及径向返混。②设定气固两相之间反应热的分配系数。③微元体之间的热传递,以散热系数来简单修正。将床层分成1 000个环形微元(其中轴向等分成100段,径向等分成10层),以满足工程模型计算的精度要求,对再生烧焦段反应床层进行模拟。图1为环柱状床层微元示意。

图1 环形柱状床层微元示意

对出入每个微元的催化剂碳、氢含量,再生气氧含量进行质量衡算,结合催化剂烧焦动力学模型,可得到微元中碳、氢及氧的平衡方程组[5]。对dt时间微元内催化剂与再生气的燃烧和传热进行衡算,则得到微元的热平衡方程[5],见式(3)~式(7)。

(3)

(4)

(5)

(6)

(7)

式中:ΔwC,up为径向微元间催化剂的碳质量分数差;Δtm为微元内催化剂停留时间,h;dt为微分时间,h;rC为碳燃烧速率,mol/(s·g);H为催化剂氢质量分数,%;ΔHup为径向相邻微元间催化剂的氢质量分数差;rH为氢燃烧速率,mol/(s·g);O为烧焦气氧质量分数,%;ΔOos为径向相邻微元内烧焦气的氧质量分数差;ΔGgas为通过微元的烧焦气流量,kg/h;ρgas为烧焦气密度,kg/m3;ε为空隙率;dh为微元高度,m;RN为床层内径,m;RW为床层外径,m;ΔGcat为微元内催化剂质量,kg;dTgas为微元在微分时间内的烧焦气温度变化,℃;ΔTg为微元内气固两相温差,℃;α为散热系数;ω为反应热的气固分配比;ΔHH为氢燃烧热,kJ/kg;ΔHC为碳燃烧热,kJ/kg;ΔHcat为催化剂燃烧热,kJ/kg;Cpg为烧焦气比热容,kJ/(kg·K);ΔHgas为烧焦气燃烧热,kJ/kg;Cps为催化剂比热容,kJ/(kg·K);dTcat为微元在微分时间内的催化剂温度变化,℃;ΔTup为径向相邻微元间催化剂温差,℃。

将进入床层顶部的待生剂初始碳含量、氢含量及催化剂温度作为输入初值;设定不同工况下的再生气初始氧含量及温度。经过固定步长反复迭代,即可求出任意给定时间内,整个床层各处的碳、氢、氧含量与温度分布情况[5]。

据此建立的烧焦模型只能用于单一条件下的烧焦,称为单段烧焦模型。

1.2.2 两段烧焦数学模型单段烧焦模型对于烧焦速率较快、采用单一烧焦条件即可满足再生要求的催化剂,可以很好地模拟预期,并优化烧焦条件。但对于烧焦速率相对较低、烧焦条件限制较多、需选用多元条件进行催化剂烧焦的再生床层,单段烧焦模型无法适应。

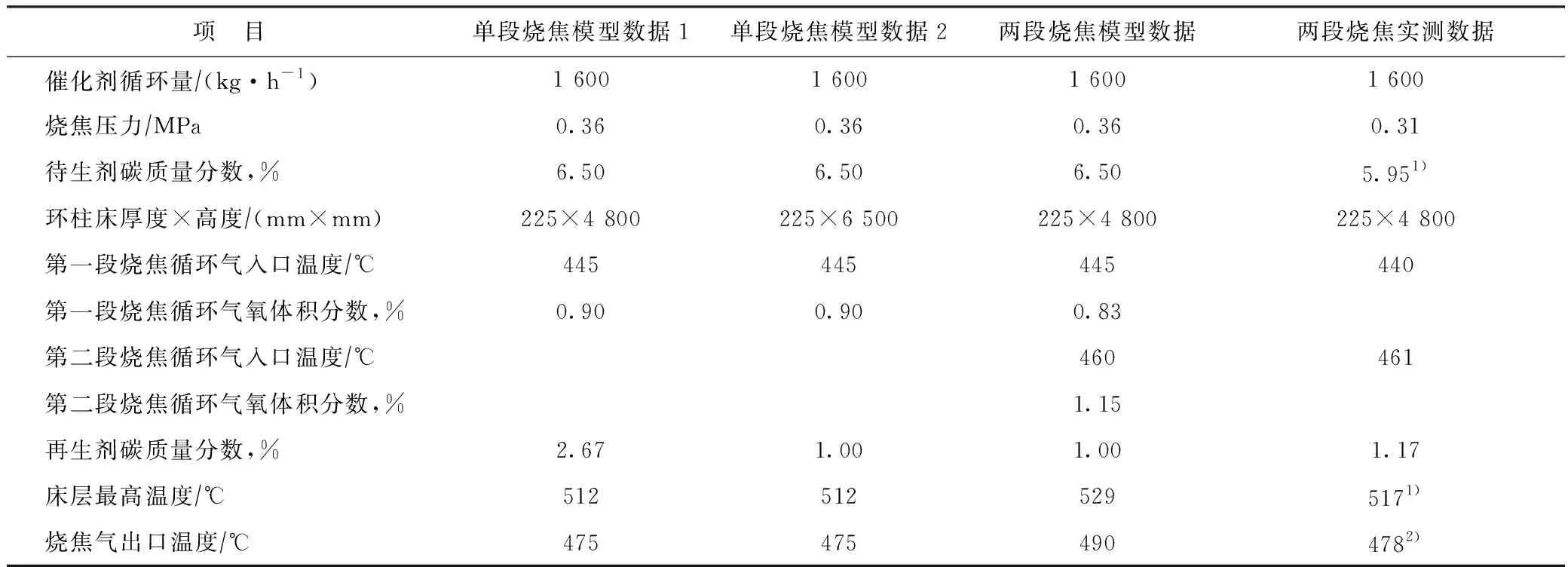

轻烃芳构化催化剂烧焦速率相对较低,为减小烧焦过程中,高温下水对轻烃芳构化催化剂的影响,需要控制较低的烧焦床层温度(不超过530 ℃);尤其在高碳含量催化剂刚进入烧焦区阶段,为避免出现局部超温,床层峰温控制得更低;烧焦后再生剂的碳质量分数应不超过2%。经单段烧焦模型模拟,采用单一烧焦条件,无法实现高效烧焦,或烧焦后的催化剂碳含量较高(见表1,单段烧焦模型数据1),或需要延长烧焦时间,增加再生烧焦床层高度(见表1,单段烧焦模型数据2)。

表1 轻烃芳构化催化剂烧焦模拟与实测数据对比

1)实测数据催化剂碳含量略低,烧焦床层温度略低于预测值。

2)实测催化剂碳含量略低,且存在散热,烧焦气实测出口温度低于模型预测值。

为更好地研究多元条件下的烧焦过程,需进一步搭建两段烧焦模型,示意见图2。①首先将床层等分成满足工程设计模拟计算的精度要求的1 000个环形微元。②根据床层分段情况重新分布两烧焦段的再生气流量。③以首段床层顶部入口待生剂初始碳含量、氧含量及催化剂温度作为输入;设定不同工况下第一段床层最外沿处的再生气初始氧含量及温度。经过固定步长反复迭代,求出任意给定时间内,第一段床层各处的碳含量、氧含量与温度分布情况。④将计算得到的第一段床层出口处的催化剂的碳含量、氧含量及催化剂温度作为第二段床层初始值,重新赋予第二段床层最外沿处的再生气氧含量和温度,通过固定步长进行迭代,求出在任意的给定时间内,第二段床层各处的碳含量、氧含量与温度分布情况。

图2 两段环形柱状床层微元示意

2 再生烧焦模型的工业应用

某500 kt/a移动床轻烃芳构化装置[6],再生规模为1 600 kg/h,待生催化剂碳质量分数为6.5%。要求烧焦后的再生剂碳质量分数不超过2%,并需控制烧焦床层温度不超过530 ℃。

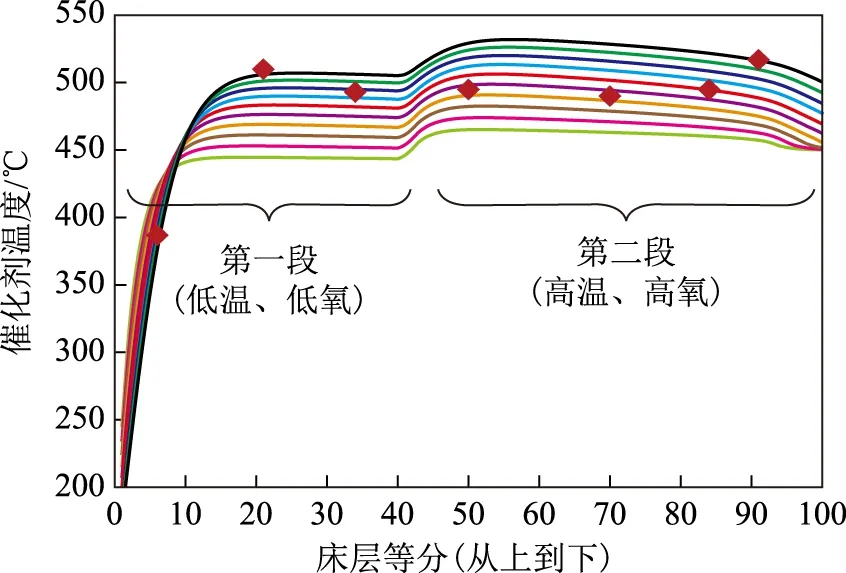

为解决再生器烧焦床层未能有效利用的问题,采用两段注氧、两段控温的烧焦模式。待生催化剂进入烧焦区初期,采用较低温度及氧含量的烧焦气(烧焦气温度为435~450 ℃、氧体积分数为0.5%~0.9%),控制床层峰温不超过510 ℃。经过初期烧焦床层后,采用较高温度及较高氧含量的烧焦气进一步烧焦(烧焦气温度为450~470 ℃、氧体积分数为0.6%~1.1%),控制床层温度不超过530 ℃,提高再生器中下部床层催化剂的烧焦速率。

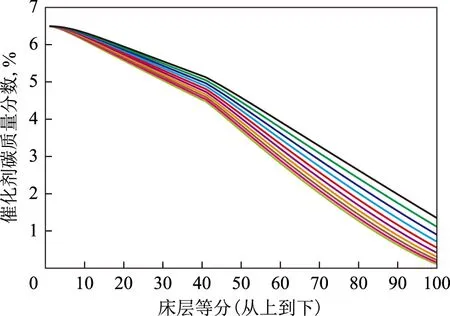

图2和图3分别为采用两段注氧、两段控温的烧焦方式时,通过所建模型模拟的床层温度分布及催化剂碳含量曲线。

从图2可以看出:当高温高氧的烧焦气进入第二段床层时,床层温度明显提升。现场实测数据也被包含在模拟预测有效范围内,与模型预测数值吻合良好,验证了所建立模型的准确性。

从图3可见:催化剂进入第二段床层,碳含量明显减少,说明催化剂烧焦速率增大,也说明两段烧焦模型更适合轻烃芳构化催化剂的烧焦。

图3 两段烧焦床层温度分布径向分层: —第1层; —第2层; —第3层; —第4层; —第5层; —第6层; —第7层; —第8层; —第9层; —第10层; ◆—现场数据。图4同

图4 两段烧焦催化剂碳含量分布

由表1通过模型得到的模拟烧焦数据与现场两段烧焦实际数据对比可见,实际烧焦效果达到预期,说明开发出的两段注氧、两段控温的催化剂烧焦模型适合于移动床轻烃芳构化待生催化剂的再生烧焦。

3 结 论

开发的移动床轻烃芳构化催化剂再生两段烧焦模型(两段注氧、两段控温)应用于某500 kt/a移动床轻烃芳构化工业装置,能够同时满足烧焦过程中最高床层峰温限制(530 ℃)及催化剂碳质量分数不大于2%的要求,现场实测数据与模型预测数值吻合良好,为移动床轻烃芳构化技术的进一步推广应用提供了良好的技术支撑。