装船机安全检测与修复方法研究

2021-09-13黄键

黄键

摘 要:装船机作为港口装卸作业的重要机械设备,对港口生产作业的稳定及安全进行有着至关重要的作业。为了对装船机的安全状况进行有效的检测,本文针对某港口装船机的外观和安全装置、金属结构探伤及板厚、金属结构应力、钢丝绳等方面,提出了装船机的安全检测方案,并提出了修复建议,从而保障装船机的安全作业。

关键词:装船机;金属结构;安全检测

中图分类号:TH215 文献标识码:A 文章编号:1006—7973(2021)07-0143-02

装船机是用于散货码头装船时使用的大型散货机械,主要由俯仰机构、行走机构、臂架机构、溜筒机构等组成。装船机在港口等一些大宗散料集散中心的工作场景中发挥着重要的作用。随着现代海洋运输的快速发展,装船机作为散货码头的重要装卸和运输设备,其性能优劣会对整个散货运输的运作过程和生产效率产生很大的影响。由于装船机需要承受较大的工作载荷,并且所处的环境较为潮湿容易受到腐蚀,因此对装船机的安全检测尤为重要[1]。

1装船机检测方法

装船机的安全检测是装船机安全评价的基础,为了得到装船机的状态情况,必须对装船机进行安全检测[2]。装船机的安全检测项目繁多,根据实际情况可以简单地分为常规检测和特殊检测。常规检测主要是根据国家颁布的安全技术检验大纲和企业的检测规程来实行的,主要包括:零部件的安全检测,包括吊钩、钢丝绳、卷筒、滑轮、制动器等;金属结构的安全检测,包括焊缝检测、连接件检测、结构安全保护检测等;电气装置检测,包括供电电源、断路器、控制电路、电线电缆等;安全保护装置检测,主要包括超载保护器、力矩限制器、连锁保护装置、防风装置等。

特殊检测是在常规检测的基础上针对常规检测出现的问题进行深入检测。特殊检测一般要使用检测仪器,常见的主要有:焊缝无损探伤检测、金属结构厚度测量、金属结构应力测试、承重结构受力性能核算、零部件性能核算等。

2 某码头装船機的检测方案

现某公司在某码头有两台门架行走式装船机,为便于今后有计划、有针对性地对该机进行维修、维护和改造,有必要对该机的现状进行了解,并对其进行分析研究。该装船机的额定生产能力为6000t/h,装卸的物料为10~300mm的煤,行走机构的速度为0~30m/min,变幅机构的速度为0~8m/min。结合实际情况现主要对装船机的以下几个方面进行检测:外观和安全装置的检测、主要金属结构探伤及板厚检测、金属结构静应力和动应力检测、钢丝绳检测。

(1)外观和安全装置的检测较为简单,主要通过观察装船机的外表状况和检查各工作机构安全保护装置是否正常工作。

(2)对于装船机主要金属结构探伤以及板厚的检测可采用超声波探伤法。焊接对头内部缺陷分级应符合现行国家标准的规定,来评判该焊是否合格。一般的焊缝中常见的缺陷有:气孔、夹渣、未焊透、未熔合和裂纹等。

(3)装船机金属结构的应力检测可以采用电测法,即使用电阻应变片的测量方法。将电阻应变片贴到被测物体上,它会随着被测物体的变形而伸缩,从而其电阻会相应地发生变化。通过电阻应变仪测量电阻的变化并换算为模拟电信号,用记录仪记录此电信号再作分析和处理。

(4)对钢丝绳的检测可以采用电磁无损检测法。钢丝绳是磁性材料,对其施加一定磁场,使所有载荷材料具有同等的低量级磁能量,如果载荷材料沿钢丝绳轴向等量均匀连续分布,则任意单位体积的磁能量也是均匀分布的[3,4]。当钢丝绳出现断丝、锈蚀、磨损等损伤时,在周围就会产生散漏磁场。

3 检测结果

在对两台送检装船机进行检测的过程中,外观、安全装置以及主要构件板厚探测中均无问题,但在使用超声波对主要金属结构进行探伤时,发现两台机器均出现了焊缝未合格的现象,且原因为未焊透。为准确评估送检装船机的工况,需要对其进行动静应力检测和俯仰钢丝绳无损检测。

3.1静应力检测

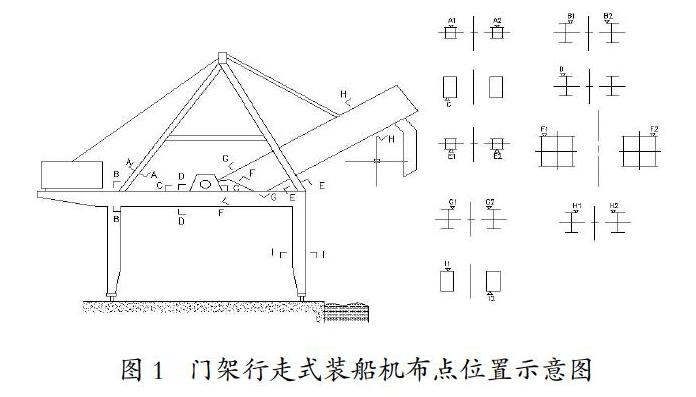

为准确检验主要结构件在静态试验载荷作用下承载能力,以1号送检装船机为例,在主要受力构件上最大受力截面布置测点,如图1所示。

在载荷为空载的情况下,臂架分别设为未伸出、伸出至最大以及收缩状态,调整俯仰夹角为0°、15°以及-5°。臂架在初始状态,仪器调零,开始负载运行,分别到达指定位置稳定后读数。最后,臂架回原位置状况,仪器回零。

按静载应力测试工况,测试结果显示:主要受力结构件在空载状态下,设备处于臂架未伸出,俯仰0°状态时,最大静应力部位为臂架左侧根部上翼板G1测点处,其最大静应力值为93.87MPa。

3.2动应力检测

为检测该机主要构件在动态试验载荷作用下的承载能力,同样以1号送检装船机为例,选取主要构件上静应力较大且动态响应较明显的部位,本次动载应力检测选择5个测点,编号为图1的A2、E2、F2、G1、G2。

动应力检测时的四种工况分别为:臂架收缩,俯仰+10°,空载;臂架收缩,俯仰+10°,带载;臂架外伸,俯仰+10°,带载;臂架收缩,俯仰+10°,带载。实际载荷最大流量:4900t/h。臂架伸缩位置:14.6m。测试循环程序为:装船机臂架收起在84°初始位置,仪器调零,停留一段时间;然后分别到达上述4种工况位置处停留;最后,回初始位置;仪器回零。同时记录全过程应力变化曲线。

按动载应力测试工况,测试结果显示:主要受力构件在4900t/h试验载荷作用下,引起的最大动应力部位为臂架左侧根部上翼板G1测点处,其动态应力峰值为81.48MPa,动应力稳定值为70.98MPa,对比值为1.15。

3.3俯仰钢丝绳无损测试

由于钢丝绳的工作环境较为恶劣,且内部结构一旦损坏就不可修复,断裂后将会造成极为严重的安全事故,因此需要对两根φ40mm的俯仰钢丝绳进行无损检测。

经检测后,得到了左右两侧钢丝绳的整绳检测波形图,如图2和图3所示。

从图中可以看出,两根钢丝绳的LMA曲线走势基本一致,起伏和杂波都比较大,说明两根钢丝绳均存在着明显的锈蚀、磨损和断丝等损伤。特别是右侧绳在46~50米区域存在集中断丝。经分析:左绳LMA(金属横截面积损失)最大值在5.2米为3.24%;右绳LMA(金属横截面积损失)最大值在58.2米处为4.03%。左侧绳发现31根断丝;右侧绳发现64根断丝。两侧钢丝绳均未合格。

4 结语

在经过对两台送检装船机进行外观和安全装置、主要金属结构超声波探伤、主要构件厚度、主要承载机构结构动静应力以及俯仰钢丝绳等方面的检测后,可以认为该装船机是按照额定载荷设计制造的。为使其运行安全可靠,使用寿命长,需要对其检测不合格的部位进行及时修复。由于两台送检机器均出现了未焊透的不合格焊缝。对接焊缝需要熔透,焊缝表面打磨光滑。由于钢丝绳损坏程度较大,故建议将钢丝绳报废,更换新钢丝绳,确保机构使用安全。

参考文献:

[1]刘庆平.港口门座起重机金属结构缺陷分析及设备管理对策[J].中国水运(下半月),2017,17(07):143-146.

[2]李华军.装船机俯仰振动故障分析与处理[J].设备管理与维修,2021(Z1):96-97.

[3]郭栋.电磁无损检测技术在装船机俯仰钢丝绳检测中的应用[J].机电信息,2019(32):96-97.

[4]李岩.基于TCK的装船机钢丝绳损伤定量检测及分析[J].设备管理与维修,2019(05):72-74.