重件码头1100t桅杆吊基础的设计与研究

2021-09-13郭颂

郭颂

摘 要:本文以江苏某公用重件码头为例,介绍额定吊装能力1100t固定桅杆式起重机基础的设计方法,通过对不同桅杆吊基础型式的方案对比和研究,为以后超大重件码头的桅杆吊基础设计提供了参考。

关键词:重件码头;桅杆式起重机;桅杆吊基础;高桩承台

中图分类号:U656.1 文献标识码:A 文章编号:1006—7973(2021)07-0089-03

近些年,随着海洋平台、大型风力发电场、大跨度桥梁等工程建设的迅速发展,集装箱桥吊、海上发电模块、海底隧道沉管、桥梁基座沉箱等这些重大件货物的装卸和运输在大型工程建设起到了越来越重要的作用。重大件转运一般采用公路、铁路、水运等方式,其中水路运输是最经济且对重量和尺寸限制最少的运输方式。如何建设满足重大件构件的装卸需求的专业码头是重件码头设计的关键。

本文以江苏灌河某公用重件码头桅杆吊基础墩设计为例,介绍高桩墩式桅杆吊基础的设计要点,并通过对其两个设计方案的技术分析和比选,从而选出最优设计方案,为以后的高桩墩式桅杆吊基础设计提供了参考。

1工程介绍

1.1自然条件

工程位于江苏省响水县灌河东岸,东濒黄海,距灌河入海口约4km,东距连云港约55km。属于湿润季风气候区,灌河高、低潮位和潮差变化不大,涨落潮平均最大流速约2.1m/s,工程所在地波浪作用影响不明显。

工程区土层主要为第四系全新统沉积(Q4al)的淤泥质土、粘性土、粉土、粉砂。从地表向下依次为杂填土、淤泥质黏土、粉砂夹粉土、粉细砂。其中,粉细砂层地基承载力特征值约230kPa,可以作为桩基持力层。

1.2装卸工艺

该码头工程预为周边风电机组制造企业提供海上风机大型基础管桩和大型钢结构等重件出运及原材料钢材进口的公共水路运输服务,并考虑大型重件的滚装出运需求。码头主要货种为海上风机大型基础管桩等重件、钢材。主要货物为:风机单桩(直径约5-10m,长度60-100m,重量约600-1000吨)、塔筒(直径约3-7m,单段长度20-40m,单段重量约20-200吨)、钢材(最大单件重35吨)。

码头后方陆域设置总装车间、喷涂车间及构件拼接作业区,把重件单节小件筒体进行组装、拼接和喷涂等作业。码头主要功能为满足海上风机大型基础管桩等重件的出运要求,同时兼顾原材料钢材进口。

考虑到本工程装卸运输的重件规格较多、尺寸大、重量大等特点,采用桅杆吊+模块运输车的运输方案。桅杆吊起重机具有起重量大、运行简单、安全可靠、投资较小、安装运输方便、操作便捷、对装卸货物适应性强等特点。水平运输采用自行式模块运输车,该车具有机动灵活、运输重量大、运输地面承载力要求相对较低,可以根据运输结构进行多种方式的组合拼接等特点。

1.3工程概述

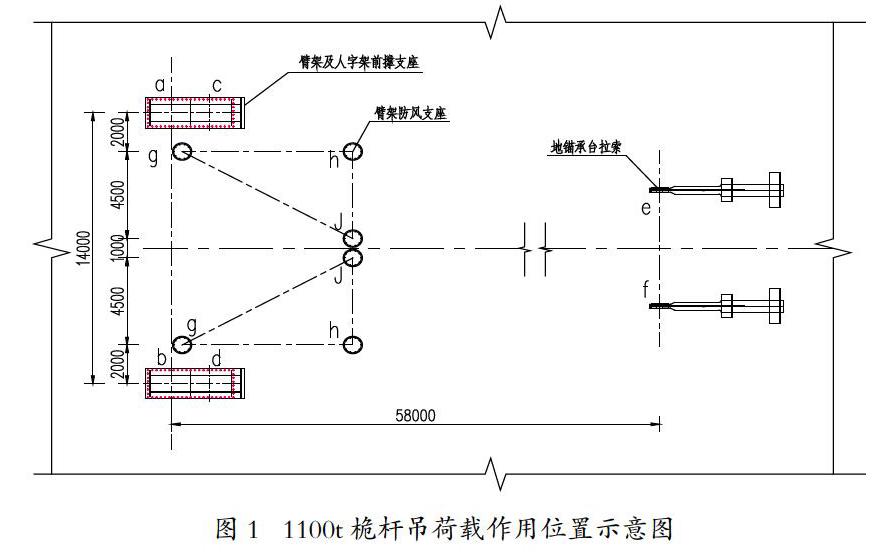

工程建设1个2万吨级重件泊位(水工结构按靠泊5万吨级船舶设计),设计代表船型为2万吨级甲板运输驳,水工结构设计船型为5万吨级散货船。码头长度为206m,宽度为40m,共分为5个结构段。普通码头平台结构段采用高桩排架结构,纵向排架间距为7.2m,每个排架下设置φ1200mm的PHC桩。其中6根直桩,两对叉桩,叉桩斜度为6:1。码头上部结构由现浇横梁、预制纵梁、叠合面板组成。码头中间结构段作为人字形桅杆吊设备基础,并兼顾普通码头功能。

2桅杆吊基础设计方案

2.1设计要点分析

2.1.1选择合适的基础结构型式

桅杆吊基础的结构型式应根据总平面布置、岸坡和地质条件、重件装卸运输工艺等因素综合确定。重力式桅杆吊基础适用于地质条件较好、水位差较小、岸坡坡度较缓的地区,可采用实体式或者空心沉箱式结构形式。相反桩基式桅杆吊基础适用于地质条件差、水位差大的地区。本工程表层土体以杂填土、淤泥质黏土为主,物理力学性质较差,且极端高低水位差达到了6.85m,故本工程桅杆吊基础采用桩基承台式基础。

2.1.2选择合理的基础外形尺寸和桩基布置型式

桅杆吊基础的平面尺寸需要满足重件水平运输车的行驶要求,也应满足装卸船所需要的桅杆吊变幅水平净外伸距离。基础的外形也受桅杆吊诸多机构和预埋件位置、大小的影响,例如主副钩防风拉索、臂架前撑支座、后拉索支座、卷扬机、司机室埋件等。桅杆吊基础应考虑水平运输车辆的轮压和桅杆吊钢索臂架的拉压荷载下结构的安全性、稳定性、耐久性。桩基布置可以根据局部受荷不同而灵活布置,桅杆吊基础厚度也需要根据受力特性和重要埋件埋深要求采取局部加厚措施。如果桅杆吊基础兼做码头平台,还需要满足设计船舶的停靠和系缆要求。

2.1.3确定桅杆承台间以及和拉锚承台的组合方式

受桅杆吊臂架底端作用点间距、桩基布置形式、抵抗水平力方式、使用要求等因素影响,桅杆吊各基础承台之间可以采用多重组合形式。当桅杆吊人字臂架底端间距较大时,可以考虑将桅杆吊基础承台做成两个分体式墩台,两个墩台之间可以用框架或整体墩台结构进行连接,以增强基础的整体抗水平力的能力。同样,拉锚承台和前承台也可以做成分体式结构,结构需要满足桅杆吊各种工况下的受力和变形要求。

2.2设计方案介绍

由于地质条件差、存在较大水位差,所以桅杆吊基础将采用桩基承台式基础。桅杆吊基础需要兼作码头平台,基础横向宽度和码头平台宽度相同,纵向宽度由工艺和结构计算综合确定。考虑到本工程的实际需求,根据桅杆吊基础承台外形和组合形式的不同,提出了两个设计方案。

2.2.1方案一(整体式基础)

桅杆吊前臂承台由于兼作码头平台,故采用与码头平台同宽的高桩墩台结构,平面长宽为40×32m,墩台前20m宽范围设置5排桩,桩基排架间距为7.2m,每个排架设置5根φ1200mm桩基,其中1根直桩;4根叉桩,叉桩斜度均为6:1。墩台后20m宽范围设置6排桩,在前臂支座受力点附近桩基加密布置,桩基排架间距有6.0m、5.4m。每个排架设置5根φ1200mmPHC直桩。上部为厚2.5m和3.75m现浇钢筋混凝土墩台。桅杆吊后拉锚承台长宽为30×23m,承台下共设置5排樁,桩基排架间距为5m,每个排架设置6根φ1000mm灌注直桩。上部为厚3.5m和5.5m现浇钢筋混凝土墩台。

桅杆吊前臂承台和后拉锚承台之间采用整体式联结墩台进行连接。联结墩台沿码头前沿方向排架间距为10m,每个排架设置4根φ1000mm灌注直桩。上部承台为2m厚的钢筋混凝土实体墩台,和前后承台连接处设置限位装置(见图2)。

2.2.2方案二(分离式基础)

桅杆吊前臂承台和后拉锚承台结构与方案一相同。桅杆吊前臂承台和后拉锚承台之间采用钢撑体系进行连接。钢撑体系由钢横撑、联系撑、支撑底座等组成。钢横撑由3根φ1300×22的Q345钢管组成,钢横撑用2根φ800×16的钢管采用焊接连接成整体。钢横撑和前后承台采用法兰连接。垂直于钢横撑长度方向设计两座支撑底座。支撑底座由基础横梁和3根φ1000mmPHC直桩组成。钢横撑和基础横梁采用钢带压锚连接,下游侧钢横撑上部设置1.5m宽的人行钢栈桥(见图3)。

2.3结构受力对比

对两个方案分别建模并采用有限元方法进行计算,计算结果如下表2所示。方案一整体式联结墩台仅设置单向限位装置,故前承台和联结体系仅能传递相互挤压力,不传递拉力。当桅杆吊前臂承台受船舶系揽力作用时,仅依靠前承台结构提供抗力。方案二分离式钢撑体系采用法兰埋件与前后承台铰接连接,既可以在桅杆吊重载工况下承受较大压力,又可以在系揽力工况下联结前后承台而承受拉应力。因此,方案二在受力分析上更能发挥钢撑材料的抗拉压强度较高的优势,还减轻竖向荷载自重,可以减少桩基数量及降低桩基承载力要求。

2.4经济性比选

根据沿海港口水工建筑工程相关定额及编制规定,材料价格选用工程所在地近期单价。方案一和方案二的工程费用计算结果见表3。

对比以上数据可以得出结论,仅比较前后承台中间的联结系统,方案二比方案一工程费用减少206.1万元,费用下降幅度达57.7%。若对比整个桅杆吊基础的总费用,则方案二比方案一费用下降幅度为7.3%。

3方案优缺点对比

综合以上技术经济分析结果并考虑施工等因素,方案一、方案二的优缺点对比总表见表4。

4结语

在地质条件差、存在较大水位差的区域建设重件码头时,桅杆吊基础建议采用桩基承台式基础。为了节约成本,一般情况下桅杆吊基础承台会兼做码头平台。故桅杆吊基础设计时应考虑水平重件运输车辆的轮压荷载、桅杆吊钢索臂架的拉压荷载以及设计船舶荷载。桩基布置可以根据局部受荷不同而灵活布置,桅杆吊基础厚度也需要根据受力特性和重要埋件埋深要求采取局部加厚措施。

桅杆吊基础承台可采用整体式或分离式结构,根据这两类方案的受力特点和经济性对比,推荐采用分离式的钢横撑体系,此方案通过钢管体系将前后承台水平连接,可以充分发挥钢结构的抗压力能力,仅需要较少桩基支撑其自重即可,从经济性和施工等方面分析,分離式均有较大优势。

参考文献:

[1] JTS 167-4-2012 港口工程桩基规范[S].北京:人民交通出版社.

[2] JTS144-1-2010 港口工程荷载规范[S].北京:人民交通出版社.

[3] JTS 167—2018 码头结构设计规范[S]. 北京:人民交通出版社股份有限公司.

[4] 谢秋俊,宋思敏,张伟.某大水位差重件码头设计方案探讨[J].中国水运,2015,(7):255-256.