基于FLUENT的吸油烟机结构优化方法

2021-09-13叶国林舒继千

叶国林 舒继千

(1.广东万家乐燃气具有限公司 佛山 528300; 2.华为机器有限公司 东莞 523808)

引言

吸油烟机是一种净化厨房环境的厨房电器,吸油烟机结构种类繁多也直接影响吸油烟机性能参数,许多企业对吸油烟机的相关结构进行了不断的试验改进,然而对吸油烟机内流场情况及关键结构影响因素的认识不清晰,而流体仿真分析能将流场的流动情况以图像的方式更全面的展现出来,具有成本低、速度快等优点。利用流体动力学软件FLUENT 模拟吸油烟机工作过程中全流场的分布规律,使研究者对吸油烟机工作区域流体运动的总流量以及烟管出口速度,全压力、静压力、速度矢量及湍流强度的分布状态有一定的认识,找出影响吸油烟机性能的关键因素,为吸油烟机结构优化提供一定的理论依据[1]。

1 流体区域与网格划分

1.1 吸油烟机工作的流体区域

选用某款家用吸油烟机,画出叶轮区域、蜗壳区域、箱体区域及房间区域的UG NX6 三维模型,保持叶轮区域旋转轴与Z 轴重合,如图1 所示。叶轮外直径D1 为255 mm,叶轮内直径D2 为210 mm,叶轮的叶片数量S为64 叶,叶轮内宽度W 为115 mm,电机转速N=900 转/分钟。利用布尔运算功能将三维模型简化为叶轮区域后续定义为转动区域、蜗壳区域、箱体区域及房间区域后续定义为静止区域[2]。

图1 吸油烟机工作的流体区域

1.2 网格划分

通过ANSYS DM 模块对流体区域进行几何修复,采用FLUENT 自带的Meshing Mode、ANSYS MESH 模块中四面体、六面体和多面体核心组成的混合网格方式对吸油烟机的各区域分别进行网格划分,并组合成整体区域网格如图2 所示,其中叶轮区域采用体网格的扫掠方式并且用较细密的网格尺寸为1 mm、叶片处采用非常细密的网格尺寸为0.2 mm,网格数量为19.7 万,蜗壳区域的网格可以用稀疏一些其尺寸为15 mm,网格数量为15 万,箱体区域和房间区域的网格可以用更稀疏一些其尺寸为25 mm,网格数量分别为16.3 万和15.1 万,保证计算精度的情况下且使计算时间最短[3]。

图2 吸油烟机工作静域和动域的合成网格

2 流体边界条件与仿真分析方法

选用多参考系模型来处理旋转的叶轮与静止的蜗壳、箱体及房间内壁之间的相互作用,根据右手定则给定叶轮区域转速为900 r/min,其它区域选用静止参考系,将叶轮与蜗壳、蜗壳与箱体、箱体与房间相配合的接触面分别设置为4 对Mesh Interface,使得转动区域与静止区域之间的数据能在接触面上相互调用。定义吸油烟机工作区域充满空气,选用FLUENT 标准k-ε 湍流模型,压力-速度耦合采用SIMPLEC 算法,选用二阶迎风差分算法对动量、湍动能及湍动能耗散率方程进行离散,进而对模型1 500 次迭代求解[4]。

3 仿真结果分析

3.1 吸油烟机工作区域X 和Y 截面流场分布

从图3 中X 和Y 截面的静压和全压云图来看,从叶轮出口开始到蜗壳壁面的静压和全压是不断增大并且到达蜗壳壁面处达到最大,在叶轮圆周方向上Y 截面蜗舌到X 截面蜗壳出口的静压和全压是逐步在增强。从X 和Y 截面的速度矢量图来看,油烟由轴向通过进风网及蜗壳导风圈进入到叶轮入口,受内置电机的影响,叶轮中盘是异型半封闭式,使得叶轮中盘附近流动速度慢,油烟经过叶轮入口沿着叶轮中盘斜度方向逐渐由轴向(即Z 轴方向)转为径向(即X 和Y 轴方向)运动经过叶片进口后由叶片出口径向甩出,由于油烟在叶轮区域由轴向转为径向运动、叶轮前端部分处叶片出口与叶片进口非常靠近,而且叶轮前端是风道系统直接入口存在极大的负压区,因此,叶片出口甩出的油烟经过叶轮前端与蜗壳导风圈的间隙返回到叶片进口而形成涡流造成叶轮做功的有效宽度减少、整机噪音增大及能量损失[4]。

图3 吸油烟机工作区域X 和Y 截面流场分布

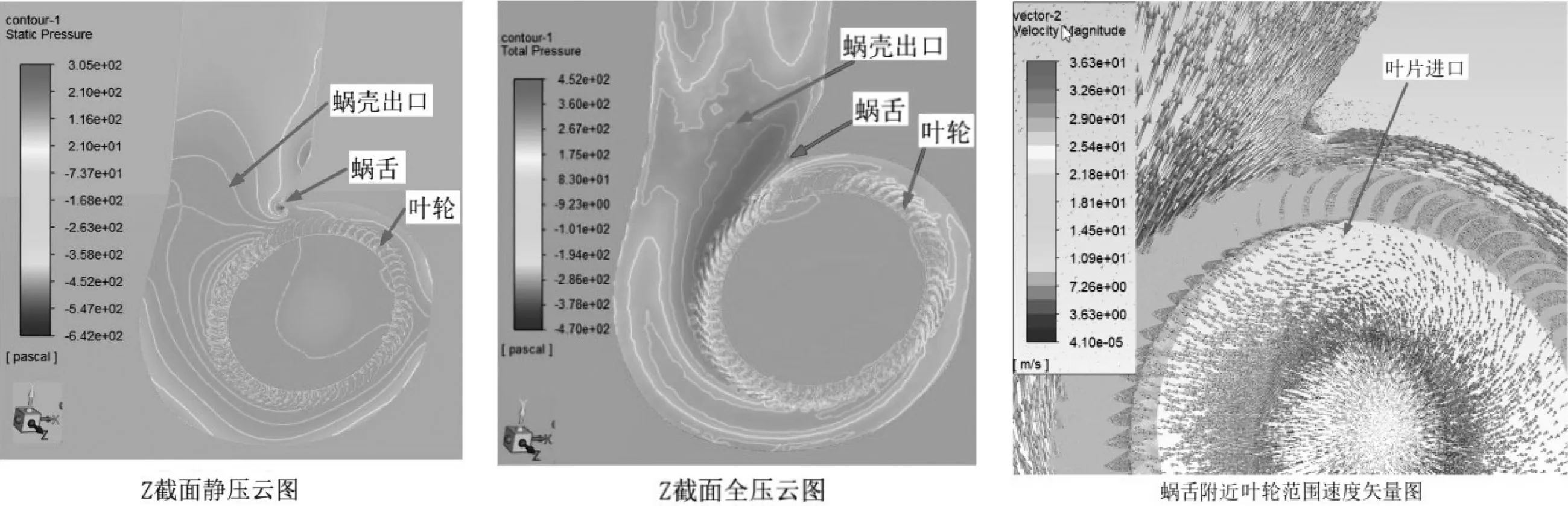

3.2 吸油烟机工作区域Z 截面流场分布

从图4 中Z 截面压力流场分布来看,在蜗壳出口端叶片出口处全压大于其他区域,此区域尺寸大小关系到吸油烟机的流量和压力参数值是扩压区域也是油烟从这个区域流向止回阀烟管组件,由于蜗壳出口是扩压区域,静压在从蜗壳出口到止回阀烟管组件在逐渐增大,蜗舌附近叶轮范围速度矢量图可以看出,由于蜗壳出口到蜗舌附近流通面积突然减小,此范围的叶片出口甩出油烟的速度非常快其连通的叶片进口形成大负压区造成此范围附近的叶片进口处有涡流[4]。

图4 吸油烟机工作区域Z 截面流场分布

4 叶轮结构优化对比分析

目前,家用吸油烟机叶轮叶片数量有40 ~70 叶、奇数叶和偶数叶等不同形式,现从叶轮的不同叶片数量、不同叶轮宽度、不同叶轮内外径比及是否带有开合玻璃进行仿真对比分析。

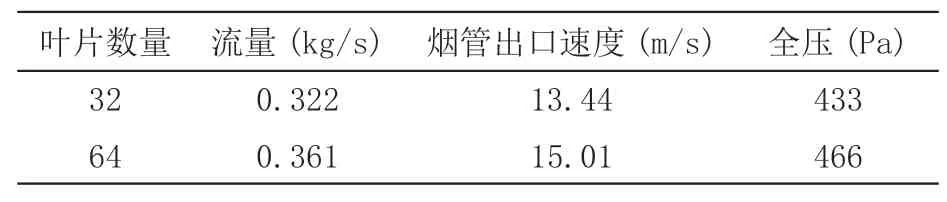

4.1 不同叶片数量的仿真结果对比

设定叶轮外径D1 为255 mm,叶轮内径D2 为210 mm,叶轮宽度W 为115 mm,有开合玻璃,对叶轮的叶片数量S 为32 和64 叶进行仿真对比分析,如图5所示,具体仿真结果的对比,如表1 所示,可以看出随着叶片数量的增加,总流量及烟管出口速度都在明显的加强,Z 截面全压云图可以看出全压也在上升,尤其是蜗壳出口与叶轮交界附近的全压在明显的上升是扩压区域起的作用,但是叶片数量为64 叶时全压开始平稳的趋势。因此,叶片数量64 叶时是最优的参数,总流量、烟管出口速度及全压都在增加[5]。

图5 不同叶片数量的仿真结果对比分析

表1 不同叶片数量的仿真结果对比

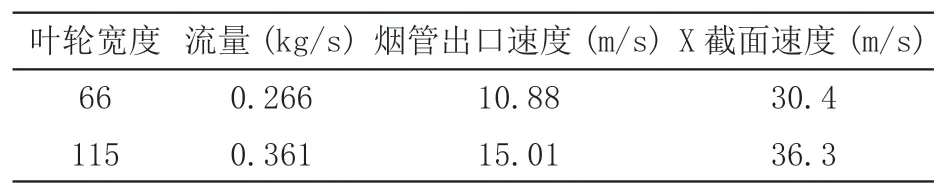

4.2 不同叶轮宽度的仿真结果对比

设定叶轮外径D1 为255 mm,叶轮内径D2 为210 mm,叶轮的叶片数量S 为64 叶,有开合玻璃,对叶轮宽度W 为66 mm 及115 mm 进行仿真对比分析,如图6 所示,具体仿真结果的对比,如表2 所示,可以看出随着叶轮宽度的增加,总流量在加强,尤其是烟管出口速度由10.88 m/s 到15.01 m/s 上升了4.13 m/s,但叶轮宽度在66 mm 时,叶轮左侧处都有涡流出现,原因是叶轮与蜗壳底板的间隙增大,叶片出口甩出的油烟经过此间隙返回到叶片入口而形成涡流造成能量损失。因此,叶轮宽度115 mm 时,叶轮与蜗壳的轴向间隙最小是最优的参数,总流量、烟管出口速度都在增加,也没有涡流造成的能量损失,但间隙过小会出现装配困难,动不平衡量大的叶轮在工作中会有摩擦蜗壳的风险[6]。

表2 不同叶轮宽度的仿真结果对比

图6 不同叶轮宽度的仿真结果对比分析

4.3 不同叶轮内径比的仿真结果对比

设定叶轮外径D1 为255 mm,叶轮宽度W 为115 mm,叶轮的叶片数量S 为64 叶,有开合玻璃,对叶轮内径D2 为160 mm(内外径比为0.63)及210 mm(内外径比为0.82)进行仿真对比分析,如图7 所示,具体仿真结果的对比,如表3 所示,可以看出内外径比为0.82 时,总流量、全压及X 截面速度在明显的上升,由于内外径比为0.63 时叶轮内径小使得入口有效面积减少,然而该叶轮入口与风道系统整个流道的有效流通面积不匹配,X 截面速度矢量图可以看出叶轮入口处两个区域没有轴向的吸入速度运动而形成了循环旋转运动的“死区”并且伴随着涡流。全压云图可以看出内外径比为0.63、0.82 时蜗舌附近处的全压由-112 Pa 到260 Pa上升了372 Pa,全压小会造成吸油烟机在烹饪的高峰期时排往公共烟道的油烟不顺畅,爆炒时甚至油烟溢出到厨房。

图7 不同叶轮内外径比的仿真结果对比分析

表3 不同叶轮宽度的仿真结果对比

4.4 有或无开合玻璃的仿真结果对比

设定叶轮外直径D1 为255 mm,叶轮内直径D2 为210 mm,叶轮宽度W 为115 mm,叶轮的叶片数量S 为64 叶,对是否带有开合玻璃进行仿真对比分析,如图8所示,受开合玻璃的影响,开合玻璃与箱体形成一个有角度范围的吸入口,锅具的油烟也有一个向上的速度,油烟到达吸入口附近开始四面八方的扩散,由于开合玻璃打开时的笼烟和吸入口负压区的作用,油烟基本是从灶台及锅具经过进风网到箱体区域,再到蜗壳区域吸入叶轮内部,而且大部分油烟是从叶轮前端吸入的,与此款烟机的蜗壳系统是单进风结构相符合,带有开合玻璃的跑烟少。考量吸烟效果指标,吸油烟机带有开合玻璃比无开合玻璃的吸烟效果要好很多、跑烟少。

图8 吸油烟机工作区域速度流线图

5 结论

使用FLUENT 仿真软件对某款吸油烟机工作的流体仿真分析,油烟经过叶轮逐渐由轴向转为径向运动由叶片出口径向甩出。通过对叶轮的不同叶片数量、不同叶轮宽度、不同叶轮内外径比及是否带有开合玻璃进行仿真对比分析,可知增加叶片数量、叶轮宽度、叶轮内径后流场的总流量、烟管出口速度及全压在增加,改善涡流造成的能量损失、减少湍流能量损失,带有开合玻璃吸油烟机形成一个有角度范围的吸入口其吸烟效果比较好。FLUENT 流体仿真分析可以初步了解吸油烟机工作区域流场分布规律并优化风道系统组件关键参数,为提高家用吸油烟机性能指标提供了重要理论依据。