基于内模控制的分数阶伺服焊钳控制

2021-09-13刘锋高忠林路向琨翟宝亮徐昊

刘锋 高忠林 路向琨 翟宝亮 徐昊

摘要:针对点焊过程中伺服焊钳的重复定位精度差、速度响应慢等问题,利用伺服焊钳电机模型,采用分数阶低通 IMC 滤波器,建立基于 CRONE 原理的分数阶 PID 参数整定模型,设计一种基于内模控制的直流伺服电机的分数阶控制器,可以提高伺服焊钳控制的稳定性和精确性。通过仿真对控制系统进行阶跃响应测试、跟踪性能测试以及模型不匹配时适用性测试,仿真结果表明,该控制器跟踪精度高、响应速度快、调速范围宽、低速稳定性好,适用性好,比传统分数阶 PID 设计的控制器表现更加优异,验证该控制器的有效性。同时,由于采用 CRONE 原理进行分数阶 PID 控制器参数整定,只需要2个调节参数,大大简化参数整定过程。

关键词:伺服焊钳;内模控制; CRONE 原理;分数阶 PID

中图分类号: TP273文献标志码: A文章编号:1674–5124(2021)12–0114–06

Fractional servo welding tongs control based on internal model control

LIU Feng,GAO Zhonglin,LU Xiangkun,ZHAI Baoliang,XU Hao

(Tianjin 707 Hi-tech Co., Ltd., Tianjin 300131, China)

Abstract: Aiming at the problems of poor repetitive positioning accuracy and slow speed response of the servo welding gun during the spot welding process, using the servo welding gun motor model and using a fractional low-pass IMC filter, a fractional PID parameter tuning model based on the principle of CRONE is established. Afractional-ordercontrollerof DCservomotor basedoninternalmodelcontrolisdesigned,whichcan improve the stability and accuracy of servo welding gun control. Step response test, tracking performance test, and suitability test when the model does not match are performed on the control system through simulation. The simulation results show that the controller has high tracking accuracy, fast response speed, wide speed range, good low-speed stability, and good applicability. It performs better than the traditional fractional PID design controller, which verifies the effectiveness of the controller. At the same time, because the CRONE principle is used for the parameter tuning of the fractional PID controller, only two adjustment parameters are needed, which greatly simplifies the parameter tuning process.

Keywords: servo welding tongs; internal model control; CRONE principle; fractional PID

0引言

电阻点焊在焊接领域中具备应用技术成熟、机械自动化效率高、成本低廉等优点,已广泛应用于电阻点焊在焊接领域中具备应用技术成熟、机航空、航天、汽车等工业领域。电阻点焊质量是由电、热、力等复杂因素共同决定的,除了焊接过程中焊接参数的调优,提高伺服焊钳控制精度对点焊质量的提高也具有重要作用,赵回等[1]运用LuGre摩擦模型和非线性干扰观测器补偿非线性干扰,提高了伺服系统的跟踪性能;杨瑞峰等[2]运用基于 Backstepping 控制、前馈控制和等价输入干扰(equivalent input disturbance, EID)估计的鲁棒抗扰控制策略提高了 PMSM 位置伺服系统动态跟踪特性和抗干扰特性。随着分数阶控制理论的发展,更具灵活性的分数阶控制器为改进分数阶系统的动态特性提供了可能,因此人们针对伺服电机控制的研究又燃起了兴趣。针对这一问题,赵志诚等[3]针对高阶复杂系统采用微粒群优化算法对系统模型进行优化,实现分数阶内模控制器的快速整定;张涛等[4]为改善永磁同步直线电机控制性能,设计了一种结合分数阶系统理和滑模控制理论的全局滑模智能控制方法;赵志涛等[5]设计了一种模糊自整定的分数阶内模控制器改善直流调速系统;李洪科等[6]设计了一种基于时间最优控制的滑膜控制器,保证了伺服定位過程的快速性;黄宣睿等[7]根据工业机器人单关节的弹性传动模型,基于内模控制原理提出一种工业机器人关节伺服系统振动抑制算法;陈兴林等[8]运用分数阶 PID 和内模原理实现了对长行程直线电机的精确伺服控制。

但在直流伺服电机的跟踪控制和负载调节的控制技术方面精度控制还有不足,本文设计了一种内模控制的直流伺服电机分数阶控制器,提出了一种利用 CRONE 原理进行参数整定的方法,并依托该控制器设计了一种对电极头冲击力小、电极压力、位移、速度变化响应速度快且可精确控制的焊钳伺服控制系统。

1伺服控制器的设计

在对伺服焊钳作业过程的工作原理和特点进行分析和研究的基础上,研制出了直流伺服电机控制系统,介绍了该控制系统的设计原理。

伺服驱动器要对伺服焊钳实现精确控制,根据伺服点焊系统设计指标及功能要求,伺服控制器的设计必须满足以下条件:

1)调速范围宽。较宽的速度调节范围可保证直流伺服电机控制系统能够适应伺服焊钳不同扭矩、加紧速度等工作条件;

2)系统响应速度快。伺服焊钳工作频率很高,需要伺服控制系统能够进行自适应快速调节。这就要求控制系统的具有足够的灵敏性并且过度过程的时间常数要够小;

3)低速稳定性好。由于伺服焊钳小开速度很慢,所以要求其伺服控制系统在低速运动时的动态性能表现良好,从而保证较高的控制精度;

4)抗电磁干扰性好。点焊技术是利用电阻热原理进行加工的,在点焊出电流的瞬间会形成闭环通路,产生瞬时磁场变化会引起电磁干扰问题,影响直流伺服电机控制系统的稳定性,同时导致加工生产效率低下,增加设备维修成本。

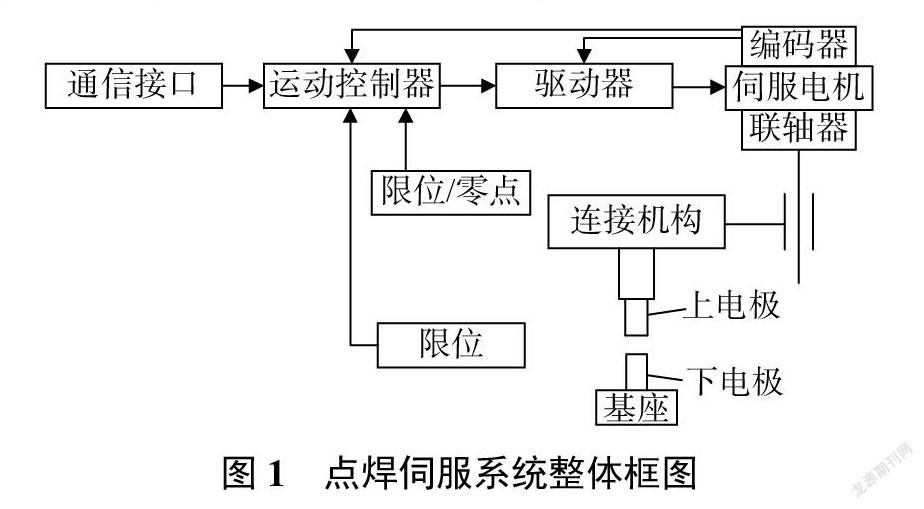

点焊伺服系统采用中频直流焊机,整体结构采用模块化结构形式,主要包括逆变电源系统、伺服驱动系统和焊接控制系统组成,点焊伺服系统整体框图如图1所示。逆变电源系统主要通过将高压500 V 左右三相交流电经整流滤波、逆变、再整流获得平稳的低电压,大电流10000~18000 A 的直流电以满足中频焊钳需要;焊接控制系统主要实现焊接参数的配置;本文主要介绍由伺服驱动器、编碼器、伺服电机、传动机构和伺服焊钳组成的伺服驱动系统,伺服驱动器控制伺服电机动作,实现电极的进给量、进给速度和焊钳压力的精确控制。

为满足逆变电焊的高频操作和伺服电机高速运行的实时性要求,本文采用Ti公司的具有快速响应与处理能力的数字信号处理芯片作为核心控制芯片,采用光耦隔离防止控制电路及输入电路之间的干扰;伺服驱动控制电路模拟电压采用高精度数模转换芯片产生;通信电路采用485通信接口;采用AM26LS31芯片外围脉冲输出信号进行处理。系统框图如图2所示。

伺服功能框图如图3所示,初始位置控制阶段,控制伺服电机带动电极加速接近,在快要接触时,控制器减速接近。电极到位后进入转矩控制阶段,控制伺服电机转矩输出至额定压力,焊接电源输出电流结束后焊接控制器发送脉冲信号控制电机反转转换为位置控制,焊钳打开随后加速打开至初始状态。

伺服焊钳系统如图4所示,中频逆变点焊控制器选用 STM32F 系列 ARM Cortex-M4为核心微处理器,满足系统主机适合复杂智能化运算、数模转换速度要求同时提供系统复位信号和看门狗定时器;为获得良好的存储、通信功能,扩展 X25045数据存储器存储用户预设焊接参数;初级电流、次级电流、次级电压等焊接参数的采集测量由传感器采集模拟量经放大器和 A/D 转换器数字化处理之后存入核心处理器;系统工作状态由状态指示灯指示;气阀、启动、报警、按钮等外部控制器件的开关量输入由光电耦合器实现;通过调节 PWM 触发中 IGBT 的占空比可实现焊接过程中焊接参数调节。

2伺服焊钳分数阶控制

2.1伺服焊钳电机模型

伺服焊钳的直流伺服电机模型如图5所示,只考虑伺服电机自转情况,因其刚性高,摩擦系数小,因此弹性负载和粘性负载可忽略,其线性化的特性方程可以描述为:

式中:ia——电枢绕组电流;

u——电枢绕组输入电压;

ω——转子角速度;

J——系统转动惯量;

R——电枢绕组电阻;

L——电枢绕组电感;

Kb——反电动势常数;

Kt——转矩常数;

d ——系统阻尼系数。

从式 (1)、(2) 直流电动机可以表示为线性时不变单输入单输出 (SISO) 系统,可以用一个传递函数来描述:

带有一个额外的增益,因此,完整的模型可以写为:

其中。为达到预想控制效果,需设计一个反馈配置的控制器 (如图 6 所示),使直流电机在没有稳态误差的情况下跟踪参考转速,并满足规定的控制性能。其中 D 是干扰,并且对所有的 D 有。

2.2控制方案

针对式(3)所描述的伺服电机系统选用分数阶低通 IMC 滤波器设计分数阶控制器,采用 CRONE 原理进行控制器参数整定,并对所提出的控制器进行速度、位置控制的仿真分析。

2.2.1控制器设计

分数阶低通滤波器通过选取合适的阶次,可以在系统鲁棒性和震动抑制两方面达到较好的平衡,因此选择分数阶低通 IMC 滤波器[9]进行控制器设计:

式中:λ——滤波器时间常数;

β——滤波器阶次。

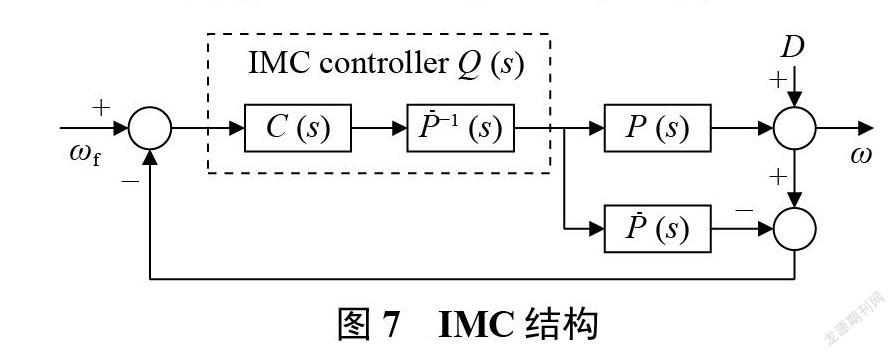

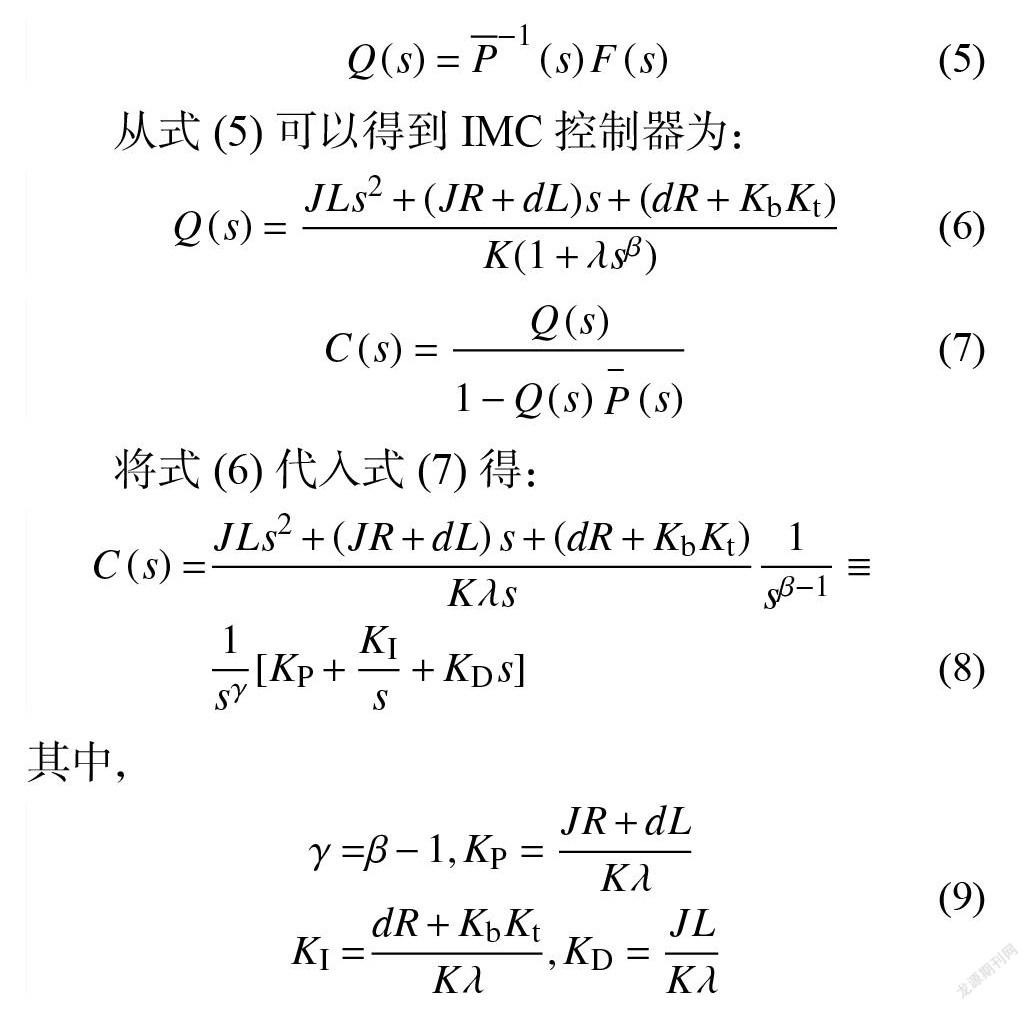

IMC 结构如图7所示,IMC 模型为:

从式(5)可以得到 IMC 控制器为:

将式(6)代入式(7)得:

其中,

式(8)表示由低通 IMC 滤波器得到的带有附加分数阶积分器级联的 PID 控制器。

2.2.2控制器参数整定

CRONE 控制方法是一种频域方法,根据 Bode 的理想传递函数格式进行分数阶积分。通过控制鲁棒性的方法来优化等阻尼性能和稳定裕度等时域和频域的性能指标。CRONE 原理保证了控制器对系统增益不确定性的鲁棒性[10]。在 CRONE 原理中,开环传递函数由分数阶积分器定义。以一个具有开环传递函数的常规反馈控制系统为例(如图6所示):

因此,对于式(10),增益交叉频率为:

开环 Bode 图振幅斜率为一20αdB/dec,并且固定相位为一0.5απ,式(10)的闭环传递函数为:

超调量和输出响应速度分别由α和?gc确定,因此对于式(12),T (s)的相位裕度为:

式(8)的控制器有两个未知变量称为调优参数,即λ和γ。式(4)中F(s)可作为应用 CRONE 原理的参考模型,有T(s)= F (s)。现在比较式(4)和式(10),可以得到α=β和k =。将α、k值代入,得到调谐参数为:

因为γ=β一1,有:

因此,使用所需的规范?gc和?可以实现调优。

2.2.3信号跟踪

此时需要观察和研究提出的控制器的跟踪性能。需验证当闭环系统采用 IMC 滤波时,单位阶跃输入稳态误差e(t)为零,式(4)中的F(s)用于设计基于 IMC 的控制器。

证明:互补灵敏度函数,即闭环传递函数为

T (s)= F (s),可得出灵敏度函数:

如果E(s)是E(t)的拉普拉斯变换,即:

将式(16)代入式(17),由系统的终值定理得:

因此,证明了稳态时误差信号收敛于零,输出跟随阶跃输入。该控制方案保证稳态误差为零,闭环阶跃响应具有等阻尼特性,对过程增益变化具有鲁棒性。

3 系统仿真

为了说明所提方法的有效性,在Matlab中利用 FOTF Toolbox仿真测试设计的控制器。分数阶导数由Oustaloup递归滤波器实现,选择工作频率范围为[?l, ?h]=[10一3 , 103 rad/s,滤波器阶数N =5,采用8LSA46.E1030C000-3同步电机的参数如下:J =4.39 kg · cm2,Kt =1.63 N·m/A,Kb =98.44 V/1000 rad, d =10一3 N·ms/rad,R =1.92?,L =17.44 mH,η=288/π。结合式(11)和式(12)得到λ=1和γ=。为了验证控制器的有效性,采用传统的 IMC 方法设计 PID 控制器参数如表1所示。

为了验证所设计控制器的跟踪性能,分别采用该控制器和 IMC 控制器进行系统阶跃性能分析,仿真结果如图8所示,相对于基于 IMC 的 PID 控制器,结合 CRONE 原理的分数阶控制器响应更快且平滑,无超调。为了测试该控制器的抗干扰能力,在阶跃响应调节完成后改变转速,结果表明该控制器的抗干扰性能依然表现良好,图9和图10分别为改变电机转动惯量J和电枢绕组电阻R时的仿真结果,从图中可以看出,在模型不匹配时也表现出了良好的性能。

将控制器应用到位置控制过程,其中位置控制传递函数模型为:

其中K =21.721,τ=0.147,运用相同参数整定方法得到?c =5rad/s,φ=π/4,可以得到控制器为:

为了对比,采用了 IMC 技术,得到的控制器为 KP =0.0921, KD=0.0135的 PD 控制器。为了进一步分析跟踪性能,得到系统单位阶跃响应如图11所示,与基于 IMC 的 PID 控制器相比,所提出的控制器響应速度更快且平滑,并且在加入扰动之后依旧表现出优秀的抗干扰性能。

为了验证在模型不匹配时控制器的性能,分别改变电机转动惯量J和电枢绕组电阻R并进行仿真分析,仿真结果分别如图12和图13所示,从图中可以看出,在模型不匹配时也表现出了良好的性能。

4 结束语

在对伺服焊钳作业过程的工作原理和特点进行分析和研究的基础上,研制了直流伺服电机控制系统,该控制系统采用内模控制和 CRONE 原理相结合的分数阶控制器进行伺服焊钳运动控制。仿真结果表明该控制系统具有以下优异性:

1)该直流伺服电机控制系统具有结构简单、可靠、跟踪精度高、系统响应速度快、调速范围宽、低速稳定性好等优点,可满足伺服焊钳控制要求;

2)该控制器采用 CRONE 原理进行分数阶 PID 控制器参数整定,能够简化控制器结构,并且在精确性、稳定性和适用性方面比传统分数阶 PID 设计的控制器表现优异。

参考文献

[1]赵回, 王雪梅, 许哲, 等.一种转台伺服系统干扰补偿控制方法研究[J].中国测试, 2019, 45(3):139-145.

[2]杨瑞峰, 郭明明, 张鹏, 等. PMSM 位置伺服系统鲁棒控制技术研究[J].中国测试, 2017, 43(4):89-94.

[3]赵志诚, 李明杰, 刘志远, 等.复杂系统的分数阶内模控制器设计[J].控制与决策, 2015, 30(3):531-535.

[4]张涛, 唐传胜, 李冠甲.基于神经网络的高性能直线电机伺服系统分数阶滑模控制[J].微电机, 2016, 49(8):50-53.

[5]赵志涛, 赵志诚, 王惠芳.直流调速系统模糊自整定分数阶内模控制[J].山东大学学报(工学版), 2015, 45(5):58-62,76.

[6]李洪科, 李槐树, 黄麟舒.交流位置伺服系统的时间次优滑模控制器设计[J].测控技术, 2012, 31(1):52-56.

[7]黄宣睿, 宋宇洋, 李秋生, 等.一种基于内模控制的工业机器人关节伺服系统振动抑制算法[J].电工技术学报, 2019,34(3):497-505.

[8]陈兴林, 陈震宇.基于分数阶 PID 及内模原理的长行程直线电机控制系统设计[J].天津工业大学学报, 2016, 35(1):59-64.

[9]赵玉秀.基于干扰的液压机器人力伺服系统控制策略研究[D].哈尔滨:哈尔滨理工大学, 2020.

[10] PATRICKLANUSSE,MASSINISSATARI. Simplified fractional-orderdesignofaMIMOrobustcontroller[J]. Fractional Calculus and Applied Analysis, 2019, 22(5):1177-1202.

(编辑:刘杨)