铜锡合金激光选区熔化非平衡凝固组织与性能

2021-09-12李小璇王曾洁贺定勇薛济来

李小璇,王曾洁,贺定勇,刘 轩,薛济来

1) 北京工业大学材料与制造学部,北京 100124 2) 北京市生态环境材料及其评价工程技术研究中心,北京 100124 3) 北京科技大学冶金与生态工程学院,北京 100083

铜合金一直具有广泛的工程应用,近年来又作为一类重要的新兴增材制造原材料而备受国内外关注[1-7]. 选用激光选区熔化(Selective laser melting,SLM)增材技术制备的铜合金产品,收缩系数小,机械性能、导电性、导热性、焊接性、耐蚀性等均十分优异,能够满足航天航空、新一代通讯网络、高速轨道交通等对复杂形状关键部件的工程需求[8-11].

文献中对铜锡合金基本体系的组织性能报道较多,但SLM成形合金凝固组织特征及对性能的影响规律与传统熔铸态有所不同. 铜锡合金结晶温度范围较宽、成分间隔大,铸态组织中晶粒粗大,存在枝晶偏析与宏观反偏析,强度与塑性较低[12].而SLM成形时合金粉末在高能激光作用下熔化形成独特微小液相熔池并经历快速冷凝与重熔交变过程,熔池内温度梯度极高,熔体凝固组织与相变过程复杂[13]. 相关研究表明锡、铜原子尺寸相差较大,原子间扩散速度慢,且铜与锡易有序化形成超点阵结构合金相[14-18],因而合金发生相转变时可能形成若干亚稳相并与平衡相共存[19]. 然而,以往相关文献中对合金SLM成形时可能涉及的非平衡相转变关注甚少,对成形合金非平衡凝固组织特征及其对性能的影响作用研究不足. 而在铜锡体系基础上创新开发适应SLM成形制备的高性能铜合金,则需要重新审视和深入探索其在SLM条件下表现出的凝固组织与性能新特征. 本文选取有重要工程应用价值的Cu-5% Sn合金经激光选区熔化制备高致密度合金样品,对其相组成、显微组织进行表征分析,并结合力学性能测试,探索其非平衡凝固组织特征及其对SLM成形合金力学性能的强化作用.

1 实验

1.1 实验材料与激光选区熔化成形

原始粉末选用有研粉末新材料有限公司提供的气雾化Cu-5% Sn合金粉末,粉末球形度良好,颗粒直径约20~50 μm,其中氧质量分数约为0.019%,流动性良好,松装密度为3.991 g·cm-3. SLM成形采用EOS M100 3D打印设备(EOS,德国),通入纯度≥99.999%的高纯氩气,扫描层厚设为20 μm. 为减少样品成形组织形成择优取向,成形过程中每一新层与已凝固成形层的扫描路径间夹角设置为67°. 铜锡合金于碳钢基板上成形,基板预热温度为80 ℃,SLM成形技术参数采用正交实验设计优化,考察激光功率(120、140、160 W),扫描速度(300,600,900 mm·s-1)、扫描间距(0.03、0.05、0.07 mm)对合金成形致密度的影响,块体样品成形尺寸5 mm×5 mm×5 mm. 同时,采用真空感应熔炼纯度99.99%的纯铜、锡,炉冷后得到Cu-5% Sn合金铸锭,作为SLM组织与性能对比研究参照.

1.2 微观结构表征与力学性能测试

使用阿基米德排水法测量SLM成形合金相对密度以量化考量合金成形致密度,采用图像分析法[20]分析样品孔隙率以验证相对密度测量值. 应用D8-Advance X射线衍射仪分析样品相组成;激光共聚焦LEXT OLS4100与光学显微OLMPUS PMG3观察成形样品表面,日立SU8020扫描电子显微镜分析样品显微组织,FEI Talos F200X对样品结构进行透射电子显微分析. 在力学性能测试中,使用泰明HXD-1000TMC/LCD数字显微硬度仪测试样品显微硬度(实验载荷300 g,加载时间10 s). 依据ASTM E-8标准分别SLM成形制备1 mm厚与3 mm厚拉伸板状试样,拉伸样品表面经砂纸打磨至光洁后,采用INSTRON 5985万能材料试验机进行准静态拉伸试验.

2 分析与讨论

2.1 合金激光选区熔化成形

SLM参数对成形质量的影响程度会因具体试验条件不同而异[2,6-7]. 表1所示为激光功率(P)、扫描速度(r)、扫描间距(L)设计参数及体能量密度(ψ)对合金成形样品相对密度的影响结果,其中ψ(J·mm-3)由下式计算获得,式中 H 为层厚.

表1 Cu-5% Sn合金激光选区熔化成形参数与相对密度汇总Table 1 Selective laser melting parameters and corresponding relative densities of as-prepared Cu-5% Sn alloys

从表1中极差分析R值可知,在本实验条件下激光功率对合金成形致密度影响作用最大,其后依次为扫描速度、扫描间距. 当激光功率由120增至160 W时,作用于合金粉末的激光能量增大,所获合金致密度显著提高. 而当扫描速度增大时,粉末受激光有效作用时间相应减少,粉末难以充分熔化,致密度随之下降. 当扫描间距过小时,虽然激光体能量密度可明显提高,但熔道间重熔区域将积累过多激光能量,易造成金属液滴飞溅,成形缺陷增多,致密度下降. 上述技术参数的影响作用主要是由于铜合金导热率高,激光吸收率较低所致. 综合正交实验结果,优化选择激光功率160 W、扫描速度300 mm·s-1、扫描间距0.07 mm作为Cu-5% Sn SLM成形参数.

优化参数条件下,SLM成形Cu-5% Sn合金块体如图 1(a)所示,相对密度达 99.2%. 图 1(b)与(c)分别为成形合金顶表面激光共聚焦与侧表面金相观察图,其中1(b)白色直线显示SLM熔道连续、成形各单道之间搭接良好,无明显球化现象. 图1(c)所示扇形熔池沿生长方向逐层密实堆积,熔池边界清晰,未见显著孔隙缺陷,表明本研究优选的成形参数可使铜锡合金粉末熔化充分,致密度高,成形表面质量较好.

图1 SLM成形Cu-5% Sn合金及表面光学显微观察. (a)SLM成形块体;(b)顶表面形貌;(c)侧表面形貌Fig.1 Cu-5% Sn alloy prepared using the SLM technique and corresponding optical observation of the alloy surfaces: (a) SLM built block; (b) top surface image; (c) side surface image

2.2 合金激光选区熔化成形相组成及显微组织特征

Cu-5% Sn气雾化合金粉末与激光选区熔化成形样品的X射线衍射图谱如图2所示. 比较后发现,原始合金粉末中主要存在α-Cu(Sn)固溶体与δ-Cu41Sn11两相,SLM成形合金中δ-Cu41Sn11相衍射峰明显减弱,而α-Cu(Sn)固溶体衍射峰对应的2θ角相比原始气雾化粉末中α-Cu(Sn)衍射2θ角向左微偏移,表明与原始合金粉末相比,SLM成形合金的冷速更高(约106℃·s-1),溶质截留效应相应增强,更多Sn元素固溶于铜中,导致晶格参数相应增大.

图2 气雾化Cu-5% Sn合金粉末与SLM成形合金X射线衍射图谱Fig.2 X-Ray diffraction patterns for atomized prealloyed powder and as-built Cu-5% Sn

图3显示SLM成形合金表面形貌的扫描电子显微分析结果. 图3(a)中可见合金中主要呈现两种形貌的组织,即柱状晶与网状组织. 同时,可看出在本文优选参数条件下成形合金晶粒细化效果显著,由于组织细小,能量色谱仪无法精确探测各区域Sn含量差异. 但由图中衬度依然可以看出,网状组织内部及其与柱晶界面处存在Sn的微量偏析. 该组织特征生成机制可以单个熔池为例阐述:扫描激光使合金粉末完全熔化,激光移开后已熔化合金形成微熔池,其内部存在着极大温度梯度,由此导致α-Cu(Sn)晶核不断形成并沿温度梯度方向长大形成柱状晶粒,同时部分Sn原子向固-液界面处扩散,从而在液相区产生成分过冷,在微熔池内部复杂温度场协同作用下,液相区α-Cu(Sn)大范围形核并最终演变形成富锡网状组织.

图3 SLM成形Cu-5% Sn合金扫描电子显微分析. (a)横截面;(b)纵截面Fig.3 Scanning electron microscopy (SEM) image of Cu-5% Sn alloy prepared using the selective laser melting technique: (a) transverse crosssection; (b) longitudinal cross-section

由图4铜锡二元平衡相图中可看出,α相的凝固结晶温度范围宽、成分间隔大,因此凝固过程中固-液相界面易形成较宽的成分过冷,导致液相内大范围形核及枝晶生长,液态合金流动性较差[21].图4内附图同时显示铸态合金显微组织中已发生严重的枝晶偏析;而SLM态合金在SLM独有的微熔池、极高冷速情况下,凝固组织晶粒均被细化至微米尺度,但微区组织内部依然形成网状的元素富集偏析区(参见图3). 结合相图分析认为,这主要是由于凝固时固液界面形成宽成分过冷,以及随激光扫描连续移动、微熔池内部交变热流条件下合金熔液急冷凝固与区域重熔再结晶的多重作用所致.

图4 铜锡二元合金平衡相图[22]及本文研究所获Cu-5% Sn合金铸态组织Fig.4 Cu-Sn equilibrium binary phase diagram and microstructure of as-cast Cu-5% Sn alloys

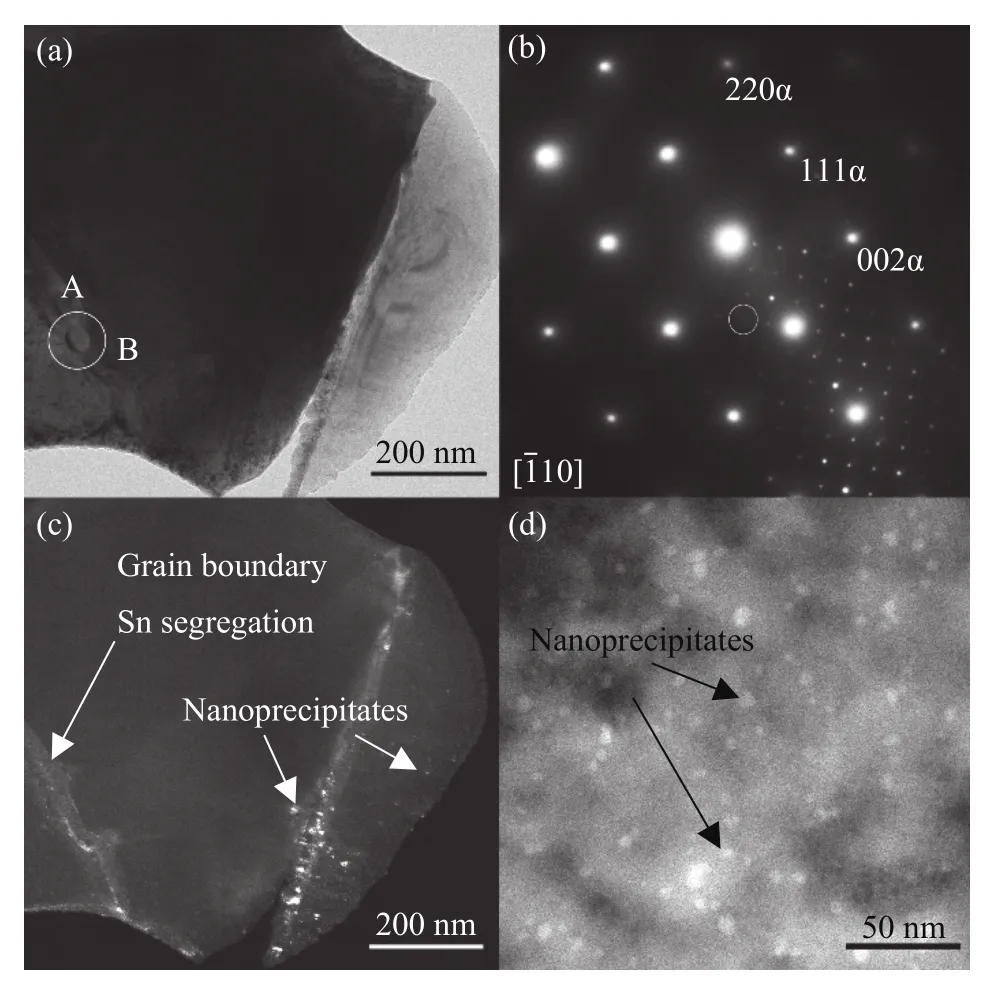

针对上述SLM成形凝固过程中发现的微区元素富集及偏析现象,本文对微区晶粒及晶界做进一步透射电子显微分析见图5. 其中图5(b)为图5(a)中所标圆形区域的选区电子衍射斑点,可见强弱两套斑点,其中强衍射斑点对称性强,来源于面心立方α-Cu(Sn)基体,标定其晶带轴为[110];而弱衍射斑点虽然在主斑观测晶带轴条件下未呈对称性,但仍可判断出其晶格常数远高于基体α-Cu(Sn)相,表明该选区不仅存在α-Cu(Sn)固溶体相,还可能存在超点阵结构相. 对弱衍射斑点做对应暗场像分析如图5(c),可见该衍射信息来源于沿晶界分布的Sn元素偏析区及右侧晶粒内部细小纳米颗粒状析出物. 晶界处成分分析如图5(a)中A点与B点所示,其中晶界处A点Sn质量富集约为22.83%,与平衡相图中β相区所示成分接近,晶界附近B点Sn则已贫化为0.61%. 对于晶粒内部纳米颗粒析出物,进一步高角环形暗场像元素分析见于图5(d),可见单个晶粒内部由于急速冷凝也出现了Sn富集与贫化区,而含较多Sn的纳米颗粒析出物主要出现在Sn富集区.

图5 SLM成形Cu-5% Sn合金样品透射电子显微分析. (a)明场像;(b)选区电子衍射;(c)暗场像;(d)高角环形暗场像Fig.5 Transmission electron microscopy (TEM) image of the Cu-5% Sn alloy fabricated using the selective laser melting technique: (a) bright field image; (b) selected area electron diffraction; (c) dark field image;(d) high angle annular dark field image

为方便阐述分析,分别作出相转变所涉及各相的单胞(001)面示意图,如图6所示(为展示各超点阵结构相之间的结构关联,图中原子与晶胞大小未按实际比例作图). 其中高温下稳定的β相(BCC)有序化后可形成具有D03超结构的γ相(cF16),γ相继续有序化后可形成超点阵结构δ相(cF416)[23],由此可见δ相可被看作是γ相D03结构的3×3×3超结构晶胞,同时虽然从体心立方点阵角度看某些位置上的原子存在系统性缺失及偏离,但δ相仍可被看作β相体心立方结构的6×6×6超结构晶胞[24]. 因此,从固溶体α-Cu(Sn)合金中析出δ相晶体学上的路径可以表达如下:FCC(α相) →BCC(β相) →γ相→δ相. 该系列转变并不涉及原子长程扩散,SLM急速冷凝造成了不同尺度界面及晶内Sn富集现象,为促进上述转变提供了充分的动力学条件. 并且,上述转变路径中面心立方结构变为体心立方结构的过程与马氏体相变结构转化相似,包含有点阵扭转,因此推断认为本研究涉及的超点阵相析出更应倾向于选择晶界作为形核点,这与透射观察结果(图5)相当吻合,而在前期研究或文献中[2,5-6,25-26]未曾报道.

图6 α相、β相、γ相、δ相单胞(001)面示意图Fig.6 Schematic of (001) faces for lattice of α, β, γ, and δ phases

2.3 激光选区熔化成形合金的力学性能

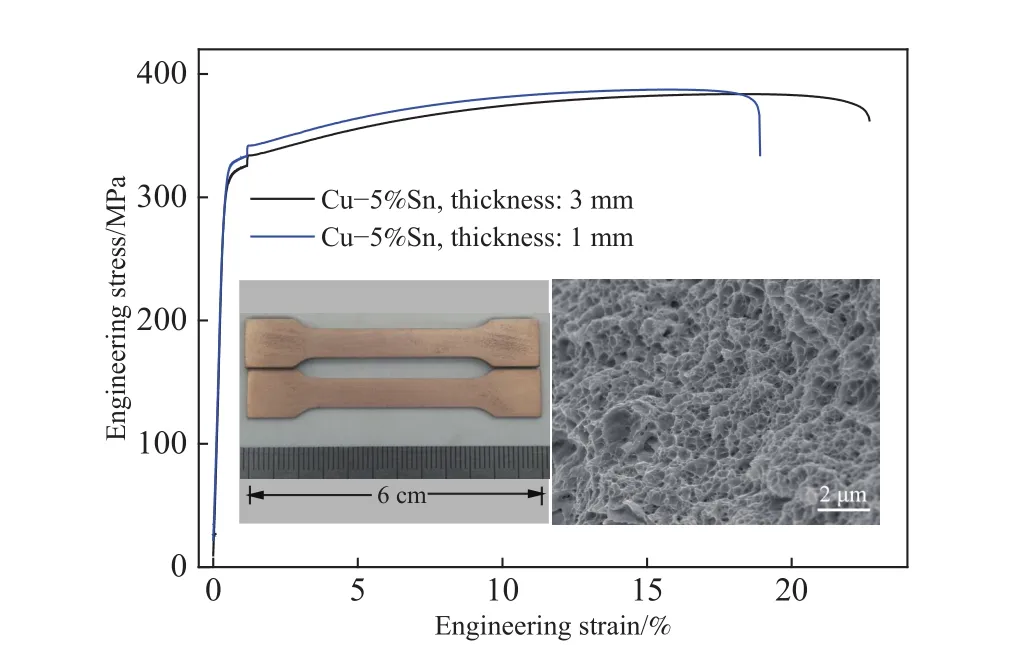

为比较SLM成形组织对力学性能的影响,分别对合金铸锭、SLM成形块体顶面(XY面)与侧面(YZ面)进行维氏硬度检测,结果显示Cu-5% Sn铸锭硬度平均值约为HV 79.8,而SLM成形样品顶面和侧面的硬度平均值分别为HV 133.83与HV 129.42. 为考察SLM成形尺寸对Cu-5% Sn合金力学性能的影响,还分别对厚度为1与3 mm的SLM成形合金拉伸试样进行准静态力学测试,所获工程应力-应变曲线如图7所示. 其中1 mm厚拉伸试样的屈服强度为326 MPa,抗拉强度387 MPa,断裂总延伸率18.9%;3 mm厚拉伸试样屈服强度为316 MPa,抗拉强度为384 MPa,断裂总延伸率22.7%. 可见在本文SLM成形优化技术条件下,凝固成形过程稳定,合金产品厚度变化对其强度与塑性影响较小. 图7中显示了3 mm厚合金拉伸样品断口韧窝形貌,可看出其韧窝尺寸小(直径1~2 μm)且深,韧窝边缘较为锋利,表现出合金SLM成形件具有优良的塑性.

图7 Cu-5% Sn合金SLM成形样品准静态拉伸试验工程应力-应变曲线图Fig.7 Engineering stress-strain curves of the SLM-built Cu-5% Sn alloy using quasistatic tensile tests

上述SLM成形Cu-5% Sn合金显微硬度值与力学性能明显高于同成分合金铸锭的数值. 这是因为与铸锭粗大枝晶组织比较,SLM成形冷速快,细晶效果显著,晶粒大小均为微米尺度;晶界相应增多,位错运动将受到更多阻碍,同时各晶粒内部弥散分布着纳米尺寸析出物,在细晶与析出综合作用下合金强度得到有效提升. 其次,SLM快速冷却凝固过程使成形样品中存在较大残余应力,诱发位错形成并在运动中得到增殖,进而导致晶粒内部形成高密度位错. 此外,所获Cu-5% Sn SLM合金的力学性能优于文献中SLM成形态Cu-4% Sn[25]、Cu-4.3% Sn[26]合金(含Sn量较低)的数值,这是由于较高Sn固溶量会使晶格畸变应力场增大,位错运动受阻,固溶强化作用得到进一步增强. 在以上多种因素作用下,SLM成形Cu-5% Sn合金的力学性能得到显著强化.

3 结论

(1)优化选用激光功率160 W,扫描速度300 mm·s-1,扫描间距0.07 mm获得SLM成形合金样品相对密度可高达99.2%,熔池层与层堆积密实,表面质量良好,成形合金具有非平衡凝固组织特征,其中以α-Cu(Sn)固溶体相为主,并可能涉及γ、δ等超点阵结构相.

(2)SLM成形合金的显微形貌主要由柱状晶与富锡网状组织组成,伴随有不同尺度界面Sn元素偏析,及晶界、晶内纳米尺寸超结构合金相颗粒析出.

(3)受细晶强化、纳米颗粒析出强化、固溶强化及部分热残余应力多重作用,SLM成形合金的力学性能与相同成分铸态合金或较低Sn含量SLM合金相比得到显著强化,表面硬度可达HV 133.83,屈服强度达326 MPa,抗拉强度达387 MPa,断裂总延伸率可达22.7%.